Классификация регулирующих органов

Регулирующим органом называется звено исполнительного устройства, представляющего собой переменное гидравлическое сопротивление, которое управляет расходом среды, изменяя проходное сечение. Различные конструкции регулирующих органов содержат следующие основные элементы: корпус с сёдлами, крышку, затвор, шток или вал. Корпус при помощи присоединительных фланцев крепится в трубопроводе и вместе с одной или двумя крышками образует герметичную полость, через которую протекает регулируемая среда. Внутри корпуса перемещается затвор, приводимый в движение штоком или валом. Перемещение затвора относительно сёдел корпуса изменяет площадь прохода регулирующего органа.

Условия работы регулирующего органа при непрерывном и двухпозиционном регулировании разные. При непрерывном регулировании необходимо, чтобы расходная характеристика регулирующего клапана была строго определённой (линейной, пропорциональной или специальной). При двухпозиционном регулировании затвор (плунжер) переходит из одного крайнего положения в другое, т.е. проход в седле или полностью открыт, или полностью закрыт. В этом случае изменение количества протекающей жидкости зависит от времени, при котором проход в седле открыт или закрыт.

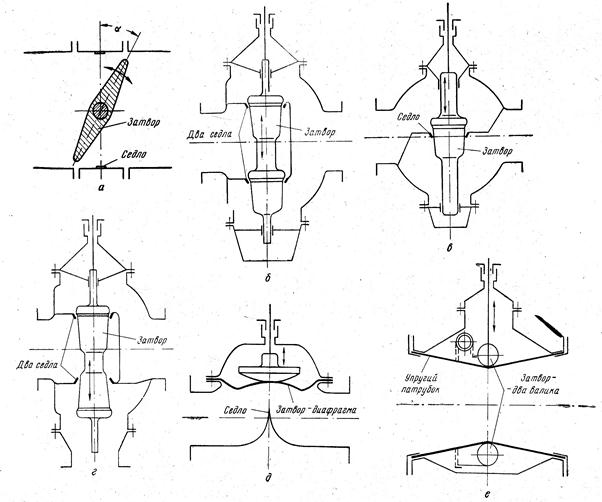

Для непрерывного регулирования обычно применяют регулирующие органы различных типов, у которых пропускная способность изменяется (рис. 2.68.):

- заслоночный (рис. 3, а) – поворотом затвора (заслонки);

- двухседельный (рис. 3,б) – поступательным перемещением затвора вдоль оси проходов двух сёдел корпуса;

- односедельный (рис. 3, в) – поступательным перемещением затвора вдоль оси прохода седла корпуса;

- трёхходовой (рис. 3, г) двухседельный – здесь происходит изменение соотношения пропускных способностей с помощью трёх присоединительных проходов, благодаря разделению одного потока на два (разделительный режим) или смешению двух потоков в один (смесительный режим);

- диафрагмовый (рис. 3, д) – поступательным перемещением центра диафрагмы относительно седла;

- шланговый (рис. 3, е) – изменением проходного сечения упругого отрезка шланга.

Рис. 2.68. Схемы наиболее распространённых типов регулирующих органов: а – заслоночного; б – двухседельного; в - односедельного; г – трёхходового; д – диафрагмового; е - шлангового.

Устройство и принцип действия электропневматического позиционера

Позиционер обеспечивает возможность использования электрического сигнала постоянного тока и пневматического сигнала для управления клапаном, уменьшение погрешности перемещения штока и повышения быстродействия МИМ путём введения жёсткой обратной связи по положению выходного звена механизма.

Ручной дублёр предназначен для ручного перемещения штока МИМ при отсутствии управляющего сигнала.

Электромагнитный клапан необходим для сброса давления воздуха из полости мембранной коробки механизма, которое вызывает перемещение штока регулирующего органа независимо от действия позиционера. Таким образом, происходит перекрытие регулируемого потока (отсечка).

Конечные выключатели (сигнализаторы конечных положений) предназначены для сигнализации о положении плунжера (затвора) в крайних положениях: «открыто-закрыто».

Управление клапаном с пневмоприводом осуществляется управляющим пневматическим сигналом в диапазоне 20 – 100 кПа или управляющим электрическим сигналом постоянного тока в диапазонах: 4 – 20 мА; 0 – 20 мА; 0 – 5 мА.

Управление отсечными клапанами производят подачей или снятием электрического напряжения 24 В, 110 В, 220 В постоянного тока или 220 В переменного тока.

На рисунке 2.69 представлена принципиальная схема электропневматического позиционера (ЭПП). Магнитное поле, возникающее при прохождении тока через катушку 1, взаимодействует с полем постоянного магнита и развивает усилие, которое прямо пропорционально значению управляющего тока. Под действием этого усилия в позиционере одностороннего действия, что установлен на регулирующем клапане стенда, рычаг 2, перемещаясь относительно опоры 7, изменяет зазор между соплом 3 и заслонкой 4. Это приводит к изменению давления в управляющей камере А пневматического усилителя 16. На выходе пневматического усилителя формируется усиленный по мощности сигнал, который по линии «1» поступает в полость исполнительного механизма 11. Шток 12 исполнительного механизма, совершая движение, перемещает посредством кулачка 13 коромысло 10, что приводит к изменению усилия пружины обратной связи 8 до тех пор, пока не будет достигнуто равновесие на рычаге 2 в системе «сопло-заслонка».

Давление в полости исполнительного механизма подают таким образом, что линия «1» от исполнительного механизма сообщается с линией питания «>», а линия «2» - с атмосферой. Благодаря разности давлений в линиях «1» и «2», шток 12 исполнительного механизма и совершает движение. Так, каждому новому значению управляющего тока соответствует новое положение штока регулирующего клапана. Настройка начала хода осуществляется вращением винта 6, - диапазона перемещением ползуна 9 по пазу коромысла 10.

Дроссель 14 служит для изменения коэффициента усиления позиционера, дроссель 15 – для изменения расхода воздуха на выходе позиционера (подача воздуха в мембранную коробку) и устранения автоколебаний штока регулирующего клапана.

Рис. 2.69.Принципиальная схема электропневматического позиционера.

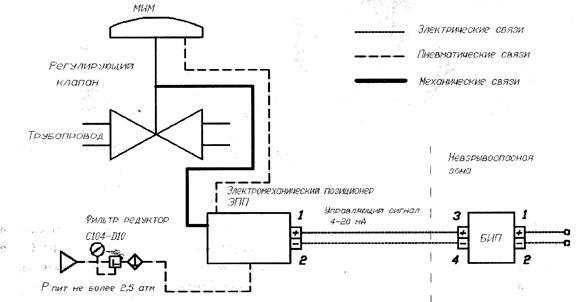

На рис. 2.70 представлена схема включения ЭПП в пневматическую и электрическую сети

Рис. 2.70.Схема подключения электропневматического позиционера

До настоящего времени в промышленности эксплуатируется большое количество задвижек (у них, как у обыкновенного водопроводного вентиля, используется винтовая пара для передачи движения регулирующему органу). Точность регулирования расхода задвижками много ниже, чем у клапанов, где применяют позиционеры (регуляторы). По этой причине следует переходить на применение регулирующих клапанов.

Исполнительный механизм, работающий в системе автоматического регулирования, должен не только совершать работу по перемещению регулирующего органа, но и обеспечивать это перемещение с возможно меньшими искажениями законов регулирования, формируемых регулирующим устройством. Поэтому одним из основных требований, предъявляемых ко многим исполнительным механизмам, является обеспечение быстродействия и необходимой точности. К исполнительным механизмам предъявляется также ряд требований конструктивного, эксплуатационного и экономического характера. Они выражаются в следующем:

- исполнительный механизм должен иметь минимальные габариты и вес, быть конструктивно простым, обладать высокой надёжностью, а также обеспечивать плавность и равномерность движения приводного механизма;

- исполнительный механизм должен быть безопасен в эксплуатации, устойчив в работе, обеспечивать постоянство скорости перемещения регулирующего органа, а также возможность регулирования скорости и крутящего момента;

- исполнительный механизм должен иметь устройство защиты для предохранения регулирующего органа от перегрузок и поломок, а также систему ручного управления на случай возможных отказов в схеме управления приводом при нарушении энергоснабжения.

Микроконтроллер это мозг любой автоматической машины, обеспечивающий ее логику работы. Естественно чем сложнее логика работы машины, тем «умнее» должен быть микроконтроллер. Микроконтроллер является базой для построения контроллеров.

Часто, контроллер встроен в конкретную машину и обладает жесткой логикой работы, заложенной при изготовлении. Проектирование таких контроллеров окупается только для изделий выпускаемых значительным тиражом. При создании машин занятых в сфере промышленного производства, как правило, приходится иметь дело не более чем с единицами однотипных устройств. Кроме того, очень существенной здесь является возможность быстрой перенастройки оборудования, на выпуск другой продукции. Для уникальных проектов, мелкосерийных изделий и опытных образцов также желательно иметь универсальный свободно программируемый контроллер.

Программи́руемый логи́ческий контро́ллер (ПЛК) или программируемый контроллер — электронная составляющая промышленного контроллера, специализированного (компьютеризированного) устройства, используемого для автоматизации технологических процессов. ПЛК представляет собой микропроцессорное устройство для создания контура управления, имеющую некоторое множество выходов и множество выходов. Контроллер отслеживает изменение входов и вырабатывает программно определенное воздействие на выходах. Обладая памятью, ПЛК способен реагировать по-разному, в зависимости от предыстории. Такая модель соответствует широко известным конечным автоматам. Однако возможности управления по времени, развитые вычислительные способности, включая цифровую обработку сигналов, поднимают ПЛК на более высокий уровень.

Первые логические контроллеры появились в виде шкафов с набором соединённых между собой реле и контактов. Эта схема задавалась жёстко на этапе проектирования и не могла быть изменена далее.

Первый в мире ПЛК — MOdular DIgital CONtroller (Modicon) 084, имеющий память 4 кБ, произведен в 1968 году.

Хороший ПЛК обладает мощной, совместимой и интуитивно понятной системой программирования, удобен в монтаже и обслуживании, обладает высокой ремонтопригодностью, имеет развитые средства самодиагностики и контроля правильности выполнения прикладных задач, средства интеграции в единую систему, надежен и неприхотлив. Как и для любой ответственной техники, важна организация службы сервиса изготовителя. Необходимо иметь реальную возможность получения бесплатных консультаций и оперативной помощи непосредственно разработчиков ПЛК а не «авторизованных» «специалистов».

Дискретные входы ПЛК

Один дискретный вход ПЛК способен принимать один бинарный электрический сигнал, описываемый двумя состояниями – включен или выключен. На уровне программы это один бит информации - ИСТИНА или ЛОЖЬ (TRUE/FALSE).

Кнопки, выключатели, контакты реле, датчики обнаружения предметов и множество приборов с выходом типа «сухой контакт» или «открытый коллектор» непосредственно могут быть подключены к дискретным входам ПЛК.

Некоторые первичные приборы систем промышленной автоматики имеют более 2х состояний. Для их подключения используют несколько дискретных входов. Например, резервуар с контролем верхнего и нижнего предельных уровней. Уровень определяется двумя битами информации: 01 - меньше, 00 – норма, 01 – больше, 11 – неисправность датчиков. Используя n отдельных входов можно закодировать 2^n состояний. Как правило, в прикладной программе ПЛК соответствующие биты объединяют в отдельную «дискретную» переменную.

Дискретные входы применимы, если можно выделить несколько определяющих значений непрерывной физической величины или хода процесса.

Системное программное обеспечение ПЛК включает драйвер, автоматически считывающий физические значения входов в оперативную память. Благодаря этому, прикладному программисту нет необходимости разбираться с внутренним устройством контроллера. С точки зрения прикладного программиста дискретные входы это наборы бит, доступные для чтения.

Все дискретные входы (общего исполнения) наших контроллеров рассчитаны на прием стандартных сигналов с уровнем 24В постоянного тока. Устройство входа включает индивидуальный светодиодный индикатор, гальваническую развязку и защиту от ошибочного подключения. Каждый дискретный вход имеет аналоговый фильтр удаляющий высокочастотные помехи и верхние гармоники спектра входного сигнала. Частота среза фильтра согласована с программным быстродействием, определяющимся типовым временем рабочего цикла ПЛК. Длительность импульса, который можно надежно зафиксировать дискретным входом общего назначения, составляет 2-3мс.

В простейшем случае, для подключения нормально разомкнутого контакта, дискретный вход и сам контакт необходимо подключить последовательно к источнику питания 24В.

Все современные датчики, базирующиеся на разнообразных физических явлениях (емкостные, индуктивные, ультразвуковые, оптические и т.д.), как правило, поставляются со встроенными первичными преобразователями и не требуют дополнительного согласования при подключении к дискретным входам ПЛК.

Аналоговые сигналы в ПЛК

Аналоговый электрический сигнал отражает уровень напряжения или тока аналогичный некоторой физической величине в каждый момент времени. Это может быть температура, давление, вес, положение, скорость, частота и т.д.

Поскольку ПЛК является цифровой вычислительной машиной, аналоговые входные сигналы обязательно подвергаются аналого-цифровому преобразованию (АЦП). В результате, образуется дискретная переменная определенной разрядности. Как правило, в ПЛК применяются 8-12 разрядные преобразователи. АЦП более высокой разрядности не оправдывают себя, в первую очередь из-за высокого уровня индустриальных помех, характерных для условий работы контроллеров.

Для аналоговых входов наиболее распространены стандартные диапазоны постоянного напряжения -10..+10В и 0..+10В. Для токовых входов это 0..20мА и 4..20мА. Для достижения хороших результатов измерений решающую роль играет качество выполнения монтажа внешних аналоговых цепей.

Особые классы аналоговых входов представляют входы, предназначенные для подключения термометров сопротивления и термопар. Здесь требуется применение специальных технических решений (трехточечное включение, источники образцового тока, схемы компенсации холодного спая, схемы линеаризации и т.д.).

Практически все модули аналогового ввода являются многоканальными. Входной коммутатор подключает вход АЦП к необходимому входу модуля. Управление коммутатором и АЦП выполняет драйвер системного программного обеспечения ПЛК. Прикладной программист работает с готовыми значениями аналоговых величин в ОЗУ аналогично дискретным входам.

Дискретные выходы ПЛК

Один дискретный выход ПЛК способен коммутировать один электрический сигнал. Также как и дискретный вход, с точки зрения программы это один бит информации, принимающий состояния ИСТИНА или ЛОЖЬ (TRUE/FALSE).

Нагрузкой дискретных входов могут быть лампы, реле, соленоиды, силовые пускатели, пневматические клапаны, индикаторы и т.д. Многие сложные приборы коммутации и регулирования оснащаются управляющими дискретными входами, например блоки плавного пуска и управления электроприводами.

Простейший дискретный выход ПЛК выполняется в виде контактов реле. Такой выход достаточно удобен в применении и прост. Однако он обладает характерными недостатками реле – ограниченный ресурс, низкое быстродействие, разрушение контактов при работе на индуктивную нагрузку. Альтернативным решением дискретного выхода является электронный силовой элемент. Все дискретные выходы наших контроллеров выполняются сегодня по бесконтактной схеме. Схема ключа обязательно содержит индивидуальную светодиодную индикацию, гальваническую развязку и элементы защиты от ошибочного включения и короткого замыкания нагрузки.

Практика эксплуатации доказала нецелесообразность сосредоточения в корпусе ПЛК большого числа силовых коммутирующих элементов. Оптимальным решением является установка силовых коммутирующих приборов максимально близко к нагрузке. В результате, сокращается длина силовых монтажных соединений, снижается стоимость монтажа, упрощается обслуживание, уменьшается уровень электромагнитных помех. Поэтому наиболее широким спросом пользуются дискретные выходы средней мощности (до 1А, 24В).

Благодаря применению специальных узлов защиты, дискретный выход контроллера обладает очень высокой надежностью. Повредить его можно только воздействием экстремальных напряжений, которые не возникают в правильно спроектированных внешних цепях.

Рабочий цикл ПЛК

ПЛК сканирующего типа работают циклически по методу периодического опроса входных данных. Рабочий цикл ПЛК включает 4 фазы: опрос входов, выполнение пользовательской программы, установку значений выходов и некоторые вспомогательные операции (диагностика, подготовка данных для отладчика, визуализации и т.д). Прикладная программа имеет дело с одномоментной копией значений входов. Внутри одного цикла выполнения программы, значения входов можно считать константами. Такая модель упрощает анализ и программирование сложных логических и последовательностных алгоритмов. Очевидно, что время реакции на событие будет зависеть от времени выполнения одной итерации прикладной программы.

В технических характеристиках ПЛК приводится типовое время рабочего цикла. Сегодня ПЛК имеют типовое значение времени рабочего цикла, измеряемое единицами миллисекунд и менее. События, требующие быстрой реакции, выделяются в отдельные задачи, приоритетность и период выполнения которых можно изменять.

2014-02-02

2014-02-02 6042

6042