Исполнительные механизмы (ИМ), являясь составной частью системы автоматического регулирования, предназначены для перемещения регулирующего органа (РО) в соответствии с командой, получаемой от регулятора. В зависимости от вида энергии, используемой в ИМ, они подразделяются на электрические, пневматические и гидравлические.

Вентили являются наиболее распространенными регулирующими органами. Они могут иметь различную форму (с коническим седлом, тарельчатый, шариковый, игольчатый и т. д.). Открывание и закрывание вентиля производится перемещением затвора в осевом направлении.

Как правило, для перемещения затвора клапана (вентиля) используют резьбовой шпиндель. Таким образом, для закрывания или открывания вентиля требуется совершить большое число оборотов, что позволяет осуществить малое приращение величины управления и тем самым повысить точность установки исполнительного звена.

Краны управляются вращательным перемещением затвора на определенный угол (в основном 90°).

Заслонки наиболее часто используют при управлении потоками массы, обладающими большой скоростью (газ, воздух). Запорный элемент заслонки перемещается вдоль уплотняющей пластины перпендикулярно направлению потока. Тем самым при закрытом положении заслонки достигается большая степень уплотнения, и наоборот, в полностью открытом положении поток массы не встречает практически никакого сопротивления.

Клапаны воздействуют на изменение потока массы с помощью дисков, пластин, опускаемых преимущественно вертикально по отношению к направлению потока. Однако даже при тщательной подгонке запорного элемента и корпуса клапана клапан не обеспечивает полного уплотнения.

Исполнительные механизмы (ИМ) содержат элементы:

- усилитель мощности (входной управляющий сигнал 4 - 20 mA; 0 - 5 mA; 0,2 - 1,0 атм);

- электро- или пневмопривод, содержащий механическую передачу (передаточный механизм);

- регулирующий орган (у клапана – шток с плунжером, у шнекового питателя – шнек и т.п.);

- регулирующее устройство для установки в заданное положение регулирующего органа исполнительного механизма (у регулирующего клапана – это устройство называют позиционер);

- датчик положения (у ИМ с электроприводом).

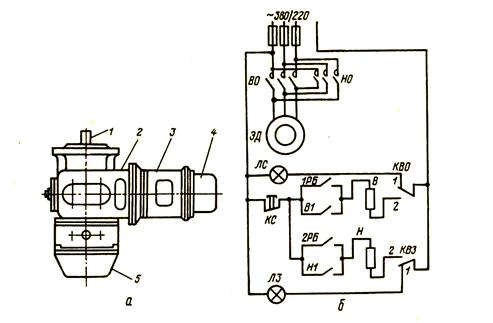

Электродвигательный ИМ (рис. 2.65) состоит из электродвигателя 3 с электромагнитным тормозом 4, блока 5 с конечными выключателями, червячного редуктора 2 и выходного вала редуктора 1, предназначенного для сочленения с регулирующим органом. Пуск электродвигателя в ту или иную сторону вращения обеспечивается включением контактов 1РБ или 2РБ реле автоматического регулятора.

При этом через обмотки В или Н реверсивного магнитного пускателя потечет ток и включатся его главные контакты ВО или НО, с помощью которых включается в сеть электродвигатель ЭД. Блок-контакты В1 и HI служат для шунтирования контактов регулятора. Для отключения электродвигателя при достижении выходным валом редуктора крайних положений предназначены конечные выключатели КВО и КВЗ, зажигая при этом одну из соответствующих сигнальных ламп ЛО или ЛЗ. Кнопка КС служит для аварийного останова электродвигателя.

Рис. 2.65. Электродвигательный исполнительный механизм: а — общий вид; б — электрическая схема включения.

Описание и принцип действия мембранного исполнительного механизма (МИМ)

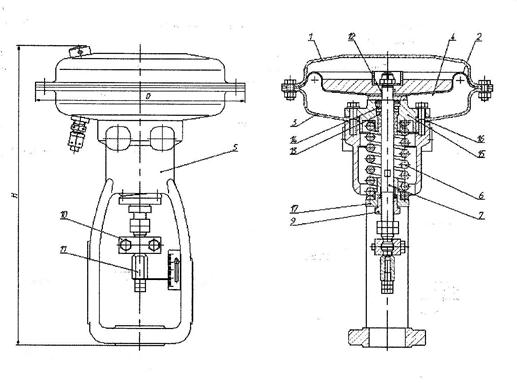

МИМ работает по принципу компенсации усилий и содержит резиновую мембрану, опирающуюся на жёсткий центр, который поджат пружиной. Пневматический входной сигнал от управляющего устройства поступает в мембранную полость и воздействует на мембрану. При этом усилие пружины противодействует усилию, создаваемому давлением сжатого воздуха, а жёсткий центр перемещается, причём, перемещение обратно-пропорционально жёсткости пружины. Конструкция механизма нормально-закрытого типа показана на рис. 2.66.

Мембранная коробка состоит из крышек 1, 3 и установленной между ними мембраны 2.

Рис. 2.66.Эскиз конструкции мембранного исполнительного механизма нормально закрытого типа.

Рабочая мембранная полость образуется мембраной 2, крышкой 3 и фланцем 15, который размещён между крышкой 3 и кронштейном 5. Полость уплотняется шайбами 16 и резиновой манжетой 14, через которую проходит шток 7, направляемый капроновой втулкой 13 закрепляемой во фланце 15. Шток уплотняется резиновым уплотнительным кольцом 12. Регулирующая гайка 9 навинчена на шток 7. Пружина 6 верхним торцом упирается во фланец 15, а нижним – в опору 17. С помощью регулирующей гайки 9 можно поджать пружину таким образом, чтобы перемещение штока начиналось при значении входного сигнала равного минимальному значению перестановочного усилия в соответствии с типом МИМ.

В технике управления мембранные исполнительные механизмы, или как их часто называют, приводы работают преимущественно на пневматической энергии, поршневые — на гидравлической.

Мембранные ИМ из-за разнообразия их исполнения, хорошей приспособляемости к различным исполнительным звеньям, прочности и надежности конструкции, экономичности изготовления и технического обслуживания нашли широкое применение в практике современного производства. Как правило, их применяют вместе с вентилями. Предельные параметры установки исполнительных звеньев определяются габаритами мембраны.

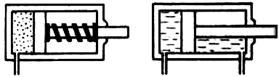

Гидравлические поршневые ИМ (рис.2.67) применяют вместе с рабочими цилиндрами. При этом поршневые приводы могут располагаться как с одной, так и с обеих сторон цилиндра. При расположении привода с одной стороны цилиндра поршень под воздействием давления может перемещаться только в одном направлении. Возвращение поршня в исходное положение производится, как правило, с помощью пружины. При двухстороннем расположении поршневого привода на него может оказывать воздействие давление обеих камер цилиндра, что дает возможность перемещения поршней в двух направлениях. Использование гидравлическогог поршневого ИМ позволяет добиваться высокой мощности и быстроты установки исполнительных звеньев.

Рис. 2.67. Гидравлический поршневой исполнительный механизм

В качестве источника вспомогательной энергии в гидроавтоматике используется жидкость под давлением, которая управляет движением исполнительного механизма. Наиболее распространенным видом гидравлических исполнительных механизмов являются поршневые. Обычно поршневые гидравлические исполнительные механизмы применяются при давлении жидкости от 2,5 — 20 МПа, поэтому они могут развивать большие перестановочные усилия, сохраняя при этом относительно небольшой габарит. Гидравлические устройства связаны трубопроводами, по которым движется рабочая жидкость.

Мощность гидравлических исполнительных механизмов в несколько раз больше, чем электрических или пневматических, при тех же габарите и массе. Гидравлические исполнительные механизмы имеют высокое быстродействие, определяемое малой инерцией подвижных частей, и высоконадежны. Скорость перемещения выходного вала у них легко настраивается в широких пределах без применения редукторов. В силу этих особенностей гидравлические ИМ достаточно широко применяются на предприятиях хлебопекарной, макаронной и кондитерской промышленности.

2014-02-02

2014-02-02 17800

17800