Технологии получения металлических волокон. Порошковое волокно – это разновидность частиц металлического порошка, у которых один из габаритных размеров не менее чем в пять раз превышает остальные.

В связи с развитием техники высоких температур ускоренными темпами растет производство композиционных материалов, армированных волокнами, усами или проволокой из стали, вольфрама, никеля, молибдена, титана и других металлов, графита, оксидов алюминия, бериллия или кремния, карбидов, нитридов, боридов и других соединений тугоплавких металлов.

Способы производства волокнистой компоненты таких материалов подразделяют на механические и физико-химические.

Механические способы. Эти способы получили наибольшее распространение при получении волокон. На практике тонкую проволоку и/или металлическую стружку («шерсть») металла или сплава получают протяжкой более тонкой проволоки через фильеры или путем шабрения и шевингования на станках, дающих непрерывные пряди металла. Как правило, полученные волокна «шерсть» и проволоку режут на специальных приспособлениях на куски определенной (мерной) длины, а затем их обезжиривают в трихлорэтилене, пероксиде натрия или гидроксиде аммония.

Другой разновидностью механических способов является получение волокна из расплава. Например, расплав подают на быстровращающийся диск, на котором под действием центробежной силы формируются волокна диаметром (поперечным размером) 4–75 мкм, либо выдавливают через отверстие диаметром в несколько десятков микрометров (метод экструзии расплава). При экструзии расплава можно получать как микрокристаллические, так и аморфные волокна большой длины. Процесс экструдирования проводят следующим образом. Исходный материал расплавляют, перегревая на 50–100 °С, после чего в плавильной емкости создают избыточное давление инертного газа 70–140 кПа или такое, при котором скорость истечения металла из отверстия в ее днище составляет около 2 м/с. Струя металла проходит через замкнутое пространство с вакуумом или определенной атмосферой и попадает в трубу, по которой с такой же скоростью движется охлаждающая жидкость. Выбор охлаждающей жидкости и ее температура зависят от тепловой мощности струи металла. Для экструзии металлов с температурой плавления до 700 °С (Al, Zn, Pb, Sn и др.) применяют воду, с температурой плавления 700–1000 °С используют 23 %-й водный раствор NaCl, с температурой плавления 1000–1800 °С – 21,6 %-й раствор MgCl или 51 %-й раствор ZnCl2. Структура затвердевшего волокна зависит от температуры расплава и скорости его охлаждения, которая составляет 103–105 К/с.

В последнее время во все более увеличивающихся масштабах производят волокна методами высокоскоростного затвердения расплава (ВЗР). Существует также разработанный почти 60 лет назад непрерывный способ получения тонкой и сверхтонкой проволоки (диаметром < 50 мкм) фонтанированием расплава, разновидностью которого является вытяжка волокон из капли жидкого металла, находящейся в стеклянной трубке-капилляре, подвергаемой вытяжке в длинные нити; стеклянную оболочку с нити затем удаляют травлением.

Особого внимания заслуживает производство нитей диаметром < 1 мм продавливанием смеси порошка исходного материала со связующим через тонкие отверстия. Нити подвергают соответствующей обработке в зависимости от рода связующего с целью его удаления. Таким способом готовят нити вольфрама, молибдена, циркония, бора, кремния, титана, оксидов, карбидов и других металлоподобных соединений.

Физико-химические способы. Их применяют преимущественно для изготовления совершенных нитевидных кристаллов высокой прочности. Среди этой группы способов основным является метод получения усов восстановлением различных соединений металлов.

В качестве исходных материалов используют галогениды, сульфиды, оксиды и газообразные или твердые восстановители. Тонкие нитевидные кристаллы растут при определенных условиях восстановления (температура, парциальное давление восстанавливаемого соединения, свойства восстановителя и др.), причем большинство кристаллов при оптимальных условиях процесса получаются гладкими и прямыми, диаметр их 1–20 мкм, а длина – от нескольких сот микрометров до нескольких десятков сантиметров. На практике применяют следующие температурные режимы восстановления галогенидов: для меди – 650 °С, железа – 730–760 °С, никеля – 740 °С, кобальта – 750 °С, марганца – 940 °С. Повышение температуры восстановления сверх оптимальной приводит сначала к возникновению пластинчатых образований, а затем к росту крупных, хорошо развитых кристаллов, тогда как усы не образуются.

Нитевидные кристаллы могут быть получены выращиванием из пересыщенной газовой фазы. Так как в этом случае усы растут за счет притока атомов из газовой фазы, то с повышением температуры скорость роста и диаметр усов увеличиваются. Процесс проводят в предварительно вакуумированной камере, по длине которой создают перепад температур, зависящий от характера (природы) материала получаемых усов. Испарением в вакууме с последующей конденсацией паров получают усы цинка, серебра, платины, бериллия, кремния и других металлов. Усы железа, серебра, платины, бериллия, кремния и других металлов можно получить электролитическим осаждением. Существует несколько методов выращивания усов в твердой фазе.

Наиболее интересен метод ускоренного выращивания усов под давлением (метод Фишера). Стальную пластинку толщиной 0,3 см покрывают электролитически слоем олова толщиной 5 мкм и зажимают между двумя жесткими стальными пластинками; края полученного образца шлифуют и полируют. Под действием давления, приложенного к стальным пластинкам, на полированных краях слоя олова происходит ускоренный рост усов, достигающих длины 5 мм при 215 °С. После удаления усов с поверхности их рост начинается снова на прежних местах, что указывает на наличие фиксированных источников (центров) роста усов. Диаметр получаемых усов равен 0,05–5 мкм.

Тонкие металлические волокна можно также получать химическим травлением проволоки до нужного сечения. Например, травлением медной проволоки в азотной кислоте получают волокна диаметром < 1 мкм. Для получения тонких вольфрамовых волокон успешно применяют метод электролитического травления 15–20 %-м раствором NaOH в поле переменного электрического тока.

Методы определения размеров частиц и гранулометрического состава порошка. Металлический порошок представляет собой совокупность частиц размером от долей микрометра до миллиметра. Практически никогда не встречаются металлические порошки с частицами одного размера.

Совокупность выраженных в процентах количественных содержаний фракций порошка (диапазон размеров частиц между их верхним и нижним значениями) называют гранулометрическим составом порошка; его выражают обычно либо в виде таблиц, либо графически в виде кривой зернистости.

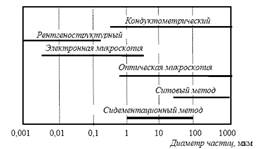

Гранулометрический состав порошка («грансостав») определяют ситовым, микроскопическим, седиментационным, кондуктометрическим и другими методами анализа (рис. 18).

Рис. 18. Диапазоны определения дисперсного состава порошков различными методами

Ситовый анализ. Анализ грансостава порошка проводят сухим просеиванием в соответствии с межгосударственным стандартом ГОСТ 1831894. Навеску порошка ((100±1) г при насыпной плотности порошка > 1,5 г/см3 или (50±0,5) г в других случаях) просеивают через набор стандартных тканых сеток (сит) с квадратными отверстиями различной величины; номер сетки определяет размер ее отверстия в свету.

Сита должны быть круглыми с диаметром обечайки 200 мм и глубиной от 25 до 50 мм. Для рассева порошков используют специальное устройство, работающее по принципу вращательного движения со скоростью вращения (300±15) мин-1 при одновременном встряхивании с равномерной частотой (180±10) в минуту. Просеивание продолжают до окончания рассева или в течение времени, указанного в нормативной документации на конкретный порошок. Время окончания рассева достигается в момент, когда количество порошка, проходящее в течение одной минуты через сито, задерживающее наибольшую его массу, изменяется менее чем на 0,1 % массы пробы для испытания.

Долю порошка, оставшуюся на сите при просеве, называют плюсовой фракцией, а прошедшую через сито – минусовой фракцией. Кроме того, часто термином «субситовая фракция» обозначают долю порошка, прошедшего через сетку с наименьшим размером отверстий в данном наборе сит.

Сухие и чистые сита устанавливают одно над другим в такой последовательности, чтобы наверху была сетка с самыми крупными отверстиями, а внизу – с самыми маленькими; набор сит снизу заканчивается обечайкой со сплошным дном-поддоном.

После рассева каждую фракцию порошка, находящуюся на сетке с отверстиями определенного размера, высыпают из сит, начиная с сита с наибольшими отверстиями. Содержимое на сите осторожно стряхивают на одну сторону и пересыпают на глянцевую бумагу. Порошок, приставший к сетке или рамке сита, осторожно протирают мягкой кистью через сетку в следующее сито с меньшими отверстиями. Фракцию, высыпанную на глянцевую бумагу, взвешивают с погрешностью < 0,05 г.

Сумма масс всех фракций должна составлять > 98 % от массы анализируемой пробы. Относительное содержание каждой из фракций X, %, вычисляют с точностью до 0, 1 % по формуле  где Gn – масса данной фракции порошка, г; G – масса испытываемой пробы, г.

где Gn – масса данной фракции порошка, г; G – масса испытываемой пробы, г.

Фракцию, количество которой составляет < 0,1 %, обозначают как «следы». Для каждого конкретного порошка количество проб для испытаний должно быть указано в нормативной документации. За величину, характеризующую количество фракции, принимают среднее арифметическое результатов параллельных определений. Результаты ситового анализа записывают по определенной форме.

Например, фракция порошка, прошедшая через сетку с отверстиями 0,125 мм, но оставшаяся на сетке с отверстиями 0,1 мм, обозначается как 0125...+01 или -125..+100 мкм (запись по ГОСТ 18318-94 имеет вид <125...≥100 мкм), рядом указывают ее процентное содержание.

Для каждой фракции может быть указан средний размер ее частиц dср, определяемый как среднее арифметическое размеров отверстий плюсового и минусового сит. Зная средний арифметический размер частиц в каждой фракции d1 и ее массу m, можно рассчитать средний размер частиц порошка dn ср.

Благодаря простоте и быстроте выполнения ситовый анализ является основным методом контроля зернистости в порошковой металлургии. Его существенный недостаток заключается в том, что минимальный размер отверстий в сетках составляет 40 мкм, т.е. очень мелкие порошки не поддаются ситовому анализу. Кроме того, форма частиц может внести искажение в результаты ситового анализа. Например, дискообразные (чешуйчатые) частицы в каком-то количестве задерживаются на сетке с размером отверстий больше их поперечника, а вытянутые иглообразные или дендритные частицы проходят через сито с отверстиями меньше их длины. Поэтому ГОСТ 18318-94 не распространяется на порошки с частицами такой формы, а также порошки с пластификаторами или с размером частиц < 45 мкм.

При работе с ситами, размер отверстий которых < 40 мкм (особенно 5–25 мкм), целесообразно использовать гидравлический метод разделения частиц: навеску порошка в сите помещают под струю воды (или другой смачивающей порошок жидкости) и промывку осуществляют до полного просветления промывающей жидкости.

Возможны и другие приемы воздействия на навеску порошка в наборе сит, например, применение воздушных потоков при ситовом анализе взамен механического воздействия, а также вакуума, ультразвуковых и звуковых колебаний, использование электрического поля и т.д.

Микроскопический анализ. Анализ выполняют по ГОСТ 23402-78 для определения размеров частиц от 1 до 100 мкм при их сферической или полиэдрической форме. Измерение и подсчет количества частиц проводят под оптическим микроскопом визуально или автоматически. За размер частицы принимают при визуальном наблюдении максимальную хорду частицы в горизонтальном или вертикальном направлении; при автоматическом измерении – хорду частицы в горизонтальном направлении.

Для приготовления исследуемого препарата пробу для испытания массой 5–7 г тщательно перемешивают на стеклянной плитке, рассыпают полоской длиной 7–8 см и разделяют на 7 или 8 приблизительно равных частей. Четные части отбрасывают, а нечетные смешивают и повторно сокращают таким же образом, пока не получится проба массой 0,5–1,0 г. Затем переносят на кончике стеклянной палочки небольшое количество порошка на предметное стекло, добавляют 1–2 капли диспергирующей жидкости (вода с 1–2 % поверхностно–активных веществ, глицерин, парафиновое или кедровое масло), распределяют равномерно смесь палочкой по стеклу, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла; избыток жидкости удаляют промокательной бумагой.

Увеличение микроскопа подбирают в зависимости от размеров измеряемых частиц; оно должно быть таким, чтобы измеряемые изображения частиц имели размер > 1 мм; для измерения частиц размером 1 мкм требуется увеличение 1 400. Измерение частиц проводят в поле зрения, ограниченном прямоугольником или кругом с нанесенным диаметром; в нем должно находиться < 150 частиц, причем расстояние между ними должно быть не меньше размера большей из соседствующих между собой частиц.

Частицу считают принадлежащей к рассмотренному полю, если она находится внутри его или на половине периметра окружности или прямоугольника, ограничивающего поле зрения. Если порошок содержит частицы в большом интервале размеров и это из-за недостаточной глубины резкости объектива микроскопа не позволяет получать отчетливое изображение одновременно всех частиц, то малые и большие частицы наблюдают при разных увеличениях, но не более трех. При малом увеличении учитывают только большие частицы, а при большом увеличении – только малые.

Количество измеренных частиц или их расчетное количество должно быть > 625 (при выполнении этого условия ошибка измерения < 2 %). Интервал размеров частиц разбивают не менее чем на 6 частей (классов); частицы, размер которых соответствует нижнему пределу класса, относят к более мелкому классу.

Количественное распределение частиц по размерам получают, относя количество измеренных частиц 1-го класса к общему количеству измеренных частиц или к их общему расчетному количеству (если измерения проводили при двух или трех различных увеличениях). Под расчетным количеством измеренных частиц Nрасч понимают их количество, отнесенное к одному выбранному увеличению. Число полей зрения, просмотренных при разных увеличениях, должно быть одинаковым.

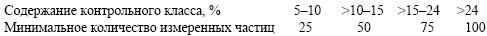

Если результатом испытаний должно быть массовое (объемное) распределение частиц по размерам, то класс самых крупных частиц, составляющих > 5 %, принимают за контрольный, в котором количество измеренных частиц должно составлять:  .

.

Если после измерения 625 частиц число их в контрольном классе меньше, чем требуется, как указано выше, то следует на дополнительно выбранных полях зрения или на дополнительных площадях препарата провести дальнейшее измерение частиц с размерами только контрольного класса с тем, чтобы получить необходимое количество частиц.

Средний размер частиц класса равен среднеарифметическому значению размеров верхнего и нижнего пределов класса. Массовое (объемное) распределение частиц по размерам определяют так: возводят в третью степень средний размер частиц класса и умножают результат на количество частиц в этом классе; полученное произведение относят к сумме произведений для всех классов частиц.

Для оценки размеров частиц в интервале 0,001–10 мкм применяют методы электронной микроскопии, которые еще более трудоемки, чем оптическая микроскопия. Продолжительность микроскопического анализа резко уменьшается при использовании современных сканирующих вспомогательных систем, в том числе на основе обработки информации по телевизионному экрану.

Классификацию частиц в потоке газа можно провести в приборах разных типов. Один из подобных приборов – элютриатор. Все элютриаторы дают возможность оценивать грансостав порошка только приближенно. Несовершенства разделения порошков на фракции в элютриаторах устранены в приборах, сочетающих газодинамическое воздействие на порошок с центробежным (центрифуга Бако, коническая воздушная центрифуга, коническая аэрозольная центрифуга Гетца и др.).

Кондуктометрический анализ. Метод импульсной кондуктометрии предложен в 1949 г. Коултером. Он предусматривает определение фракционного состава порошка в электрическом поле. Идея метода проста, но чрезвычайно эффективна: если электропроводящую суспензию (взвесь порошка в электролите) перекачивать из одного объема в другой через короткий канал очень малого диаметра, а металлические электроды поместить раздельно в каждый из этих объемов, то при прохождении частицы через этот канал объем электролита в межэлектродной области изменится и на короткое время резко изменится электросопротивление в канале, что вызовет токовый импульс в цепи нагрузки. Длительность токового импульса зависит от скорости прохождения частицы по каналу, а амплитуда – от объема частицы (значит, и от ее линейного размера), электропроводности ее материала и некоторых других факторов. При последовательном прохождении по каналу частиц различного размера возникает последовательность импульсов разной амплитуды, что фиксируется соответствующей аппаратурой. Зная функциональную зависимость, связывающую эти амплитуды с линейным размером частиц, можно определить величину последних. Кондуктометрический анализ позволяет определять размеры частиц с отношением их диаметра (поперечного размера) к диаметру канала от 0,02 до 0,4–0,5.

Лазерный и рентгеновский методы. Лазерный метод определения фракционного состава порошка основан на явлении рассеивания когерентного монохроматического лазерного луча частицами порошка; величина углового рассеяния лазерных лучей частицами тем больше, чем они мельче. Диапазон размеров частиц, в котором эффективна работа лазерного анализатора, составляет от 2 до 170 мкм. Продолжительность анализа – около 2 мин.

На анализе рассеяния рентгеновских лучей, проходящих через среду со взвешенными в ней частицами, основан рентгеновский метод определения малых углов рассеяния (МУР); величина углового рассеяния узкого параллельного пучка рентгеновских лучей может достигать десятков угловых минут на частицах размером 2–100 нм (0,002–0,1 мкм).

2014-02-02

2014-02-02 3142

3142