Обозначение

цепей

Шаг tц,

мм

[Np] в кВт при

частоте вращения малой звездочки n1, об/мин

Передаточное отношение цепной передачи

iц = n1/n2 = ω1/ω2 = z2/z1 ≤ 7÷10. (7.7.1)

Передаточное отношение цепной передачи либо задается, либо рассчиты-вается по заданным частотам или угловым скоростям ведущей и ведомой звездочек согласно формулы (7.7.1).

Согласно рекомендациям табл.7.7.1 назначается число зубьев малой звез-дочки как среднее значение в зависимости от частоты вращения и передаточ-ного отношения – z1 = ƒ(n1) и z1 = ƒ(i). (7.7.2)

Число зубьев ведомой звездочки z2 = z1·iц ≤ zmax ≤ 120. (7.7.3)

|

|

|

Расчетная мощность проектируемой передачи (мощность, эквивалентная заданной, но учитывающая конкретные условия работы)

Np = N1/ kэ ≤ [Np], (7.7.4)

где N1 – задаваемая мощность передачи;

[Np] – табличное значение допускаемой расчетной мощности (табл.7.7.2);

kэ – коэффициент эксплуатации, учитывающий фактические условия

эксплуатации передачи.

Коэффициент эксплуатации

kэ=kд∙kа∙kα∙kрег∙kсм1∙kсм2• kz• kn, (7.7.5)

где kд = 1,0-1,8 – динамический коэффициент передачи (большие значения

принимаются при переменной нагрузке);

kа = 0,9-1,25 – коэффициент, учитывающий влияние увеличения Ац на

уменьшение износа цепи (при Ац ≈ (80÷20)∙tц);

kα = 1,0-1,25 – коэффициент, учитывающий влияние угла наклона α

оси между звездочками к горизонту (при 60º> α ≥ 60°);

kрег = 1,0-1,25 – коэффициент, учитывающий характер регулирования

провисания цепи (при регулировке с натяжкой звездочкой kрег = 1,0,

для нерегулируемых передач kрег = 1,25);

kсм1 = 1,0-1,5 – коэффициент сменности работы (в 1 смену – kсм1 = 1; в

2 смены – kсм1 = 1,25; в 3 смены – kсм1 = 1,5);

kсм2 = 0,8-1,5– коэффициент, учитывающий надежность смазки переда-

чи (регулярная смазка kсм2 = 0,8; без смазки kсм2 = 1,5);

kz – отношение табличного числа зубьев малой звездочки (табл.7.7.1) к

принятому для передачи (kz = k1табл / k1прин);

kn - отношение табличной частоты вращения малой звездочки

(табл.7.7.2) к заданной для передачи, по которой принимается

|

|

|

допускаемая мощность [Np] передачи.

|

Если при этом Np > [Np], то необходимо выбрать цепь с большим шагом или выбирается 2 х или 3 х рядная цепь и произвести предыдущие расчеты для цепи с новыми параметрами.

Оптимальное межосевое расстояние цепной

передачи Ац ≈ (30÷50)∙tц. (7.7.6)

Максимальное межосевое расстояние

Ацmax ≤ 80∙ tц. (7.7.7)

Диаметр делительной окружности звездочек

(мм) – рис7.7.5 D∂ = tц/sin(180/z). (7.7.8)

Допускаемое провисание холостой ветви цепи Рис.7.7.5. Схема сопряжения (мм) fц ≈ 0,02∙Ац. (7.7.9) роликов с зубьями звездочки

Натяжение цепи от центробежной силы (Н) Sv = q1∙υ2, (7.7.10)

где q1 – масса 1 го погонного метра цепи в кг (табл.7.7.3);

υ – линейная скорость цепи в м/с.

Линейная скорость цепи (м/c) υ = n1∙z1∙tц/(60∙1000). (7.7.11)

7.7.3.Некоторые характеристики приводных цепей

| Тип цепи | Шаг tц, мм | Вес q1, кг/м | Разрушающая нагрузка Ро, Н |

| 1.Втулочная (1 о рядная) | 9,525 | 0,44 | 11000 |

| 2.Роликовая (1 о рядная) | 8,00 9,525 12,70 15,875 19,05 | 0,18 0,41 0,60 0,80 1,52 | 4600 9000 18000 23000 25000 |

| 3.Зубчатая | 12,70 15,875 19,05 | 0,58 0,72 0,86 | 10000 12500 15000 |

Окружная сила на звездочках (H) Р = 1020• Nр/ υ. (7.7.12)

В цепных передачах иногда возникают резонансные явления, т.е. совпадение собственной частоты колебаний передачи с частотой возмущающих импульсов, что может вызвать нежелательную увеличенную амплитуду поперечных колебаний цепи. В связи с этим на этапе проектирования необходимо определить критическую частоту колебания передачи.

Критическая частота колебаний передачи (об/мин)

n1кр = 30∙√ Sв /q1/(z1∙Ац) < n1факт, (7.7.13)

n1кр = 30∙√ Sв /q1/(z1∙Ац) < n1факт, (7.7.13)

где Sв – натяжение в ведущей ветви цепи (с незначительной погрешностью

можно принять Sв = P);

q1 –масса 1 го погонного метра цепи, кг;

Ац – межосевое расстояние, м;

z1 – число зубьев малой звездочки.

Если неравенство (7.7.13) не выполняется, то необходимо изменить пара-метры передачи и повторить предыдущие расчеты.

Периодически необходимо смещать подшипниковый узел вала со звездоч-кой, чтобы обеспечить оптимальное провисание цепи. В некоторых конструк-циях предусматривается натяжное устройство (подпружиненной звездочкой или планкой), компенсирующее вытяжку цепи (холостой ветви).

Основными критериями работоспособности цепных передач являются вытяжка шарниров цепи, раскалывание роликов и пластическая деформация (смятие) рабочих поверхностей зубьев звездочек (особенно с малым числом зубьев) по причине ударных нагрузок от неравномерности скорости ведущей ветви цепи.

Звездочки цепных передач изготавливают преимущественно из конструк-ционных среднеуглеродистых сталей обыкновенного качества и качественных сталей с термообработкой улучшение до НВ 310. Для высокоскоростных и тя-желонагруженных передач применяются качественные конструкционные сред-неуглеродистые стали с поверхностной закалкой до HRC 40…45.

Видеофильмы:http://www.youtube.com/watch?v=…

1…GVg9O9mFCs-Цепная передача. Анимация.

2…qDU7ly6Ku9o-Цепные передачи.

3…soZtaqo5SSE-Цепная передача.

Вопросы для самоподготовки:

1.Достоинства и недостатки цепных передач; области их применения?

2.Принцип выбора материалов для изготовления звездочек цепных передач?

3.Зачем необходимо натяжное устройство для цепной передачи (в особенности с большим передаточным отношением)?

4.Критерии работоспособности элементов цепной передачи?

5.Выбор межосевого расстояния цепной передачи?

|

|

|

6.Нужна ли смазка цепей передачи?

7.8. Передачи винт – гайка

Передачей винт – гайка называют механизм, состоящий из сопряжения винта и гайки, предназначенный для преобразования вращательного движения в поступательное (рис.7.8.1).

Передачи винт – гайка широко применяются в конструкциях различных устройств – винтовые домкраты, прессы с винтовым приводом ползуна, винтовые пары мерительного инструмента (микрометров), винтовая пара цепи резьбонарезания универсальных токарных станков и др.

|

|

- простота передачи (винт и гайка);

- большая несущая способность при ма-

лых габаритах;

- высокая точность перемещения (осо-

бенно при малых шагах резьбы);

- возможность обеспечения большого

выигрыша в силе.

К недостаткам можно отнести боль-

шие потери на трение и низкий к.п.д.

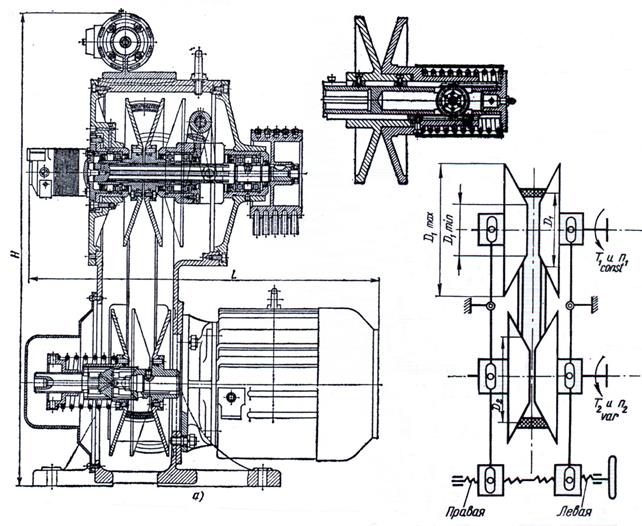

Для силовых передач применяют Рис.7.8.1. Схемы винтовой (а) и

упорные трапецеидальные или прямо- шарико-винтовой (б) передачи

угольные резьбы средних и крупных

шагов, для винтовых передач мерительного инструмента, делительных меха-низмов, в приборостроении - треугольные резьбы с малыми шагами. Винты не закаливаемые изготавливают преимущественно из среднеуглеродистых кон-струкционных сталей, закаливаемые – из пружинных сталей (HRC 40…50) или азотируемых cталей. Гайки изготавливают в основном из оловянистых бронз, а при малых скоростях и нагрузках из антифрикционных чугунов.

Передачи винт – гайка (в зависимости от назначения) выполняются:

- с вращающимся винтом и поступательно перемещающейся гайкой;

- с вращаюшимся и одновременно перемещаемым винтом и неподвижной

гайкой;

- с вращающейся гайкой и поступательно перемещаемым винтом.

Используются и другие схемы передачи движения.

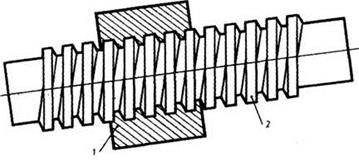

Передачи винт – гайка могут быть выполнены с использования принципа скольжения витков винта и гайки (рис.7.8.2, б) и принципа качения – в гайке и на рабочей поверхности винта изготавливаются винтовые дорожки (канавки) с полукруглым профилем, куда помещают шарики (рис. 7.8.2, а и рис.7.8.4).

|

|

|

|

|

|

|

|

|

Рис.7.8.2. Общий вид шарико-винтовой (а) и винтовой передачи (б)

Передаточное отношение механизма винт – гайка i = 1/p, (7.8.1)

где p – шаг резьбы (за 1 оборот винта (или гайки) гайка (или винт)

переместится в осевом направлении на один шаг в мм).

В силовых расчетах можно пользоваться зависимостью между окружной силой (Рм) на маховике (на ключе или рычаге), который вращает винт или гайку, и возникающей осевой силой на торце винта (Ро) или гайки (рис.7.8.3):

Ро = Рм· η ·π·Dм/р, (7.8.2)

где η – к.п.д. пары винт – гайка (в самотормозящих винтовых парах η< 0,5);

Dм – диаметр приложения силы на маховике;

р – шаг резьбы.

Коэффициент полезного действия винтовой пары

η = tg β/tg (β + ρ ), (7.8.3)

где β = arctg р/(π·d2) – угол подъема винтовой линии резьбы по средне-

му диаметру d2;

ρ = arctg (f/cosα/2) – приведенный угол трения в винтовой паре (здесь

f – коэффициент трения в винтовой паре, α – угол профиля резьбы).

Основные критерии работоспособности передач винт – гайка скольжения являются износ гайки и продольная устойчивость длинных винтов.

Средний диаметр резьбы d2 = √Pо/(π· ψн·ψh· [p]), (7.8.4)

Средний диаметр резьбы d2 = √Pо/(π· ψн·ψh· [p]), (7.8.4)

где Pо – осевая сила на винте или гайке, Н;

ψн – коэффициент высоты гайки (для цельных гаек ψн = 1,2…2,5 и

для разъемных гаек – ψн = 2,5…3,5 – большие значения

принимают для резьб малого диаметра d2 ≤ 15 мм);

ψh – коэффициент формы профиля витка резьбы (для трапецеидальной

и прямоугольной резьбы ψh = 0,5, для упорной – ψh = 0,75, для

треугольной с α = 60° – ψh = 0,87);

[p] – допускаемое давление в паре виток винта – виток гайки (для матери-

алов пары не закаленная сталь – бронза [p] ≈ 9 МПа, закаленная сталь

– бронза [p] ≈ 12 МПа, не закаленная сталь – чугун [p] ≈5 МПа).

Передачи тяжело нагруженные проверяют на прочность по эквивален-тному номинальному напряжению

Передачи тяжело нагруженные проверяют на прочность по эквивален-тному номинальному напряжению

σэ = √(4·Pо/π·d12)2 + 3·(Mкр/0,1·d13)2 ≤ 0,3·σт, (7.8.5)

где d1 – внутренний диаметр винта, мм;

Mкр – момент кручения винта или гайки, Н·м;

σт – напряжения текучести материала винта, МПа.

Условие устойчивости длинных винтов (рис.7.8.3)

Pо ≤ π2·Е·J/ ((n· (μ·ι)2 ), (7.8.6)

где Е = модуль упругости материала винта (Е = 2,1· 105 МПа);

J = π·d14·(0,4 + 0,6·d/d1)/64 – приведенный момент инерции сечения

винта (здесь d – наружный диаметр винта, d1 – внутренний), мм4;

|

|

опорами; для винтов с одной опорой и гайкой –

расстояние между опорой и серединой гайки, мм;

μ·ι ≥ 25·d1 – приведенной длина винта выше гайки;

n = 2,5 – 4,0 – коэффициент безопасности передачи,

зависящий от степени ответственности передачи,

режима и неравномерности нагружения винта

В механизмах точных силовых перемещений широко

применяются винтовые передачи качения применяют

(приводные механизмы перемещения рабочих органов Рис.7.8.3.Схема нагру-

металлорежущих станков, следящие системы радиоло- жения длинных винтов

каторов, ответственные силовые передачи и др.).

Конструкция пары винт – гайка качения показана на рис.7.8.4, а, б. Винто-

вые поверхности могут быть однозаходные и многозаходные. Винтовые ка-навки закаливают до твердости HRC 60…63 и азотируют. Гайки и шарики из-

|

готавливают из шарикоподшипниковых или цементу-

емых сталей с закалкой. Диаметр шариков принима-

принимают dш ≈0,6·р. Допускаемое контактное нап-

ряжение выносливости принимают [σк] ≈ 2500…

3000 МПа. Усилие на шарик F1 ≈ 2·dш2.

Общая допустимая осевая нагрузка на винт (или

гайку) Ро = zp· F1·sin α·cos β, (7.8.6)

где zp = 0,7·z – расчетное число шариков (здесь

z –число шариков, находящихся в контакте Рис.7.8.4.Шариковая пара

винт - гайка); винт – гайка качения

α = 45° - угол контакта шариков в сопряжении (рис.7.8.4, а, б);

β = arctg р/(π·d2) – угол подъема винтовой линии резьбы по средне-

му диаметру резьбы.

Видеофильмы: http://www.youtube.com/watch?v=…

1…C-ksyfnVPig-Шарико-винтовой привод станка.

2…XgJziykGqw-Шарико-винтовая передача.

3…b0pDJSC0xNE-Винты для ШВП.

4…еUwplZslBFY-Фланцевая гайка (ШВП).

5…eGM3QleZHdg-Шарико-винтовая передача. Сборка.

Вопросы для самоподготовки:

1.Назначение передач винт – гайка? Их достоинства и недостатки?

2.Какие материалы применяются для изготовления винтов и гаек в передачах

скольжения и качения?

3.Критерии работоспособности и основы расчета передач винт – гайка

скольжения?

4.Зачем необходим расчет на устойчивость длинных винтовых передач?

5.Основы расчета допустимой осевой нагрузки винтовых элементов передачи винт – гайка качения?

7.9. Фрикционные передачи

Фрикционной называют передачу, в которой передача и преобразова-ние движения основана на использовании сил трения сцепления, возни-кающих в месте контакта, как правило, вращающихся тел под действием сжимающих сил (рис.7.9.1).

Фрикционные передачи могут быть нерегулируемые, т.е. с неизменным пе-редаточным отношением (рис.7.9.1, а, б, в), и регулируемые, т.е. с возможнос-тью бесступенчатого изменения передаточного отношения – вариаторы (рис.7.9.1, г, д).

|

Передаточное отношение фрикционных передач

i = n1/n2 = D2/(D1·(1 - ε)), (7.9.1)

где n1и n2 – соответственно частоты вращения ведущего и ведомого катков

или шкивов (или валов, на которых они установлены);

D1 и D2 – соответственно диаметры ведущего и ведомого катков или

шкивов;

ε ≈ 0,01…0,03 – коэффициент проскальзывания сопрягаемых поверх-

ностей.

Сила прижатия цилиндрических катков для обеспечения необходимой окружной силы Ft или крутящего момента

Q = kз· Ft/f, (7.9.2)

где kз ≈ 1…3 – коэффициент запаса сцепления (бόльшие значения прини-

маются в приводах приборов и при значительных колебани-

ях потребляемой нагрузки);

f – коэффициент трения сцепления материалов пары сопряжения.

В зависимости от сочетания материалов сопрягаемых поверхностей тел передачи коэффициент трения принимают:

- сталь по стали в масле f ≈ 0,04…0,05;

- сталь по стали или чугуну без смазки f ≈ 0,15…0,20;

- сталь по текстолиту без смазки f ≈ 0,2…0,3;

- фрикционный пластик по резине f ≈ 0,4…0,5;

Сила прижатия конических катков для обеспечения необходимой окружной силы Ft или крутящего момента

Q = kз· Ft·sin(α/f), (7.9.3)

где α – половина угла конуса катка.

Фрикционные передачи (в основном регулируемые) широко применяются в приводах контрольно-измерительной аппаратуры, намоточных станков прибо-ростроителных, текстильных и иных предприятий, силовых приводов механи-ческих прессов, легковых автомобилей, квадроциклов и др. машин. Принцип работы клинового вариатора (рис.7.9.2, д) – при раздвигании и одновременном сдвиге ведущих и ведомых пар конусов (полушкивов) обеспечивается переме-щение клинового широкого ремня на другие рабочие ди аметры, что и изменяет передаточное отношение. В лобовом вариаторе (рис.7.9.1, г) перемещение ведущего катка вдоль оси вала изменяет диаметр его сопряжения с катком ведомого вала, а, следовательно, и передаточное отношение.

Рис.7.9.2. Конструкция (а) и схема (б) клиноременного вариатора с

раздвижными шкивами

Максимальное передаточное отношение в силовых вариаторах редко превы-шает 4…8 (к.п.д. 0,9…0,7), а в намоточных устройствах иногда достигает и 25.

Основные недостатки фрикционных передач:

- наличие скольжения в сопряжении фрикционных тел и их повышенный износ;

- некоторое непостоянство передаточного отношения, что, в ряде случаев,

- ограничивает их применение в передачах кинематического назначения;

- пониженный к.п.д. по причине потерь на скольжение и повышенных усилий в

опорах валов.

Достоинства фрикционных передач:

- возможность бесступенчатого регулирования передаточного отношения;

- относительная простота конструкции.

Видеофильмы: http://www.youtube.com/watch?v=…

1…vfUb6VH0Kwmg-Как работает вариатор. Анимация.

2…XW2KYir-lE-Фрикционные передачи и вариаторы.

3…yLrJlLG09ë-Как работает вариатор.

4…fZQi4a3lro8-Принцип работы вариатора. Анимация.

Вопросы для самоподготовки:

1. Каков принцип работы фрикционных передач?

2. Как можно определить передаточное отношение фрикционной передачи?

3. Зачем нужно прижимать тела сопряжения друг к другу?

4. Каким образом можно снизить проскальзывание в передаче?

8. Валы и оси. Расчет валов и осей

а. Общие вопросы

Валы – стержневые детали, служащие для установки на них других деталей (зубчатых колес, шкивов, звездочек, дисков, рычагов и др.) и передачи движения в пространстве, а также для обеспечения необходимого положения в пространстве установленных на них деталей.

В свою очередь валы устанавливаются на опоры (например, в подшипники, на призмы и др.), что и обеспечивает их требуемое положение в пространстве.

Валы передают крутящий момент и совершают вращательное движение или вращательно-колебательное.

|

Оси, в отличии от валов, не передают крутящий момент и могут вращаться или быть неподвижными.

По прямолинейности осей валы

подразделяются на (рис.8.1):

а – с прямолинейной осью (прямые);

б – коленчатые (с коленообразной осью);

в – гибкие валы (с криволинейной осью

и могут изгибаться).

Наибольшее применение находят Рис.8.1. Разновидности валов по пря-

валы с прямолинейной осью (валы ре- молинейности их осей: а - с валы с

редукторов, коробок скоростей, бараба прямолинейной осью; б- коленчатые;

нов подъемных механизмов и др.). в- с криволинейной осью.

Широко используются и коленчатые валы (в двигателях внутреннего сгорания, механических прессах, швейных машинках и др.). Реже используются гибкие валы (гибкий вал бормашинки зубного кабинета, борма- шины для ручной гравировки, механизм привода тахометра двигателя и др.).

По конструктивным особенностям валы и оси бывают:

- гладкие (имеют одинаковое сечение по всей длине) – рис.8.2, а;

- ступенчатые – рис.8.2, б;

- сплошного сечения (отсутствуют осевые отверстия) – рис.8.2, а, б;

|

- полые (со сквозным отверстием) – рис.8.2, в

Валы и оси изготавливаются из:

- среднеуглеродистых сталей обыкновенного

качества (Ст.4; Ст.5) без термообработки или

с улучшением (для неответственных и мало-

нагруженных узлов и с небольшими частота-

ми вращения); Рис.8.2.Конструктивные осо-

-среднеуглеродистых качественных (Сталь 35; бенности валов: а- гладкие;

Сталь 40; Сталь 45) и низколегированных б - ступенчатые; в – полые

сталей (Сталь 35ХН; Сталь 40Х и Сталь 40ХН; Сталь 45Х и др.) с термообра- боткой «улучшение» (для узлов средней нагруженности и при средних частотах вращения);

- низкоуглеродистых легированных цементуемых сталей (Сталь 20; Сталь 20Х; Сталь 18ХГТ и др.) – для коробок скоростей и др. ответственных узлов (с цементацией и закалкой поверхностей под подшипники или другие устанавливаемые на него детали).

Расчет валов производят на:

1. Статическую прочность (проектный расчет).

2. Усталостную прочность (проверочный расчет).

3. Жесткость (изгибную или крутильную – проверочный расчет).

4. Виброустойчивость (проверочный расчет).

Кроме этого, производится оценочное сопоставление рассчитанных диа-метров валов в сечениях опор по критериям работоспособности устанавли-ваемых на них подшипников.

Конечной целью расчета является назначение материала вала, его терми-ческой обработки и получения геометрических параметров вала, достаточных для его проектирования и обеспечения необходимой эксплуатационной надежности и долговечности работы.

б. Расчет валов на статическую прочность (проектный расчет).

При этом должны быть известными передаваемый валом (или на вал)

крутящий момент Мкр и изгибающие моменты Ми в сечениях вала, частота вращения n (если известна мощность N и угловая скорость ω или частота вращения вала n, то Мкр= 9555·N/n=2π·9555·N/ω), размеры насаживаемых на вал деталей, точки приложения, величины и направления действующих на них сил или моментов сил.

Однако изгибающие моменты в сечениях вала невозможно определить пока не будут найдены реакции в опорах и расстояния между расчетными сечениями вала, а вышеназванные расстояния – пока не определены линейные размеры опор (например, ширина подшипников), а размеры опор – пока не найдены реакции в опорах, т.е. возникает заколдованный круг.

Поэтому в инженерной практике поступают следующим образом:

1. Назначается материал вала и его термическая обработка с учетом экс-плуатационных требований – степень нагруженности, долговечность работы, ответственность изделия, условия работы и др. 0 1 2 3

1. Назначается материал вала и его термическая обработка с учетом экс-плуатационных требований – степень нагруженности, долговечность работы, ответственность изделия, условия работы и др. 0 1 2 3

2. Вычерчивается расчетная схема узла ва-

ла без простановки осевых размеров – рис8.3.

ла без простановки осевых размеров – рис8.3.

3. Определяются расчетные сечения вала:

Мкр Fr Ft

Мкр Fr Ft

0-0 – свободный конец вала, на который ус- 0 1 F0 2 3

танавливается какая- либо деталь (полумуф- Рис.8.3. Расчетная схема узла вала:

та, зубчатое колесо, звездочка и др.), дейст- 0-0, 1-1, 2-2, 3-3 – расчетные сече-

вует крутящий момент Мкр; сечения, напри- ния; F0, Ft, Fr –действующие силы,

мер,1-1 и 3- 3 установки подшипников; 2-2 - приложенные к насаженной сечение установки на вал какой- либо детали на вал детали

(зубчатое колесо, звездочка, барабан и др.) и к которой приложены внешние силы (в точке симметрии). Устанавливаемых на вал деталей может быть и больше – расстояние между ними считаются уже известными.

4. Производится расчет диаметров вала в расчетных сечениях по понижен-

ным напряжениям кручения (что компенсирует в определенной степени незна-

ние точных величин изгибающих моментов и их влияние на диаметр сечений).

Диаметры вала (мм) в рассматриваемых сечениях рассчитываются по формуле: di=10 3√ Мкр/(0,2·[τ]кр), (8.1)

Диаметры вала (мм) в рассматриваемых сечениях рассчитываются по формуле: di=10 3√ Мкр/(0,2·[τ]кр), (8.1)

где Мкр – величина крутящего момента в сечении (на отрезке между

сечениями 0-0 ÷ 2-2 Мкр – const, а 2-2 ÷ 3-3 Мкр= 0 – рис.8.3),Н·м;

[τ]кр – допускаемые напряжения кручения материала вала, МПа.

Допускаемые напряжения кручения (по сердцевине вала) принимаются:

- для валов из среднеуглеродистых сталей обыкновенного качества типа Ст.4, Ст.5, Ст.6 с термообработкой (Т.О.) улучшение НВ 190…230 -[τ]кр≈13÷22 МПа;

- для валов из среднеуглеродистых качественных сталей типа Сталь 40, Сталь 45 с Т.О. улучшение НВ 230…270 - [τ]кр≈15÷25 МПа;

- для валов из среднеуглеродистых низколегированных сталей типа Сталь 35ХН, Сталь 40Х, Сталь 40ХН с Т.О. улучшение НВ 230…270 - [τ]кр≈17÷28 МПа;

- для валов из цементуемых легированных сталей типа Сталь 20Х, Сталь 12ХНЗА, Сталь 18ХГТ и др. с Т.О. улучшение до 190…200, цементацией на глубину 0,8÷1,2 мм (отдельных поверхностей) и закалкой HRC 57…62 -[τ]кр≈20÷30 МПа.

Для сечений, в которых действует только крутящий момент (например, в

сечении 0-0 - рис.3) принимается бо'льшая величина [τ]кр из рекомендуемого диапазона, для сечений установки подшипников (сечения 1-1 и 3-3) прини-маются средние величины [τ]кр диапазона, для сечений, в которых действуют максимальные величины крутящего и изгибающего моментов (например, сечение 2-2) принимаются меньшие значения диапазона напряжений.

Найденные диаметры валов в сечениях установки подшипников округ-ляются до ближайшего большего или меньшего значения диаметра внутрен-него кольца выбираемого типа стандартного подшипника. Диаметры валов в левой и правой опоре принимают чаще всего одинаковыми с целью унифи-кации подшипников (если последующий расчет подшипников подтвердит правомочность этого допущения). Валы проектируются преимущественно ступенчатыми. Разница диаметров ступеней в сечениях 0-0 и 1-1 ≥1-3 мм, в

сечениях 1-1 и 2-2 ≥3-8 мм с целью обеспечения достаточной площади тор- цевой опорной поверхности. Диаметр опорного фланца вала под устанав-ливаемую деталь dф ≥d2 + 3f (f – фаска или галтель в отверстии детали). Диа-метры валов в сечениях 0-0 и 2-2 округляются до большего или несколько меньшего целого числа. Величины фасок или радиусов галтелей в сопряжении можно принимать f (Rг) ~(0,035÷0,04)•di, а радиус галтели вала в сопряжении с подшипником Rг < радиуса галтели r подшипника (di – диаметр вала в сечении).

5.Фиксируется тип и номер выбранных подшипников и записываются их размеры: d·в·Д·r =……мм согласно соответствующего ГОСТ на подшипник, а также его статическая С0 и динамическая Сд грузоподъемности (d –диаметр отверстия внутреннего кольца, Д – диаметр наружного кольца, в – ширина и r –радиус галтелей подшипника).

|

6.Проектируется конструкция узла вала (рис.8.4). Диаметры сечений вала определены в п.4. Осевые размеры при установке узла вала, например, в корпус редуктора (ориентировочно):

k ≈ (3 ÷ 4)*впi; (8.2)

h1≈2÷3 мм и h2≈5÷10 мм; (8.3)

а ≈ впi/2+h1+h2+ вд/2; (8.4)

б ≈ вд/2+h1+h2+вп/2, (8.5)

где h1 – предпочтительное рас-

стояние от торца подшипника

до внутреннего края корпуса;

k – расстояние от левого торца

вала до середины ширины под- Рис.8.4.Схема конструкции узла вала:

шипника (3..4•d0); 1- вал; 2 - подшипники; 3 - корпус

h2 – зазор между торцем ступицы редуктора; 4 – шестерня.

насаженной детали и краем корпуса;

Вд – ширина насаженной детали.

7. Формируется расчетная схема узла вала с установленными расстояниями между сечениями – рис.8.5 – и определяются реакции в опорах, изгибающие

моменты в расчетных сечениях и строятся эпюры изгибающих и крутящих моментов от действующих сил.

Расчетная схема узла вала (рис.8.5,а) является моделью конструкции вала. В связи с этим расчет становится несколько приближенным. Для вращающихся валов используют в основном 2 типа опор: шарнирно-неподвижную (например, левая опора) и шарнирно-подвижную (правая опора). Шарнирно-неподвижная опора воспринимает радиальную и осевую нагрузки, а шарнирно-подвижная – только радиальную. Силы, приложенные к насаживаемой детали, представляют как сосредоточенные в каком-либо сечении.

Перенесем действующие на насаживаемую деталь силы на ось вала и деталь

не будем учитывать в расчете (рис.8.5,б).

Определение реакций в опорах и действующих изгибающих моментов в рас-

расчетных сечениях вала производят отдельно в вертикальной (рис.8.5, в) и го-

ризонтальной (рис.8.5, г) плоскостях, а затем рассчитывают их суммарные зна-

чения (посредством геометрического сложения). Условно подшипники заменя-ем реакциями в опорах – при этом вся система – узел вала – остается в состоя-нии равновесия.

При расчете реакций в опорах и изгибающих моментов в сечениях вала действующие внешние силы и моменты принимаются известными (они рассчи-тываются заранее).

В расчетах необходимо принять: вектор моментов действующих сил, нап-равленный «по» часовой стрелке, с +, а против – с – (или наоборот). Векторы реакции в опорах направляют против векторов действующих сил или моментов (если это видно явно на расчетной схеме, если не видно – в любую сторону). Знак – будет свидетельствовать, что фактическое направление вектора реакции – в обратную сторону). Эпюры изгибающих моментов строятся без масштаба на сжатых или на растянутых волокнах.

|

1.Расчет реакций в опорах и моментов сил в вертикальной плоскости

(рис.8. 5,в):

- момент от переноса осевой силы Fo с детали к оси вала: Мo=Fo*Дд/2; (8.6)

-сумма моментов действующих сил и момента Мo относительно левой опоры L:

ΣМлв=Мo-Fr·a+Rпв·(а+б)=0, (8.7)

откуда реакция в правой опоре: Rпв=(Fr·a-Мo)/(а+б). (8.8)

Примечание. Моменты сил F0 и Rлв равны 0, т.к. векторы сил проходят

через ось опоры.

- осевая реакция А в левой опоре: А=F0; (8.9)

- сумма моментов действующих cил относительно правой опоры П:

ΣМпв=М0+Fr·б-Rлв·(а+б)=0, (8.10)

откуда реакция в левой опоре Rлв=(М0+Fr·б)/(а+б); (8.11)

- изгибающий момент в сечении 2-2 (от сил слева): Мв2л=-Rлв·а; (8.12) - изгибающий момент в сечении 2-2 (от сил справа): Мви2п=Rпв·б. (8.13)

2.Расчет реакций в опорах и моментов сил в горизонтальной плоскости (рис. 8.5,г):

- сумма моментов действующих сил относительно левой опоры L:

ΣМлг= Fм·k-Ft·a+Rпг·(а+б)=0, (8.14)

откуда реакция в правой опоре: Rпг=(-Fм·k+Ft·a)/(а+б); (8.15)

- сумма моментов действующих сил относительно правой опоры П:

ΣМпг= Ft·б-Rлг·(а+б)+Fм·(а+б+k)=0, (8.16)

откуда реакция в левой опоре: Rлг=(Ft·б+Fм·(а+б+k))/(а+б); (8.17)

- изгибающий момент в сечении 1-1: Мги1= Fм·k; (8.18)

- изгибающий момент в сечении 2-2: Мги2= Rпг·б= -Rлг·а+ Fм·(а+k). (8.19)

3.Равнодействующие реакции в опорах определяются геометрической суммой реакций в опорах в вертикальной и горизонтальной плоскостях:

3.Равнодействующие реакции в опорах определяются геометрической суммой реакций в опорах в вертикальной и горизонтальной плоскостях:

- в левой опоре: Rл=√(Rлв)2+(Rлг)2 ; (8.20)

- в правой опоре: Rп=√(Rпв)2+(Rпг)2 ; (8.21)

- в правой опоре: Rп=√(Rпв)2+(Rпг)2 ; (8.21)

- осевая реакция в левой опоре А=F0. (8.22)

4.Равнодействующий изгибающий момент в сечении 2-2 определяется

тоже геометрической суммой моментов в вертикальной и горизонталь-

ной плоскостях:

Ми2=√(Ми2в)2+(Ми2г)2 *. (8.21)

Ми2=√(Ми2в)2+(Ми2г)2 *. (8.21)

*Подставляется максимальное значение Ми2в - по формуле (8.12).

5.Изгибающий момент в сечении 1-1 уже определен в (8.18) и равен

Ми1= Fм·k.

«Опасным» сечением вала с точки зрения прочности является сечение 2 – 2 – в нëм действует максимальный изгибающий момент и крутящий момент.

Найденные реакции в опорах будут использоваться при проведении проверочного расчета ранее выбранных подшипников. Изгибающие моменты в сечениях и крутящий момент от сечения 1 – 1 до 2 – 2 – при проверочном расчете валов на усталостную и статическую прочность.

б. Проверочный расчет валов на усталостную прочность

Рис.8.6.Графики изменения нап-ряжений: а – изгиба, б - кручения

|

На практике установлено, что основным видом нарушения целостности валов является усталостное разрушение. Статическое разрушение происходит редко.

Установлено, что при вращении вала нап-

ряжения изгиба в различных точках попе-

речного сечения изменяются ся по сим-

метричному циклу, а напряжения круче-

ния – по пульсационному циклу, т.е. -

постоянные составляющие цикла напря- жений:

- изгиба σm = 0, (8.22)

- напряжений кручения – τm = τa = 0,5·τкр = Mкр/(0,4·d3)*. (8.23)

Переменные составляющие циклов напряжений:

- изгиба σа = σи = Ми/(0,1·d3)*, (8.24)

- кручения τкр = Mкр/(0,2·d3)*. (8.25)

*Моменты сопротивления без учета ослабления сечения наличием шпо-

ночного паза или отверстия.

Для усталостного расчета необходимо выбрать опасные сечения вала по

максимальным значениям изгибающих моментам, крутящего момента и наличии концентраторов напряжений (шпоночных пазов, отверстий, резьбы, галтелей сопряжения торцовых и цилиндрических поверхностей, канавок, предусмотренных конструкцией вала). Как правило, расчет выполняется в нескольких сечениях. Величины крутящего, изгибающего момента и диаметра вала в сечениях считаются уже рассчитанными.

При совместном действии напряжений кручения и изгиба коэффициент запаса усталостной прочности определяется по формуле:

nσ· nτ

n = ≥ [n] ≈ 1,5, (8.26)

n = ≥ [n] ≈ 1,5, (8.26)

√ nσ2 + nτ2

σ-1

где nσ = – коэффициент запаса усталостной прочности

где nσ = – коэффициент запаса усталостной прочности

kσ

σа + ψσ·σm только по изгибу; (8.27)

σа + ψσ·σm только по изгибу; (8.27)

εм·εп

τ-1

nτ = – коэффициент запаса усталостной прочности

nτ = – коэффициент запаса усталостной прочности

kτ

τа + ψτ·τm только по кручению; (8.28)

τа + ψτ·τm только по кручению; (8.28)

εм·εп

ψσ и ψτ – коэффициенты, корректирующие влияние постоянной состав-

ляющей цикла напряжений на усталостную прочность и зави-

сящие от механических характеристик материала вала (для

конструкционных низкоуглеродистых сталей ψσ = 0,05 и ψτ =

0, среднеуглеродистых сталей - ψσ = 0,10 и ψτ = 0,05, легирован-

ных сталей ψσ = 0,15 и ψτ = 0,10);

σ-1 и τ-1 – пределы усталостной прочности материала вала по напряжени-

ям изгиба и кручения (σ-1 ≈ (0,4…0,5) σв и τ-1 ≈ (0,2…0,3) σв));

εм и εп – коэффициенты соответственно масштабного фактора и фактора

качества поверхности расчетного сечения;

kσ и kτ – эффективные коэффициенты концентрации напряжений при из-

гибе и кручении в зависимости от концентратора напряжений

(и его параметра – табл.8.1).

8.1. Значения коэффициентов Кσ и Кτ

| Фактор концентрации напряжений | Кσ | Кτ | ||||||||||

| При σв, МПа или н/мм2 (:10кг/мм2; ·10 кг/cм2) | ||||||||||||

| ≤700 | ≈850 | ≥950 | ≤700 | ≈850 | ≥950 | |||||||

Галтель:D/d = 1,25…2,0 Галтель:D/d = 1,25…2,0

r/d: 0,02; r/d: 0,02;

0,06; 0,06;

0,10. d

D

r 0,10. d

D

r

|

2,50 1,85 1,60 |

3,00 1,93 1,62 |

3,50 2,00 1,64 |

1,80 1,40 1,25 |

1,90 1,47 1,30 |

2,10 1,53 1,35 | ||||||

| Канавка: r/d t/r: 1

Сейчас читают про:

| ||||||||||||

2021-09-04

2021-09-04 34

34

σи τкр τа

σи τкр τа

σа τm

σа τm

σа t,c t,c

σа t,c t,c

t

t

2

2

3

3