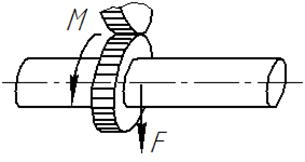

Рис. VII. 3

Расчет вала.

Рассчитаем вал редуктора зубчатой передачи (Рис. VII. 2).

Рис. VII. 2

На зубчатое колесо, закрепленное на валу, с силой F действует ответное колесо, наряду с этим на вал действует вращающий момент М. Таким образом, крутящий Мz (Рис. VII. 3, а) и изгибающий Mx (Рис. VII. 3, б) моменты создают кручение с изгибом.

а) б)

Для расчета габаритных размеров вала применим третью гипотезу прочности:

,

,

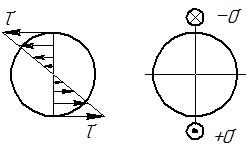

где касательные τ и нормальные σ напряжения рассчитываются по формулам:

и

,

,

где Wρ – полярный момент сопротивления сечения, равный:

,

,

Wx – осевой момент сопротивления сечения:

.

.

Тогда:

,

,

где:

.

.

Условие прочности вала:

,

,

тогда:

.

.

Рассчитываемый диаметр d вала:

.

.

В действительности статическое нагружение встречается очень редко, т.е. большинство деталей машин испытывают динамическое нагружение, вследствие чего возникает проблема усталостной прочности.

Усталостное разрушение – разрушение детали при наличии и развитии внутренних дефектов структуры материала под действием циклических нагружений. Примером усталостного разрушения может послужить разрушение детали при наличии трещины - если в структуре материала детали есть микротрещина, то по мере ее развития деталь разрушится именно по этой трещине.

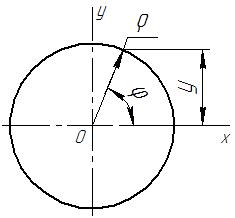

Пусть на вал радиуса ρ действует некоторая динамическая сила (Рис. VIII. 1).

Рис. VIII. 1

Полярный момент сопротивления сечения вала Wρ связан с касательным напряжением τ, меняющимся в зависимости от удаления у от нейтральной оси:

,

,

.

.

Величина у является функцией косинуса или синуса:

,

,

где φ – угол поворота сечения вала.

Если

,

,

тогда возникающее в сечении вала касательное напряжение τ является периодической функцией:

,

,

описывающей циклические нагружения.

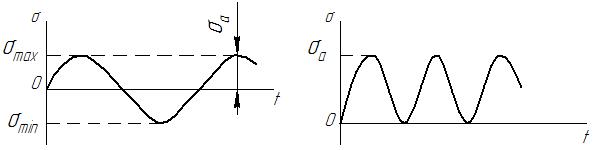

Для вала редуктора характерен симметричный цикл нагружения (Рис. VIII. 2, а), основными характеристиками которого являются амплитудное значение σа напряжения σ, меняющегося со временем t:

,

,

и средняя величина σm напряжения:

.

.

а) б)

Рис. VIII. 2

Пульсирующий, или отнулевой, цикл нагружения (Рис. VIII. 2, б) характерен для зубьев зубчатой передачи.

Основным параметром цикла нагружения является коэффициент ассиметричности цикла k:

,

,

равный -1 для симметричного цикла и 0 – для отнулевого цикла. Значение k выносится в индекс величины напряжения σ (σ-1 и σ0) и показывает способность выдерживать динамическую нагрузку.

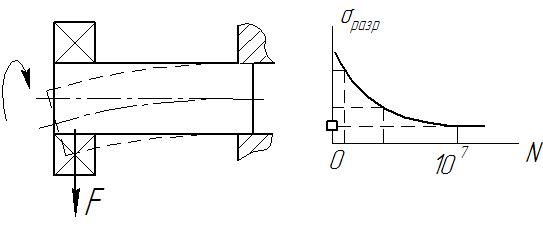

Предел выносливости материала детали – физико-механическая характеристика материала, предельное напряжение, которое выдерживает материал без разрушения длительное время при данном цикле нагружения. Как и все физико-механические характеристики материала, предел выносливости не рассчитывается теоретически, а определяется экспериментально. Основным способом определения предела выносливости является вращение жестко заделанного с одной стороны вала с подвешенным на нем грузом (сила F) (Рис. VIII. 3, а).

а) б)

Рис. VIII. 3

Испытание партии стандартных образцов сводится к построению кривой усталости (Рис. VIII. 3, б), показывающие зависимость между числом циклом N нагружения до разрушения и действующими напряжениями разрушения σразр. Для большинства сталей кривая усталости после N ≈ 107 циклов становится практически горизонтальной, т. е. образцы, выдержавшие указанное число циклов, способны и далее воспринимать динамические нагрузки.

2014-02-09

2014-02-09 849

849