Повышение условного предела текучести при повторных нагружениях (наклеп

Важные характеристики пластичности материала.

Механические свойства материалов. Диаграмма растяжения.

ПРИ РАСТЯЖЕНИИ И СЖАТИИ

ПЛАН:

Для изучения свойств материалов и установления значения предельных напряжений (по разрушению или по пластическим деформациям) производят испытания образцов материала вплоть до разрушения. Испытания производят при нагрузках следующих категорий: статической, ударной и циклической (испытание на усталость или выносливость).

По виду деформации, испытываемой образцом, различают испытания на растяжение, сжатие, кручение и изгиб. Значительно реже проводят испытания на сложное сопротивление, например сочетание растяжения и кручения.

Так как результаты испытаний зависят от формы образца, скорости его деформирования, температуры при испытании и т. д., то эксперимент обычно ведут в условиях, предусмотренных ГОСТами.

Испытания производят на специальных машинах, разнообразных по конструкции и мощности.

Для измерения деформаций применяют специальные приборы (тензометры), имеющие высокую чувствительность.

2. Диаграммы растяжения и сжатия

Наибольшее распространение имеют испытания на растяжение статической нагрузкой, так как они наиболее просты и в то же время во многих случаях дают возможность достаточно верно судить о поведении материала при других видах деформации.

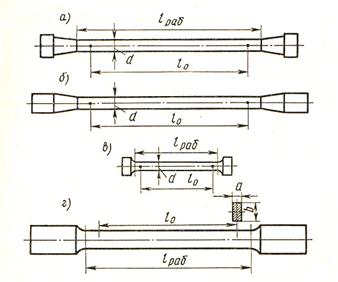

На рис. 1 показаны применяемые образцы для испытаний на растяжение.

Применяют как цилиндрические образцы диаметром 3мм и более (рис. 1, а, б, в), так и плоские (рис. 1, г) толщиной 0,5 мм и более с начальной расчетной длиной l0 =5,65A1/2 или l0 = 11,3A1/2. В первом случае образцы называюткороткими, во втором —длинными.

Соотношение между рабочей l1=lраб и расчетной l0 длинами принимают:

для цилиндрических образцов от l1 = l0 +0,5 d0 до l1 = l0 +2 d0;

для плоских образцов толщиной 4 мм и более от l1 = l0 +1,5A1/2 до l1 = l0 + 2,5A1/2.

При испытании цилиндрических образцов в качестве основных применяют образцы диаметром d0 =10 мм.

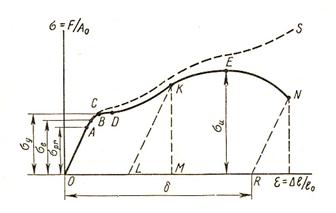

Целью испытания на растяжение является определение механических характеристик материала. При испытании автоматически записывается диаграмма зависимости между растягивающей образец силой F и удлинением образца Δ l. По очертанию она похожа на диаграмму, представленную на рис.2.

Рисунок 1

Рисунок 2

Для того чтобы модно было сравнивать результаты испытания образцов различных размеров, изготовленных из одинаковых материалов, диаграмму растяжения перестраивают и изображают в другой системе координат: по оси ординат откладывают значение нормального напряжения в поперечном сечении растягиваемого образца σр=F/А0, где A0 — первоначальная площадь сечения образца, а по оси абсцисс откладывают относительные удлинения образца ε= Δ l/ l0, где l0 — его первоначальная длина.

Эту диаграмму называют условной диаграммой растяжения (или диаграммой условных напряжений), так как напряжения и относительные удлинения вычисляются соответственно по отношению к первоначальной площади сечения и первоначальной длине образца.

На рис. 2 приведена в координатах ε, σр, диаграмма растяжения образца из малоуглеродистой стали. Как видно, вначале на участке ОА до некоторого напряжения σпр, называемого пределом пропорциональности, деформации растут пропорционально напряжениям. Следовательно до продела пропорциональности сохраняет силу закон Гука. Для стали СтЗ предел пропорциональности σпр =210 МПа. При дальнейшем увеличении нагрузки диаграмма становится криволинейной.

Однако если напряжения не превосходят определенного значения предела упругости σу. то материал сохраняет свои упругие свойства, т. е. при разгрузке образец восстанавливает свою первоначальную форму и размеры.

Для стали СтЗ предел упругости σу =220 МПа. Разница между пределом пропорциональности и пределом упругости невелика, и на практике обычно не делают различия между ними.

Если нагрузку увеличивать еще дальше, то наступает такой момент (точка С), когда деформации начинают расти практически без увеличения нагрузки.

Горизонтальный участок СD диаграммы называется площадкой текучести.

Напряжение, пря котором происходит рост деформаций без увеличения нагрузки, называется пределом текучести и обозначается σт.

Для сталиСтЗ предел текучести σт =230МПа.

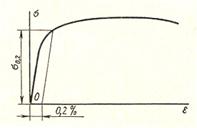

Ряд материалов при растяжении дает диаграмму без выраженной площадки текучести: для них устанавливается так называемый условный предел текучести.

Напряжение, при котором остаточная деформация равна 0,2%, называется условным пределом текучести.

Условный предел текучести обозначается σ0,2. К материалам для которых определяется условный предел текучести, относятся дюралюминий, бронза, высокоуглеродистые и легированные стали (например, для стали 37ХН3А σ0,2 = 1000 МПа).

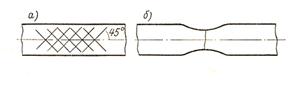

Как показывают исследования образцов стали, текучесть сопровождается значительными взаимными сдвигами кристаллов, в результате чего на поверхности образца появляются линии (так называемые линии Людерса — Чернова), наклоненные к оси образца под углом примерно 45° (рис. 3, а).

Удлинившись на некоторую величину при постоянном значении силы, т. е. претерпев состояние текучести, материал снова приобретает способность сопротивляться растяжению (упрочняется) и диаграмма за точкой D поднимается вверх, хотя гораздо более полого, чем раньше (см. рис. 2).

Точка Е диаграммы соответствует наибольшему условному напряжению, называемому пределом прочности или временным сопротивлением. Для стали СтЗ предел прочности составляет σв =380 МПа. У высокопрочных сталей величина предела прочности достигает 1700 МПа (сталь 40ХМНА и др.). Предел прочности при растяжении обозначается σвр,присжатии – σвс.

Рисунок 3

При достижении напряжением величины предела прочности на образце появляется резкое местное сужение, так называемая шейка (рис. 3, б). Площадь сечения образца в шейке быстро уменьшается и, как следствие, падает усилие и условное напряжение. Разрыв образца происходит по наименьшему сечению шейки.

Часто временное сопротивление определяют как напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

Кроме перечисленных выше характеристик прочности материала при испытании на растяжение определяют также относительное остаточное удлинение при разрыве εр, являющееся важной характеристикой пластичности материала:

, (1)

, (1)

где l0 – первоначальная расчетная длина образца [см. рис. (1)]; l1 – расчетная длина образца после разрыва. Она измеряется после стыковки двух частей разорванного образца.

Для стали СтЗ εр >21%. У высокопрочных сталей эта величина снижается до 7—10%. Величина εр, зависит от соотношения между длиной образца и его поперечными размерами. Поэтому в справочниках указывается, на каком образце определялась величина εр. Например, εр,5 обозначает, что удлинение было определено на пятикратном образце, т. е. образце, у которого отношение расчетной длины к диаметру равно пяти.

Определенное таким путем удлинение является некоторым средним удлинением, так как деформации распределяются по длине образца неравномерно. Наибольшее удлинение возникает в месте разрыва. Оно называется истинным удлинением при разрыве.

Второй характеристикой пластичности материала является относительное остаточное сужение при разрыве

(2)

(2)

где А0 — первоначальная площадь поперечногосечения; А1 — площадь поперечного сечения в наиболее тонком месте шейки после разрыва.

Величина ψр – характеризует свойства пластичности более точно, чем εр, поскольку она в меньшей степени зависит от формы образца. Для стали СтЗ значение ψр составляет 50—60%.

Как было отмечено выше, диаграммы растяжения для многих марок стали, а также сплавов цветных металлов не имеют площадки текучести. Характерный вид диаграммы растяжения для подобных материалов показан на рис. 4.

Рисунок 4

Для изучения значительных пластических деформаций необходимо знать истинную диаграмму растяжения, дающую зависимость между истинными деформациями и истинными напряжениями, которые вычисляются путем деления растягивающей силы па истинную площадь поперечного сечения образца (с учетом сужения).

Так как истинная площадь поперечного сечения меньше первоначальной, то диаграмма истинных напряжений идет выше диаграммы условных напряжений, особенно после образования шейки, когда происходит редкое уменьшение поперечного сечения образца (кривая OCS на рис. 2).

Обычно применяют приближенные способы построения диаграммы истинных напряжений, которые излагаются в полных курсах сопротивления материалов.

Рассмотренная диаграмма растяжения (см. рис. 2) является характерной для так называемых пластичных материалов, т. е. материалов, способных получать значительные остаточные деформации εр не разрушаясь.

Чем пластичнее материал, тем больше εр. К числу весьма пластичных материалов относятся медь, алюминий, латунь, малоуглеродистая сталь и др.

Менее пластичными являются дюраль и бронза, а слабопластичными материалами – большинство легированных сталей.

Противоположным свойству пластичности является хрупкость, т. е. способность материала разрушаться при незначительных остаточных деформациях. Для таких материалов величина остаточного удлинения при разрыве не превышает 2—5%, в ряде случаев измеряется долями процента. К хрупким материалам относятся чугун, высокоуглеродистая инструментальная сталь, камень, бетон, стекло, стеклопластики и др. Следует отметить, что деление материалов на пластичные и хрупкие является условным, так как в зависимости от условий испытания (скорость нагружения, температура) и вида напряженного состояния хрупкие материалы способны вести себя как пластичные, а пластичные – как хрупкие.

Например, чугунный образец в условиях всестороннего сжатия ведет себя как пластичный материал, т. е. не разрушается даже при значительных деформациях. И наоборот, стальной образец с выточкой разрушится при сравнительно небольшой деформации.

Таким образом, правильнее говорить о пластичном и хрупком состояниях материала.

3. Повышение условного предела текучести

при повторных нагружениях (наклеп)

Если при нагружении образца не был превышен предел упругости, то при разгружении все деформации полностью исчезнут и при повторном нагружении этот образец будет себя вести так же, как и при первом нагружении.

Если же образец был нагружен до напряжения, большего предела упругости, например до напряжения, соответствующего точке К диаграммы на рис. 2, то разгрузка пойдет по прямой КL, параллельной линии ОА. Упругая часть деформации (отрезок LM) исчезнет, пластическая же часть деформации (отрезок OL ) останется.

Если материал нагружать снова, то диаграмма пойдет по прямой LK до самой точки K. Остаточное удлинение при разрыве будет измеряться величиной отрезка LR, т. е. иметь меньшую величину, чем при первичном однократном нагружении до разрыва. Линия нагрузки не совсем совпадает с линией разгрузки, но отклонение незначительно и его можно не учитывать. Следовательно, при повторных нагружениях образца, предварительно растянутого до возникновения в нем напряжений, больших предела текучести, предел пропорциональности повышается до того уровня, которого достигли напряжения при предшествующей нагрузке. Если между разгрузкой и повторным нагруженном был перерыв, то предел пропорциональности повышается еще больше.

Следует отметить, что диаграмма LKEN получаемая при повторном нагружении, не имеет площадки текучести, поэтому для образца, претерпевшего разгрузку и повторное нагружение, определяется условный предел текучести σ0,2, который, очевидно, выше предела текучести при первичном нагружении. В указанном смысле можно говорить о повышении предела текучести при повторном нагружении.

Явление повышения предела пропорциональности и снижения пластичности материала при повторных нагружениях называется наклепом. Наклеп во многих случаях является нежелательным явлением, так как наклепанный металл становится более хрупким.

Однако в целом ряде других случаев наклеп полезени егосоздают искусственно, например, в деталях, подвергающихся воздействию переменных нагрузок.

Литература

Основная

1. Беляев Н.М. Сопротивление материалов, «Наука», М., 1976, [1], гл. I, §§1-5.

2. Дарков А.В., Шпиро Г.С. Сопротивление материалов, «Высшая школа», М., 1975, [2], гл. I, §§1.1-6.1.

3. Васильев В.З. Краткий курс сопротивления материалов с основами теории упругости, издание «Иван Феодоров», Санкт-Петербург, 2001г.

4. Смирнов А.Ф. Сопротивление материалов, «Высшая школа» М., 1975г.

Дополнительная.

1. Феодосьев В.И. Сопротивление материалов, «Наука», М., 1975г.

2. Таран В.И. Сопротивление материалов. Пособие по решению задач, издание «Демеу» Алматы, 1992, 204 с.

ЛЕКЦИЯ 5

ТЕМА: Расчеты на прочность и жесткость

2014-02-13

2014-02-13 1223

1223