Установка предназначена для выделения водорода из продувочного газа синтеза аммиака.

Установка рассчитана на следующие рабочие условия:

Объемная доля компонентов газа на входе, %:

H2 - 61,5

N2 - 20,5

CH4 -11,0

Ar - 4,0

NH3 - 3,0

Температура газа - от минус 15 до + 92°С.

Абсолютное давление - 22 МПа.

Расход газа - 10250 нм3/ч при t = 0°С и абсолютном давлении 101,3 кПа.

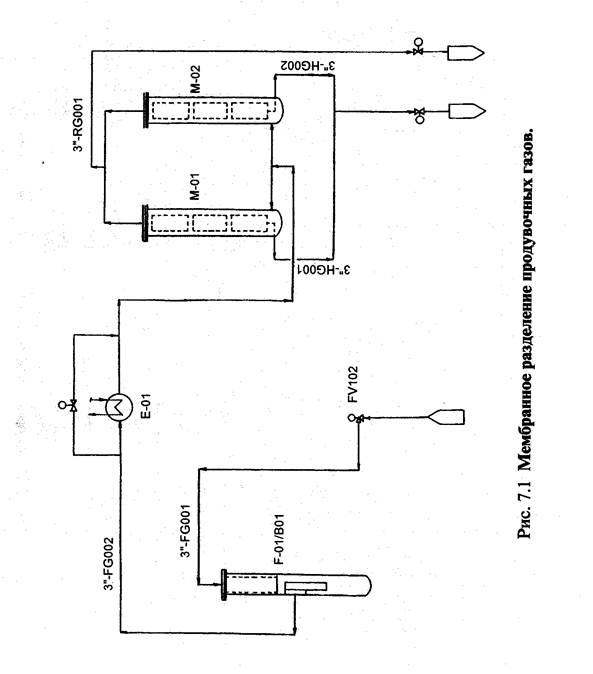

Здесь будет приведено описание установки “Medal” французской фирмы “Эр Ликид”. Фирмой гарантируется выделение 82 % водорода с чистотой 92% при абсолютном давлении 2,8 МПа.

Установка рассчитана на давление 12,9 МПа, рабочее давление 11,0 МПа, максимально допустимое давление 11,6 МПа (рис.7.1).

Описание технологического процесса.

Некоторые полимеры, как пленочные материалы, так и волокна, более или менее проницаемы для газов и паров. Такие материалы применяют для разделения газовых смесей в качестве разделительных мембран. Обычно фирмы не дают состава, из которого изготавливают мембраны, это составляет их НОУ-ХАУ.

Водород проникает через мембрану благодаря перепаду парциального давления между сторонами мембраны. Это известно как движущая сила процесса.

Массообмен осуществляется в три фазы. Молекулы газа:

- растворяются в мембране со стороны высокого давления;

- распыляются по структуре полимера на другой стороне мембраны;

- испаряются на стороне низкого давления.

Растворимость и скорость передвижения газа в полимере зависит как от химического характера и молекулярной структуры газа, так и от структуры полимера.

Эти параметры ведут к определению проницаемости:

К = D × S,(7.45)

где

К - проницаемость,

D - коэффициент диффузии,

S - растворимость.

Самой медленной из трех указанных выше стадий является перемещение газа в полимере. Поток определяется по общему закону диффузии:

F = D × d C / d X, (7.46)

где

С - концентрация в полимере,

Х - направление перемещения.

Если е - толщина мембраны, то

Q = D × А (С2 - С1) / е, (7.47)

где

Q - расход газа,

А - площадь мембраны,

С2 - концентрация компонента газа со стороны высокого давления,

С1 - концентрация компонента газа со стороны низкого давления.

Концентрация на каждой границе прямо связана с парциальным давлением:

C1 = S × P1, (7.48)

C2 = S × P2. (7.49)

Таким образом

Q = D × S × A (P2 - P1) / e, (7.50)

Q = K × A (P2 - P1) / e. (7.51)

Эта связь основополагающая и показывает, что основными параметрами для расхода являются:

- разница парциального давления (Р2 - Р1), которая также называется движущей силой;

- проницаемость, которая зависит от характера газа и полимера.

Проницаемость зависит также от температуры: повышается с повышением температуры и понижается с ее понижением. Газы с высокой проникающей способностью называются быстрыми газами, а с низкой проникающей способностью - медленными газами.

Быстрые газы текут, в основном, к растворенному веществу, а медленные газы остаются, главным образом, в остатке. Все газы можно сравнить с одним эталонным газом, которым является водород. Соотношение Кводорода к Кгаза называется избирательностью. Чем она выше, тем медленнее газ.

Описание технологической схемы.

Продувочные газы поступают на установку по линии 2"-FG001 (рис.7.1), проходят клапан FV-102 регулятора расхода и по линии 3"-FG001 поступают в фильтр-отделитель F-01/В-01, где отделяется, уносимый с продувочными газами, аммиак.

В отделителе жидкости В-01 контролируется уровень и жидкость выводится из него по мере накопления.

Из фильтра-отделителя F-01/В-01 газ по линии 3"-FG002 поступает в трубное пространство парового подогревателя Е-01, где нагревается паром до температуры 85°С.

Изподогревателя продувочные газы поступают на мембранные разделители М-01/М-02. В мембранных разделителях газ проходит внутри мембран, через которые водород проникает на периферию, откуда выводится из низа разделителей по линии 3"-HG001 и 3"-HG002. Остаточный газ выходит сверху разделителей и по линии 3"-RG001 выводится из установки.

В дальнейшем газ, обогащенный водородом, используется в цикле синтеза, а сбросной газ используется потребителем в зависимости от возможностей и потребности предприятия. Обычно сбросной газ отмывается от аммиака и поступает на сжигание в печь первичного риформинга.

Наиболее целесообразно комплексно утилизировать продувочные и танковые газы, поскольку в них наряду с водородом находятся очень ценные компоненты: аргон и гелий. Известно большое число различных технологических схем разделения продувочных газов; почти все они полностью или частично используют методы криогенной технологии.

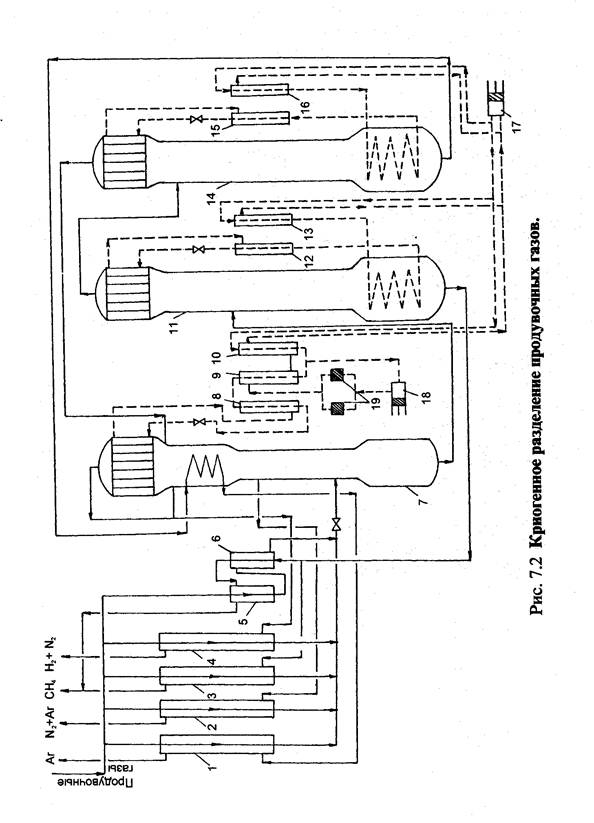

Ниже мы приводим схему разделения продувочных газов, реализованную на Северодонецком ПО “Азот”. Внедрение схемы (рис.7.2) криогенного разделения продувочных газов цикла синтеза аммиака предусматривает получение азотоводородной смеси и аргона.

Исходный продувочный газ, сжатый до 4 МПа, предварительно очищенный от аммиака и осушенный адсорбционным способом, поступает в теплообменники 1-6, где охлаждается до температуры (-138°С) отходящими газами (смеси азота и аргона, метана и смеси водорода и азота). Частично сконденсировавшаяся смесь газов дросселируется до давления 1 МПа и поступает в очистительную колонну 7, где практически полностью освобождается от водорода и частично от азота. При этом помимо конденсатора, в межтрубном пространстве которого испаряется жидкий азот, поступающий со стороны холодильного цикла, в верхней части колонны 7 устроен дополнительный аргонный конденсатор, в котором испаряется часть жидкого аргона.

Смесь водорода и азота пропускают через теплообменник 4 и выводят из системы. Кубовая жидкость, состоящая в основном из СН4, N2 и Ar, из колонны 7 поступает в колонну 11, в кубе которой получается 95% метан, а сверху выводится аргоно-азотная фракция, содержащая 60% Ar и 0,01¸0,001% СН4. В последней колонне 14 происходит ректификация практически бинарной смеси Ar-N2. Азот со следами водорода выводится сверху, а в кубе собирается жидкий аргон, концентрацией более 99,95 %. Часть аргона отбирают в жидком виде и сливают в цистерны, другую - испаряют в аргонном конденсаторе колонны 7, подогревают в теплообменнике 1 и подают в газгольдер. Из газгольдера аргон нагнетается в баллоны мембранным компрессором. Для образования флегмы в колоннах 7, 11 и 14 используют жидкий азот.

Преимуществом схемы является возможность использования производимого отечественным машиностроением оборудования, недостатком - значительные энергозатраты. Себестоимость получаемого на установке аргона несколько ниже, чем при получении его из воздуха, а себестоимость азотоводородной смеси - на уровне ее себестоимости в крупнотоннажных агрегатах.

Следующим способом в утилизации продувочных газов является отмывка из газов аммиака с целью получения минеральных удобрений. Такая работа проводилась на Горловском ОАО “Концерн Стирол”. Вначале были проведены лабораторные исследования по очистке танковых и продувочных газов азотной кислотой.

В результате лабораторных исследований было установлено, что очистка танковых и продувочных газов агрегатов по производству аммиака азотной кислотой позволяет довести содержание аммиака в ТПГ до его отсутствия. Азотоводородная смесь (сбросные газы после мембранных установок) при сжигании не увеличивает содержание NOх в дымовых газах печи первичного риформинга. Образующийся при этом раствор аммиачной селитры может быть использован для дальнейшей переработки в производстве аммиачной селитры.

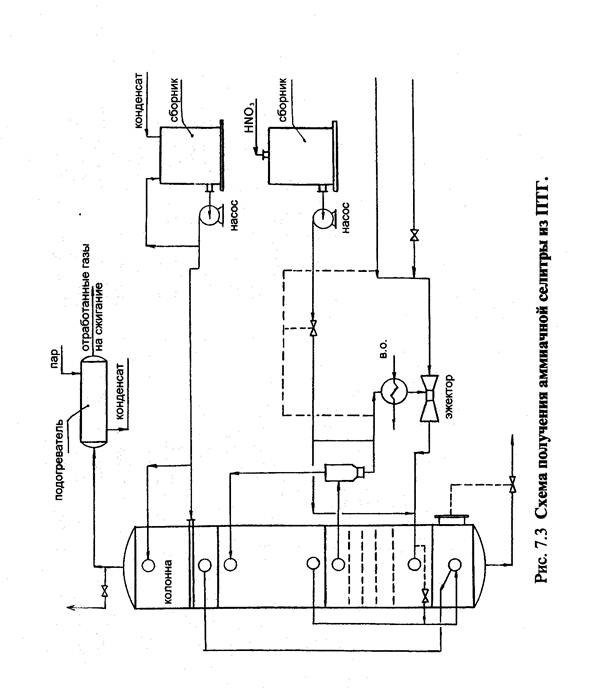

На основании проведенных лабораторных исследований была спроектирована промышленная установка (рис.7.3).

Танковые и продувочные газы с давлением Ризб. = 17 кгс/см2 и температурой 35¸50°С поступают в инжектор, захватывая с собой, выходящий из колонны и охлажденный в теплообменнике раствор аммиачной селитры.

Оба потока смешиваются и направляются в верхнюю часть колонны под давлением Ризб. =7,1 кгс/см2. Сюда же подается азотная кислота. Процесс нейтрализации азотной кислоты аммиаком осуществляется прямотоком в затопленном состоянии на ситчатых тарелках.

Азотная кислота из цеха азотной кислоты концентрацией 45¸49% вес. поступает в сборник, откуда насосом подается в линию циркуляционного раствора. Количество подаваемой азотной кислоты регулируется по количеству танковых и продувочных газов с коррекцией по рН выходящего раствора.

Отработанные газы из реакционной поступают в промывную часть колонны, состоящую из 3 колпачковых тарелок, орошаемых конденсатом, после чего направляются на установку сжигания производства аммиака. На линии отработанных газов после колонны установлен подогреватель для предупреждения конденсации паров воды перед установкой сжигания.

Выдача продукционного раствора осуществляется регулятором уровня из куба колонны в цех аммиачной селитры.

Следующей стадией по утилизации аммиака из танковых и продувочных газов может быть получение сульфата аммония. На Горловском ОАО “Концерн Стирол” разработаны два варианта такого использования аммиака из ТПГ цехов аммиака.

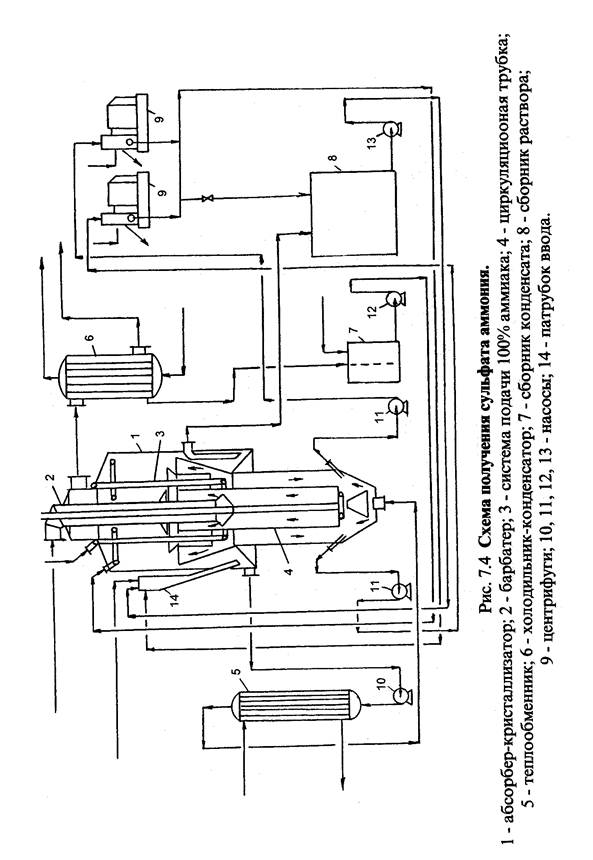

а) Технологическая схема процесса получения крупнокристаллического сульфата аммония из аммиаксодержащих продувочных и танковых газов в аппаратах типа “Кристалл” (рис.7.4).

Танковые и продувочные газы поступают в барботажный абсорбер 1, где контактируют с поглотительным раствором кислотностью 3% с образованием сульфата аммония в результате взаимодействия со свободной серной кислотой.

Очищенные от аммиака газы поступают в газохолодильник 3 для охлаждения и конденсации части водяных паров. Подачей кислоты и воды в абсорбер 1 на переливе из него поддерживают кислотность раствора около 3%, а солесодержание в пределах 40%. Температура отходящих газов и раствора в абсорбере 1 должнысоставлять примерно 51°С при условии относительной влажности отходящих газов 95% и отсутствия потерь тепла в окружающую среду.

Насосом 18, полученный в абсорбере 1, ненасыщенный раствор сульфата аммония подается на всасывающий участок внешнего циркуляционного контура кристаллизатора типа “Кристалл”. Данный аппарат состоит из кристаллорастворителя 4 с псевдоожиженным слоем кристаллов и испарительной камеры 5, сообщающихся между собой внутри трубкой 6, а снаружи - циркуляционным трубопроводом с насосом 7 большой производительности. Насос 7 должен обеспечить поддержание слоя кристаллов во взвешенном состоянии (псевдоожижение), а также подвод к поверхности кристаллов заданного количества пересыщенного раствора, обусловленного, с одной стороны, производительностью аппарата по кристаллическому продукту, а с другой - величиной предельного пересыщения для растворов сульфата аммония. Последняя составляет (по практическим данным) около 0,003 кг/кг раствора. Однако, для подавления процесса зародышеобразования, циркулируемый насосом 7 раствор должен пересыщаться (за счет химической реакции и упарки в камере 5) на величину, существенно ниже предельной. Кроме того, при прохождении слоя кристаллов, циркулирующий раствор полностью не реализует пересыщение, следовательно, из каждого компонента циркулирующего раствора может выделиться в твердую фазу, обеспечив высокое качество продукта, не более 0,002 кг сульфата аммония.

В кристаллорастворителе 4 должен находиться взвешенный слой кристаллов заданного размера (~3 мм) и в заданном количестве (около 20% об.).

На участке всаса насоса 7 также вводится 94% серная кислота в требуемом количестве, вследствие чего раствор подкисляется до кислотности примерно 0,15 %. На участке выдачи насоса 7 трубопровод оборудован системой ввода газообразного аммиака.

Подогретый раствор поступает в испарительную камеру 5 и частично испаряется под вакуумом, обеспечивающим кипение раствора при 55°С. В результате частичного испарения и снижения температуры раствора в камере 5 раствор становится пересыщенным и, поступая в кристаллорастворитель 4 при прохождении слоя кристаллов, отдает избыток растворенного вещества кристаллам, укрупняя их. Наиболее крупные кристаллы поступают в классификатор 9, откуда насосом 17 выводятся в центрифугу 14, далее в сушилку 16 и на склад. Процесс классификации и скорость выгрузки соли регулируются скоростью подачи раствора вниз классификатора 9 насосом 19 в зависимости от гидравлического сопротивления псевдоожиженного слоя кристаллов в кристаллорастворителе 4. Маточный раствор вместе с промывной водой после центрифуги 14 поступает в сборник 15, туда же поступает раствор из переливного устройства 10 и может при необходимости подаваться вода для корректировки солесодержания раствора на выдаче насоса 19, которое не должно превышать равновесного при фактической его температуре.

2014-02-17

2014-02-17 3352

3352