Рис.4.8

Рис.4.7.

Рис.4.6

Рис. 4.5

Рис.4.3

Рис.4.2

Рис.4.1

Рис.3.4

Рис.3.3

Рис.3.2

Рис.3.1

Принципиальная схема резервированного привода с суммированием перемещений штоков исполнительных механизмов подканалов: Х1, Х2, Х3 – перемещения штоков исполнительных механизмов подканалов; Э1, Э2, Э3 – гидравлическая энергия, подводимая к исполнительным механизмам; Х1, Хвх2, Хвх3, Хвх3 – входные сигналы; ЦП1, ЦП2, ЦП3 – центрирующие пружины рычажной передачи, Хвых –перемещение выходного звена рулевого привода.

Наконец, для обеспечения работы привода в условиях появления локальных отказов, в каждый подканал привода необходимо ввести центрирующие пружины ЦП1,…ЦП3. Эти пружины ставят в нейтральное положение шток отказавшего канала, относительно которого формируется перемещение выходного звена. Что приводит в сумме с трением к гистерезису в управлении.

Вследствие изложенного выше электрогидравлические рулевые приводы этого типа не получили применение в авиационных системах управления.

3.2 Суммирование расходов рабочей жидкости, поступающей в гидроцилиндр.

|

|

|

По существу, этот принцип в электрогидравлических приводных системах реализует принцип суммирования заданных сигналами управления скоростей перемещения выходного звена. Возможная принципиальная схема, поясняющая принцип действия такого привода показана на рис.3.2.

Схема построения резервированного исполнительного механизма привода с суммированием расходов двух ЭГУ.

Характерной особенностью этого привода является то, что, по существу, в таком исполнительном механизме осуществляется резервирование трактов управления. Выходными сигналами двух каналов управления являются токи в обмотках i1 и i2. Оба ЭГУ подключаются к общей гидравлической системе. Установившаяся скорость вращения вала показанного на рисунке гидромотора равна:

(3.2)

(3.2)

В этом выражении Q1, Q2 – расходы рабочей жидкости, которые при постоянном давлении нагрузки Рн пропорциональны токам управления i1 и i2:

. (3.3)

. (3.3)

В этом выражении KGi – коэффициент изменения проводимости окон гидрораспределителя при изменении тока управления i.

При нормальной работе двух каналов управления привода расход на выходе гидрораспределителя:

,

,

а установившаяся скорость поршня гидроцилиндра равна:

где: АП – эффективная площадь поршня гидроцилиндра.

В авиационных системах такие исполнительные механизмы получили применение в системах управления разворотом передней стойкой шасси.

33. Суммирование скоростей вращения в рулевых приводах с гидромоторами.

Для управления положением аэродинамических поверхностей в системах управления закрылками, предкрылками самолёта, изменением стреловидности крыла применяются рулевые приводы с гидравлическими моторами. Преобразование вращательного движения вала гидромотора в поступательное перемещение выходного звена в таком приводе осуществляется с помощью шариковинтовой передачи. Одна из схем такого привода показана на рис.3.3.

|

|

|

Показанный на рис.3.3 привод состоит из двух подканалов, в каждый из которых входит полный комплект формирования сигналов управления и клапанов, управляющих расходом рабочей жидкости в полости гидромоторов. Эти клапаны на представленной схеме представлены в виде контактов реле, которые подключают гидромоторы к источникам энергии Э1 и Э2. Вращение валов гидромоторов с помощью дифференциального редуктора преобразуется в поступательное перемещение выходного звена резервированного привода. При появлении отказа в одном из подканалов привода отключается подача гидравлической энергии к соответствующему гидромотору и тормозу. На валу гидромотора появляется тормозной момент, блокирующий вращение его вала. При этом перемещение выходного штока уменьшается в два раза. Следует отметить, что момент блокировки вала гидромотора должен быть больше, чем максимальный развиваемый гидромотором момент. Данная схема применяется, как правило, когда необходимо после отказа сохранить момент, развиваемый приводом, а деградация динамических характеристик при этом допустима.

Общая схема двухканального гидромоторного привода:

Э1,2 – источники гидравлической энергии (гидросистемы);  - скорости вращения валов гидромоторов; СВК1,2 – системы встроенного контроля каждого из подканалов привода; Д1, 2 – гидравлические двигатели; Т1,2 – гидравлические тормоза; МТ1,2 – тормозные моменты; Рос – редукторы обратной связи; Р – дифференциальный редуктор; ДОС1,2 – датчики обратной связи; П – шариковинтовой преобразователь вращательного движения вала дифференциального редуктора в поступательное перемещение выходного штока привода.

- скорости вращения валов гидромоторов; СВК1,2 – системы встроенного контроля каждого из подканалов привода; Д1, 2 – гидравлические двигатели; Т1,2 – гидравлические тормоза; МТ1,2 – тормозные моменты; Рос – редукторы обратной связи; Р – дифференциальный редуктор; ДОС1,2 – датчики обратной связи; П – шариковинтовой преобразователь вращательного движения вала дифференциального редуктора в поступательное перемещение выходного штока привода.

3.4. Суммирование сил на общем выходном звене.

Этот способ объединения движений выходных штоков подканалов резервированного привода является основным методом при проектировании электрогидравлических рулевых приводов жизненно важных поверхностей управления полётом. Суть этого способа заключается в объединении выходных штоков в единую механическую систему с помощью общего звена. Общее звено может представлять собой либо жёсткую траверсу, к которой крепятся с помощью шарниров штоки подканалов, либо рулевую поверхность самолёта, к которой с помощью рычагов присоединяются эти штоки. Основным очевидным достоинством указанного способа объединения штоков подканалов является блокировка многоканальным рулевым приводом любого активного отказа. При таком локальном отказе шток отказавшего канала стремится занять крайнее положение с максимальной скоростью. Другие, исправные каналы, блокируют движение штока отказавшего канала. При этом движение рулевой поверхности, как реакции на отказ – минимально.

Для начала, рассмотрим соединение штоков подканалов с общим выходным звеном в виде траверсы с помощью упругих элементов. Общая структура такого привода показана на рис.3.4.

Будем полагать, что жёсткость крепления штока подканала к общему выходному звену у всех подканалов одинаковая и равна С. В этом случае, можно записать следующие выражения для установившихся значений сил, которые действуют на штоки гидроцилиндров подканалов (Fi).

(3.4)

(3.4)

Откуда следует, что положение выходного звена трёхканального привода равно:

. (3.5)

. (3.5)

Таким образом, при суммировании сил на общем выходном звене с упругими узлами крепления привод является кворум-элементом, который осуществляет операцию преобразования нескольких управляющих сигналов в перемещение выходного звена, соответствующего среднему арифметическому положению из заданных перемещений по каждому из подканалов.

|

|

|

Общая схема резервированного привода с суммированием сил на общем выходном звене – траверсе:

1 – общее выходное звено; 2 – упругость крепления штока подканала к общему выходному звену с жёсткостью Сi; Х1, Х2, Х3 – перемещение штоков резервных подканалов привода; Хвх1, Хвх2, Хвх3 – входные сигналы.

Показанные на приведенном рисунке упругие элементы, могут быть выполнены в виде пружинных муфт, или в виде гидравлических пружин. В обоих этих случаях такой привод может быть только маломощным – сервоприводом и применятся для вспомогательного управления в системах приводов, но не для непосредственного управления рулевыми поверхностями самолёта.

4. Уменьшение силового взаимодействия исполнительных механизмов в системах резервированных приводов, вызванного влиянием конструктивно-технологических и эксплуатационных факторов.

Электрические сигналы управления, поступающие на вход приводов, с целью повышения безотказности общей системы формируются также в четырёх электронных системах управления полётом, и эти четыре сигнала неодинаковы. Но за всё хорошее приходится платить! Способ объединения резервных подканалов рулевых приводов путём суммирования сил на общем выходном звене кроме рассмотренных выше достоинств, связанных с блокировкой активных отказов в подканалах системы, обладает одним общим существенным недостатком.

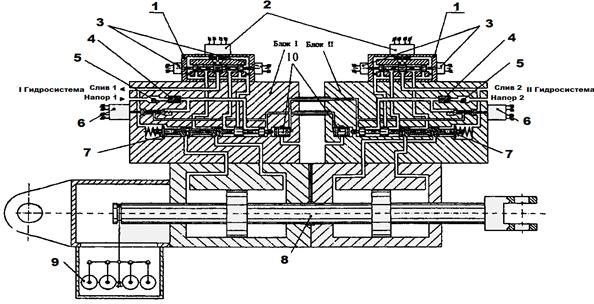

Схема типового двухканального электрогидравлического привода типа РПД-14 [2] с суммированием сил на общем выходном звене. Здесь приняты следующие обозначения: 1 – усилитель электрогидравлический; 2 – преобразователь электромеханический двухобмоточный; 3 – индукционные датчики обратной связи по положению золотника; 4 – фильтр; 5 – клапан обратный; 6 – клапан электрогидравлический двухобмоточный; 7 – клапан кольцевания и демпфирования; 8 – гидродвигатель; 9 – блок индукционных датчиков обратной связи, 10 – гидравлическая муфта.

|

|

|

Вследствие разброса параметров электронной и гидравлической частей привода и неодинаковости управляющих сигналов исполнительные механизмы подканалов постоянно нагружают друг друга даже при отсутствии внешней нагрузки. При этом искажаются процессы управления в виде появления на траектории перемещения рулевой поверхности зон застоя, а во-вторых – в конструкции привода и в конструкции рулевой поверхности, которая является общим выходным звеном резервированной системы привода, накапливаются усталостные повреждения. С целью повышения чувствительности рулевых приводов конструкторы увеличивают крутизну силовой характеристики электрогидравлических усилителей и уменьшают их зону нечувствительности. Но при этом возрастает уровень силового взаимодействия подканалов привода.

Поэтому для компенсации процессов силового взаимодействия исполнительных механизмов подканалов применяют специальные системы выравнивания сил в исполнительных механизмах таких приводов. Например, на рис.4.2, показаны графики изменения давления в полостях двух гидроцилиндров, штоки которых жёстко соединены с общим выходным звеном, и перемещение выходного звена в процессе отработки гармонического сигнала при отклонении в коэффициентах настройки каналов управления на величину ±5% от номинальной величины. Взаимонагружение конструкции каналов привода составляет 100%. При этом искажаются и траектории отработки управляющих сигналов. На рис.4.10 показано искажения, вносимые в отработку сигнала управления, указанным отклонением в регулировку каналов привода.

Об эффективности работы компенсатора взаимонагружения каналов системы приводов можно судить по величине амплитуды перепада давления ΔРmax на поршнях гидроцилиндров каналов системы приводов при отработке гармонического сигнала при определённых отклонениях в амплитудах управляющих сигналов, которые соответствуют возможному разбросу управляющих сигналов в реальной системе.

|

|

|

|

|

|

|

Процессы изменения давления в полостях двух гидроцилиндров (Р1, Р2, Р3,Р4) в функции времени при отклонении в регулировки каналов привода ±5% от номинальной величины при отработке гармонического сигнала.

|

|

|

|

|

Траектории перемещения выходного звена двухканалльного привода Yp с жёстко соединёнными штоками и входной сигнал Yin при отклонении сигналов в каналах управления на ±5% от номинальной величины.

Например, при отклонениях в амплитуде трёх управляющих канальных сигналов в 10% оценки амплитуд перепадов давления при различных значениях коэффициента передачи компенсатора Kcomp составляют:

| Kcomp | 0.002 | 0.004 | 0.006 | 0.008 | 0.01 | 0.012 | 0.016 | 0.02 | 0.04 | |

| ΔPmax/РП | 0.6 | 0.33 | 0.22 | 0.16 | 0.14 | 0.12 | 0.09 | 0.08 | 0.085 |

Рекомендуемое значение коэффициента передачи цепи обратной связи компенсатора: Kcomp=0.008-0.01. Эти значения параметра компенсатора справедливы для типовых авиационных ЭГРП, использующих современные электрогидравлические усилители мощности с высоким усилением по давлению, и обеспечивают вполне допустимый уровень взаимонагружения исполнительных механизмов системы привода даже при жёстком объединении поршней гидроцилиндров и отклонении амплитуд сигналов в каналах в пределах ±10% от номинального значения амплитуды входного сигнала (Авх.)ном.

Из рассмотрения кривых на рис.4.3 следует, что силовое взаимодействие подканалов резервированного привода с суммированием сил на общем выходном звене приводит к искажениям траектории выходного звена в виде зон «застоя» выходного звена при изменении знака скорости поршня. Это, в свою очередь, приводит к появлению дополнительного фазового запаздывания. Поэтому, в такие приводы необходимо вводить дополнительные компенсаторы выравнивания сил в конструкциях исполнительных механизмов резервированных приводов.

Наиболее просто разгрузка от силового взаимонагружения каналов достигается введением статических или интегральных обратных связей по разности перепадов давления в параллельно работающих гидроцилиндрах. Поршни силовых гидроцилиндров жестко связаны с общим выходным звеном. В частном случае таким общим выходным звеном является рулевая поверхность, к которой присоединены штоки силовых гидроцилиндров. На рис.4.4 представлена схема системы разгрузки конструкции привода от силового взаимодействия каналов исполнительного механизма с использованием в каждом канале двух электрических датчиков перепада давления на поршне. (Два датчика в каждом канале устанавливаются из условия обеспечения равной надежности каналов).

Целью работы подсистемы разгрузки конструкции от силового взаимодействия каналов сервопривода является выравнивание перепадов давления на каждом из поршней гидроцилиндров. Эта задача может быть решена введением интегральных обратных связей по разности перепадов на каждом из их поршней Рн1, Рн2 и выполнением условия Рн1(t) ® Рн2(t). Для этого необходимо в электрическую цепь обратной связи каждого канала установить электронный интегратор, реализующий операцию

Up = kpò(Рн1 - Рн2)dt. (4.1)

В каждом канале управления имеются два контура: позиционный контур в виде обратной связи по положению поршня и контур управления перепадом давления с астатизмом первого порядка. В статическом и близких к нему режимах работы привода при медленном изменении сигнала управления (по сравнению с длительностью переходных процессов в сервоприводе) справедливы следующие соотношения:

(4.2)

(4.2)

В этих выражениях Uвх1,2 - управляющие сигналы, kp - коэффициент усиления в цепи обратной связи по разности перепадов давления, а ue1,2 - оценка ошибки управления.

Рис.4.4

Рис.4.4

Схема симметричной системы разгрузки конструкции двухканального привода с жёстким соединением штоков на общем выходном звене. Здесь приняты обозначения: i1, i2 – токи управления в обмотках ЭГУ; ДПП – датчики поступательных перемещений; Рп1, Рп2 – давление подачи в приводах; Хп – перемещение поршней гидроцилиндров; Кр – коэффициент передачи цепи выравнивания давления в гидроцилиндрах; Ip1, Ip2 – интегральные оценки разности перепадов давления на поршне гидроцилиндров.

В системах с астатизмом первого порядка статические ошибки (ue1, ue2) близки к нулю, поэтому можно для статических и квазистатических режимов из (4.2) записать следующие соотношения:

. (4.3)

. (4.3)

Из приведенных соотношений следует, что первые слагаемые в уравнениях являются заданными положениями выходных звеньев первого и второго каналов в предположении, что они не связаны между собой общим штоком и могут перемещаться независимо. Хп – фактическое положение выходного звена сдвоенного гидроцилиндра, а интегральный функционал в правой части приведенных уравнений - есть мера ошибки в статических режимах между фактическим положением выходного звена и предполагаемыми положениями выходного звена, заданными управляющими сигналами Uвх1 и Uвх2. Из уравнений (7.4.3) следует, что фактическое положение выходного звена привода в статических или близких к ним режимах равно:

. (4.4)

. (4.4)

Таким образом, описанная система разгрузки от силового взаимодействия каналов, вызванного в общем случае разбросом параметров и управляющих сигналов, обеспечивает движение выходного звена привода по траектории близкой к среднеарифметическим значениям траекторий, заданных по каждому из входов привода. В случае отказа одного из каналов управления выходное звено привода совершает неуправляемое движение (скачок) на величину равную половине расстояния между предполагаемыми положениями, заданным сигналами по каждому входу:

. (4.5)

. (4.5)

(Здесь предполагается, что коэффициенты позиционной обратной связи в каналах привода могут быть разные).

На рис.4.5 показаны траектории изменения давления в полостях гидроцилиндров двухканального привода и перемещения выходного звена привода при отклонении сигналов в каналах управления на ±5% от амплитуды управляющего сигнала при включённом компенсаторе, выравнивающим силы в исполнительных механизмах привода.

Процессы изменения траекторий перемещения общего выходного звена привода (Yp) и траектории заданной управляющим сигналом (Yi) при гармоническом входном сигнале, а также давления в полостях двух гидроцилиндров (Р1, Р2, Р3, Р4) и перемещения выходного звена с жёстко соединёнными штоками при отклонении в регулировке каналов привода на ±5% при включённом компенсаторе.

Перепады давления на поршнях гидроцилиндров на представленных зависимостях составляют менее 1.2 МПа. Тогда как без компенсатора они превышают 20 МПа. Сравнение представленных кривых показывает существенное уменьшение перепадов давления вызванного разбросом входных сигналов привода и практическим исчезновением зон застоя в траектории перемещения выходного звена привода. При этом существенно улучшается и процесс отработки управляющих сигналов. На рис.4.6 показана реакция резервированного двухканального привода с описанным выше компенсатором на гармоническое воздействие Yin(t). Приведенные на этом рисунке графики показывают, что исчезла зона «застоя» и соответственно уменьшилось фазовое запаздывание при отработке гармонического сигнала.

С целью сокращения комплекта датчиков перепада давления на поршнях гидроцилиндров исполнительного многоканального механизма можно построить систему выравнивания сил в параллельно работающих исполнительных механизмах на основе обратной связи по разности перепадов давления на поршнях гидроцилиндров только в одном канале. В этом случае канал без обратной связи по разности перепадов условно можно назвать активным, а канал следящего привода с обратной связью по разности перепадов давления - пассивным. Активный канал в соответствии со своим управляющим сигналом определяет положение выходного звена резервированного привода. Канал с корректирующей обратной связью по перепаду давления подстраивается к активному каналу. Схема такого резервированного привода показана на рис.4.6.

Для этой системы разгрузки справедливы следующие соотношения:

; (4.6)

; (4.6)

(4.7)

(4.7)

График реакции двухканального привода с жёстким объединением штоков с включённым компенсатором выравнивания сил, на гармонический сигнал управления Yin(t). Yp – перемещение выходного звена привода.

Очевидно, что положение общего выходного звена двухканального привода определяется входным сигналом в первом канале. В выражении (4.7) координата Х2(t) соответствует положению поршня гидроцилиндра второго канала при условии, что он может перемещаться независимо от первого. Таким образом, при отказе первого канала после его отключении общее выходное звено привода с максимальной скоростью переместиться в положение, соответствующее управляющему сигналу второго канала. Этот скачок выходного звена определяется выражением:

(4.8)

(4.8)

Схема двухканального привода с ведущим каналом привода и ведомым каналом, с включённой интегральной обратной связью по давлению нагрузки: Р1, Р2 – перепады давления на поршнях; Рн – разность перепадов – показатель взаимонагружения каналов привода.

Легко видеть, что величина скачка выходного звена после отказа первого канала и отключения системой контроля второго канала цепи обратной связи по разности давления будет в два раза больше чем скачок выходного звена привода с симметричной системой разгрузки, представленной на рис.4.4. В принципе, вредное влияние второго канала привода, в смысле оказания его влияния на ведущий канал можно исключить полностью. Для этого необходимо замкнуть отрицательную обратную связь по перепаду давления на поршне в одном ведомом канале, так как это показано на рис.4.8.

Схема двухканального резервированного привода с замещением рабочего канала резервным в случае его отказа. Здесь Wф – передаточная функция некоторого фильтра с интегратором; ДПЗ – датчик положения золотника.

Интегральная обратная связь по разности перепадов давления на поршнях гидроцилиндров и обратная интегральная обратная связь по перепаду давления на поршне резервного канала уменьшают жесткость рулевого привода. Во втором случае (рис.4.8) статическую жесткость привода желательно снизить до минимума. Это необходимо для того, чтобы резервный канал оказывал минимальное влияние на активный рабочий канал. Структурная схема канала рулевого привода, охваченного указанной выше обратной связью по давлению нагрузки показана на рис.5.6. Если обратная связь чисто интегральная, то передаточная функция Wф следующая:

(4.7)

(4.7)

Встроенная система контроля, или, как часто говорят, - мониторинга - является обязательной подсистемой рулевого привода современного самолёта. Своевременное обнаружение и отключение неисправного устройства или целиком канала рулевого электрогидравлического привода и переход на резервный канал управления при появлении локального отказа привода или взаимодействующей с ним системы – вот задача построения системы встроенного контроля. Системы встроенного контроля, выполняющие указанные выше задачи, включают в свой состав:

§ Датчики координат привода, характеризующих исправное состояние привода и взаимодействующих с ним систем.

§ Логические устройства, осуществляющие быструю оценку общесистемной ситуации в приводе на основе анализа измеряемых координат привода и сигналов из взаимодействующих с приводом систем. В качестве логических устройств систем встроенного контроля исправности в настоящее время всё чаще используются встроенные в привод микроконтроллеры.

§ Детекторы отказов, вырабатывают команды на устройства изменения структуры привода (отключение неисправного канала и перевод его в безопасное состояние), а также сигнализируют о факте появления отказа.

§ Исполнительные устройства, обеспечивающие изменения в структуре привода и перевод отказавшего канала в отказобезопасное состояние.

Как было показано ранее, каждый из каналов многоканального привода должен иметь свой набор переключателей, приводящих отказавший канал привода в нерабочее и отказобезопасное состояние.

При построении схем определения отказавшего канала или его устройства широко используются два метода:

1. Метод мажоритарной логики (голосования большинством), который реализуется с помощью кворум-элементов – устройств выделяющих из нескольких входных сигналов средний [5]. Следует отметить, что кворум-элемент может быть реализован не только на электронных элементах и программно в микроконтроллере, но и с помощью гидравлических устройств и упругих элементов, входящих в состав маломощных многоканальных сервоприводов с суммированием усилий на общем выходном звене.

2. Принцип самоконтроля функционально законченного устройства, осуществляющего формирование или преобразование с усилением по мощности сигналов управления, отказ которого вероятен, и которое можно отключить. В соответствии с этим принципом в состав каждого канала резервированного привода следует ввести модель контролируемого устройства. Модель может быть электронной, цифровой, реализуемой программно, или натурной. В частности, в качестве модели контролируемого устройства может использоваться дублирующее аналогичное устройство, например, второй, работающий параллельно с основным электрогидравлический усилитель мощности или какой-либо другой преобразователь сигналов.

В соответствии с принципом мажоритарной логики, сущность которого поясняется схемой, показанной на рис.6.1, один из каналов (х1, х2, х3) считается отказавшим, если контролируемая координата (xi) отличается от среднего арифметического (хср) или среднего выборочного значения, полученного на основе осреднения одноименных координат во всех каналах на определенную величину Dх:

(5.1)

(5.1)

>

> .

.

В выражении 5.1 Dх - порог срабатывания детектора отказов (ДО).

Для контроля исправности резервированного канала управления целесообразно использовать следующие координаты привода:

- Напряжения на обмотках управления электромеханических преобразователей сигналов ЭГУ, линейных электродвигателей (ЛЭД) и других электромеханических преобразователей и исполнительных механизмов.

- Сигналы рассогласования в каналах привода.

- Входные сигналы управления.

- Сигналы в цепях позиционных обратных связей и другие сигналы, характеризующие состояние следящего привода.

Рис.5.1

Рис.5.1

Схема построения контроля многоканальной линии управляющих сигналов на основе метода мажоритарной логики («голосования большинством»).

Важным обстоятельством является то, что при использовании мажоритарного принципа контроля в многоканальных приводах с четырьмя контролируемыми информационными каналами после отказа второго канала оставшиеся два канала работают в режиме ''равного доверия''. При появлении рассогласования между одноименными координатами оба канала должны быть отключены. Таким образом, один дополнительный канал привода нужен только целей его контроля.

Задача увеличения количества накапливаемых отказов при одном и том же общем количестве каналов может быть решена введением в состав каждого рабочего канала моделей отказоопасных устройств, элементов или целиком модельного канала привода. При построении таких систем контроля следует руководствоваться принципом равного доверия и к контролируемому объекту и к его модели. В качестве примера на рис.6.2 показана структурная схема системы контроля электрогидравлического усилителя мощности (ЭГУ) с использованием его электронной модели.

2014-02-09

2014-02-09 1633

1633