Рис.5.3.

Рис.5.2

Схема контроля исправности электрогидравлического усилителя мощности с двумя электрическими каналами управления: U1,2 – сигналы управления; Кр1,2 – контакты реле отключения; Хз1,2 – сигналы положения золотника гидрораспределителя ЭГУ; i1,2 – токи управления в обмотках ЭГУ; ДПЗ1.2 – датчики положения золотника гидрораспределителя ЭГУ; ку, Тф – параметры фильтра; Р1 – реле отключения канала.

Алгоритм изменения максимальной скорости золотника гидрораспределителя, представляемый в модели по схеме на рис.5.1 напряжением  определяется соотношением:

определяется соотношением:

, (5.2)

, (5.2)

где  – максимальная скорость перемещения золотника при положительной температуре жидкости и номинальном давлении питания;

– максимальная скорость перемещения золотника при положительной температуре жидкости и номинальном давлении питания;

- максимальная ограниченная скорость перемещения золотника;

- максимальная ограниченная скорость перемещения золотника;

хзм - сигнал на выходе модели ЭГУ, пропорциональный перемещению золотника;

хз – сигнал, снимаемый с датчика перемещения золотника;

Uv – сигнал управления скоростью движения золотника.

При отказе одного из каналов управления выходная координата модели ЭГУ в системе контроля первого канала становятся различными. Сначала происходит в определенных пределах подстройка модели под реальный ЭГУ, однако, спустя некоторое время по мере накопления ошибки и по истечении времени запаздывания tp срабатывает реле (Р1) и отключает первый канал управления. Одновременно обесточивается обмотка клапана включения, так как для его срабатывания и отключения давления подачи необходимо отключить обе обмотки клапана. Расход жидкости на выходе гидрораспределителя и, соответственно, скорость выходного звена привода при этом уменьшится примерно в два раза. Поэтому для сохранения полно ценного управления необходимо в работоспособном втором канале увеличить в два раза коэффициент усиления электронного усилителя.

В таблице 5.1 приведены оценки интенсивности отказов двуканальной системы привода с встроенной контроля при различной вероятности обнаружения системой контроля отказов в приводе.

Таблица 5.1

Влияние вероятности обнаружения отказов системой встроенного контроля на показатель безотказности (частоту отказов) двухканального рулевого привода с системой встроенного контроля.

| Вероятность обнаружения отказа системой встроенного контроля. | Количество отказов в 2-х канальном приводе на миллион летных часов. |

Необходимо отметить, что увеличение обнаружения отказов с 50% до 95% увеличивает вероятность безотказной работы системы привода в целом в 10 раз.

Важным вопросом при проектировании резервированных приводов с системами встроенного контроля является обеспечение необходимого быстродействия системы встроенного контроля, которая оценивается длительностью интервала времени с момента появления отказа и до момента переключения неисправного канала на исправный резервный канал с обеспечением полноценного управления. По опубликованным данным [1] оценки допустимого времени обнаружении отказа и перехода на резервный канал привода лежат в пределах от 0.040 с до 0.2 с.

Современные системы встроенного контроля с мажоритарной логикой, реализующий принцип ''голосование большинством'', обеспечивают вероятность обнаружения отказов в рулевом приводе примерно 95-99%.

Системы контроля на основе самоконтроля каналов с моделью обеспечивают выявление неисправного канала с вероятностью около 95%.

Однако при выборе метода встроенного контроля необходимо учитывать следующее обстоятельство: при реализации системы встроенного контроля на основе принципа мажоритарной логики минимальное количество каналов, подлежащих контролю должно быть три, а применение принципа самоконтроля позволяет контролировать состояние каждого из каналов. Таким образом, использование принципа самоконтроля позволяет обеспечить необходимый контроль исправности привода при меньшем количестве каналов привода по сравнению с системами контроля на основе мажоритарной логики.

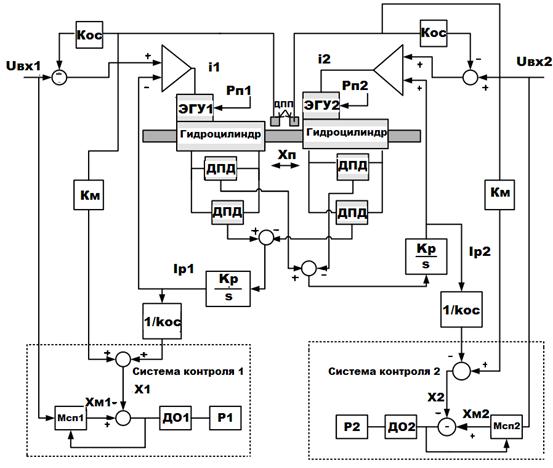

В резервированных рулевых приводах с системой выравнивания сил на общем выходном звене появляется возможность использовать системы разгрузки для контроля исправности привода в целом. Рассмотрим эту возможность. Упрощенная схема двухканального привода с суммированием сил на общем выходном звене и системой выравнивания сил в исполнительных механизмах показана на рис.5.3. В каждом канале управления имеются два контура: позиционный контур в виде обратной связи по положению поршня и контур управления перепадом давления с астатизмом первого порядка. Запишем ещё раз соотношения для сигналов рассогласования в каналах этого привода в статическом режиме и близких к нему режимах работы привода:

(5.5)

(5.5)

В этих выражениях: Uвх1,2 - управляющие сигналы, kp - коэффициент усиления в цепи обратной связи по разности перепадов давления, а ue1,2 - оценка ошибки управления.

Учитывая, что в системах с астатизмом первого порядка статические ошибки (ue1, ue2) близки к нулю, можно для указанных выше режимов записать следующие соотношения:

. (5.6)

. (5.6)

Из приведенных соотношений следует, что первые слагаемые в уравнениях (5.6) являются заданными положениями выходных звеньев первого и второго каналов в предположении, что они не связаны между собой общим штоком и могут перемещаться независимо (представим себе, что штоки приводов разъединены). Хп – фактическое положение выходного звена сдвоенного гидроцилиндра, а интегральный функционал в правой части приведенных уравнений - есть мера ошибки в статических режимах между фактическим положением выходного звена и предполагаемыми положениями выходного звена, заданными управляющими сигналами Uвх1 и Uвх2. Из приведенных выше уравнений следует, что фактическое положение выходного звена привода в статических или близких к ним режимах равно:

. (5.7)

. (5.7)

Таким образом, описанная система разгрузки от силового взаимодействия каналов, вызванного в общем случае разбросом параметров и управляющих сигналов, обеспечивает движение выходного звена привода по траектории близкой к среднеарифметическому значению траекторий заданных по каждому из входов привода. В случае отказа одного из каналов управления выходное звено привода совершает неуправляемое движение (скачок) на величину равную половине расстояния между предполагаемыми положениями, заданным сигналами по каждому входу:

. (5.8)

. (5.8)

(Здесь предполагается, что коэффициенты позиционной обратной связи в каналах привода могут быть разные). В общем случае из приведенных выше соотношений можно получить выражения для оценки предполагаемых траекторий перемещения поршней гидроцилиндров каждого из каналов сервопривода Х1(t) и Х2(t) в предположении, что они механически не связаны общим штоком в следующем виде:

(5.9)

(5.9)

(5.10)

(5.10)

Выражения (5.9) и (5.10) используются для построения системы встроенного контроля каждого из каналов привода с помощью электронной аналоговой или цифровой, реализуемой программно, модели каждого из каналов сервопривода. В основе системы встроенного мониторинга для контроля исправности каналов привода используется оценка предполагаемого положения поршня каждого из каналов привода Х1(t) и Х2(t), вычисленных по приведенным выше выражениям на основе:

· измеренного и масштабированного перемещения штока сервопривода Хп kм,

· интегральной оценки рассогласования между штоками двух каналов привода:

(5.11)

(5.11)

- положения штока, заданного управляющим сигналом, с выходной координатой модели Хм1(t) или Хм2(t).

При равной степени доверия к модели и объекту контроля канал отключается, если разность между сравниваемыми координатами больше порога срабатывания детектора отказа:

|Х1(t)-Хм1(t)| = DХ1 >Хдо или |Х2(t)-Хм2(t)| = DХ2 >Хдо. (5.12)

Схема, реализации описанного выше алгоритма выравнивания усилий в конструкции двухканального электрогидравлического привода и контроля исправности привода показана на рис.5.3.

Схема построения системы встроенного контроля двухканального привода с общим выходным звеном с использованием подсистемы разгрузки конструкции привода от силового взаимодействия каналов: ДПД – датчики перепада давления на поршнях гидроцилиндра; ДПП – датчик поступательных перемещений; Кр – коэффициент интегратора; Ip1,2 – интегральные функции (сигналы обратных связей по разности перепадов давления на поршнях исполнительных механизмов); Мсп1,2 – электронные модели сервоприводов; Хм1,2 – сигналы на выходе моделей – оценки положения штоков сервоприводов; ДО1,2 – детекторы отказов; Км – масштабный коэффициент.

Электронная аналоговая или цифровая модели, должны обладать в определенных пределах свойством автоподстройки под контролируемый канал при изменении условий эксплуатации привода и отклонении его параметров.

Простейшая схема механического рулевого привода, которая использовалась на самолётах 30 – 50 годов прошлого столетия показана на рис.6.1

2014-02-09

2014-02-09 690

690