Насосный агрегат (насос с приводным электродвигателем) с комплектующим оборудованием, смонтированным по определенной схеме, обеспечивающей работу насоса, называют насосной установкой.

Насосные установки, предназначенные для гидропривода исполнительных механизмов промышленного гидрофицированного оборудования (металлообрабатывающих станков, прессов, технологических линий), представляют собой один или несколько насосов, приводимых от электродвигателей переменного тока. Они состоят из основных компонентов: бака для рабочей жидкости с заливной горловиной и воздушным фильтром, измерителя уровня жидкости и температуры масла, установленных в баке насоса. На верхней крышке бака в зависимости от назначения и гидравлической схемы, устанавливают направляющие и регулирующие гидроаппараты, сливной фильтр, теплообменник, гидропневмоаккумулятор и другие гидроаппараты.

Другой тип насосных установок – малогабаритных и компактных с электродвигателями постоянного тока применяют на мобильных машинах и во многих других областях техники.

8.1. Насосные установки гидроприводов с цикловым программным управлением

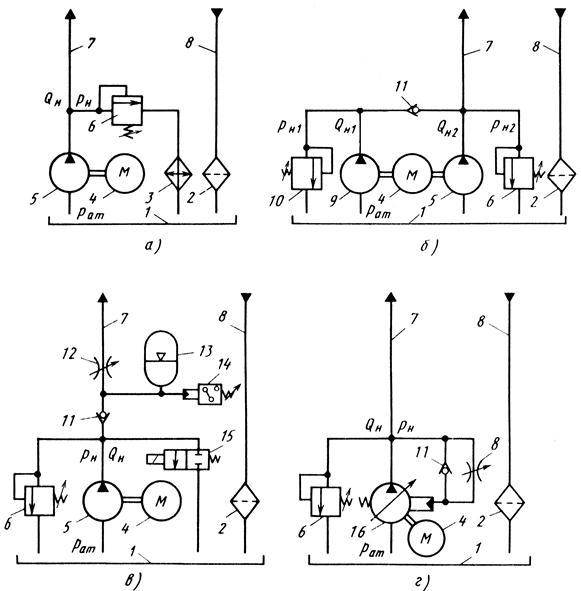

Особенность гидроприводов с цикловым программным управлением – периодически изменяющийся режим работы. Чтобы обеспечить исполнительную часть гидропривода с цикловым программным управлением рабочей жидкостью с требуемыми подачами Q и давлениями р, могут применяться насосные установки различных типов ([1], стр. 109-117):

1) однонасосная с переливным клапаном (рис. 8.1, а);

2) двухнасосная с двумя переливными клапанами (рис. 8.1, б);

3) насосно-аккумуляторная (рис. 8.1, в);

4) установка с авторегулируемым насосом (рис. 8.1, г).

Наиболее простой вариант установки – однонасосная с переливным клапаном. В ней применены нерегулируемый самовсасывающий насос 5 (рис. 8.1, а), приводной электродвигатель 4, переливной (предохранительный) клапан 6, фильтр 2 в сливной линии 8, теплообменный аппарат 3 и масляный бак 1.

Рис. 8.1. -Типовые схемы насосных установок

Типоразмер насоса выбирается по каталогу, выпускаемому данной отраслью машиностроения в соответствии с требуемыми подачами и давлениями:

1) номинальная подача насоса должна быть больше максимального расхода за рабочий цикл Q н.ном ≥ Q ц.max;

2) номинальное давление насоса должно быть больше максимального давления за рабочий цикл р н.ном ≥ р ц.max.

Например, при номинальном давлении жидкости до 6,3 МПа целесообразно применять шестеренные или пластинчатые насосы, при давлении выше 10 МПа - аксиально- или радиально-поршневые.

По величинам мощности и частоты вращения вала насоса подбирают приводящий двигатель. Для гидроприводов стационарных машин и технологического оборудования обычно используют асинхронные электродвигатели. В мобильной машине насос может присоединяться к валу отбора мощности от теплового двигателя.

Недостаток однонасосной установки с переливным клапаном: значительная потеря мощности потока жидкости во втором периоде работы гидропривода. Причиной служит перелив большого количества жидкости через клапан при полном рабочем давлении. Отрицательный результат потери мощности потока жидкости состоит также и в нагреве рабочей жидкости. При этом необходимо устанавливать теплообменный аппарат или значительно увеличивать объем бака.

Потери мощности потока жидкости существенно снижаются при использовании двухнасосной установки с двумя переливными клапанами (рис. 8.1, б). Эффект достигается комбинацией насоса высокого давления и малой подачи с насосом низкого давления и большой подачи. Насосы сочетаются соответственно с клапанами высокого и низкого давления, которые должны быть настроены на значения р н2 и р н1. Между насосами установлен обратный клапан 11. В периодах работы гидропривода при низком давлении р н1 оба насоса подают жидкость в напорную гидролинию 7. Их подача складывается. Во втором периоде работы гидропривода, когда давление в напорной гидролинии возрастает до величины р н2, обратный клапан 11 закрывается. Насос 9 подает жидкость через клапан низкого давления 10 на слив. Насос 5, соединенный с клапаном 6 высокого давления, подает жидкость в исполнительную часть гидропривода.

Типоразмеры насосов выбираются по каталогу, выпускаемому данной отраслью машиностроения в соответствии с требуемыми подачами и давлениями:

1) насос 5 (рис. 8.1, б): Q н2 ≥ Q ц.min; р н.2 ≥ р ц.max;

2) насос 9 (рис. 8.1, б): Q н1 ≥ Q ц.max - Q н2; р н.1 ≥ р ц.min

Данная установка может иметь электродвигатель к каждому насосу или два насоса с разными техническими характеристиками приводятся в движение одним электродвигателем.

Как вариант данной установки можно использовать один насос с двумя потоками жидкостей, причем эти потока могут иметь разные или одинаковые давления.

Мощность потока жидкости в насосной установке теряется в основном из-за перелива от насоса 9 через клапан 10 при относительно низком давлении р н1 жидкости в период работы гидропривода на большем давлении. Так как давление р н1 значительно меньше величины р н2, то потеря мощности в двухнасосной установке существенно меньше, чем в однонасосной.

Недостаток: удвоенное число основных гидроагрегатов.

Полностью устранить потерю мощности вследствие перелива жидкости можно при использовании насосно-аккумуляторной установки (рис. 8.1, в). Клапан 6 в ней играет только предохранительную роль. Избыток жидкости при работе гидропривода поступает в аккумулятор 13. После полной зарядки аккумулятора жидкостью реле давления 14 включает разгрузочный гидрораспределитель 15. При этом жидкость сливается в бак и, следовательно, насос 5 разгружается. В дальнейшем при необходимости насос 5 и аккумулятор 13 одновременно подают рабочую жидкость под давлением в нагнетательную гидролинию 7. Для ограничения предельной скорости движения при быстрых ходах выходного звена предусмотрен регулируемый дроссель 12.

Расчет и выбор насоса и аккумулятора подробно рассмотрены в различных литературных источниках ([1], стр. 113-115), [14].

Недостаток: значительные габаритные размеры и масса аккумулятора.

Значительно меньшие габаритные размеры и масса у насосной установки с авторегулируемым насосом (рис. 8.1, г). В ней, как и в предыдущем случае, отсутствуют непроизводительные потери энергии вследствие перелива жидкости под давлением через клапан. Подача жидкости снижается путем регулирования насоса 16 по давлению в нагнетательной гидролинии. Подача жидкости насосной установкой автоматически приспосабливается к требуемому расходу ее в исполнительной части гидропривода.

Расчет и выбор насоса рассмотрены в различных литературных источниках ([1], стр. 113-115), [14].

Недостаток: высокая стоимость регулируемого насоса по сравнению с нерегулируемым.

8.2. Конструктивные разновидности насосных агрегатов

Конструкции гидроприводных насосных установок компании-изготовители разрабатывают обычно по заказу потребителя с техническими требованиями, содержащими основные параметры и гидравлическую схему для конкретного применения. Затем насосную установку собирают, испытывают, регулируют. На всех стадиях изготовления особое внимание уделяют соблюдению требований экологической безопасности.

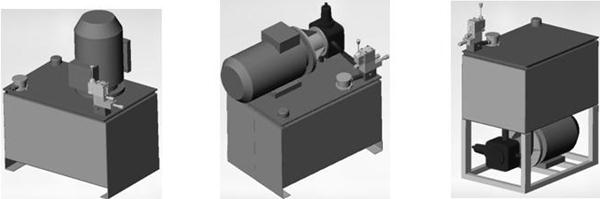

а) б) в)

Рис. 8.2. – Компоновка гидростанций

Гидростанции изготавливаются, в основном, двух видов по компоновке мотор - насосного агрегата:

– вертикальное расположение мотор - насосного агрегата с погружным насосом (используется с насосами постоянного объёма) (рис. 8.2., а). Преимущества таких гидростанций заключается в компактности и низком уровне шума

– гидростанции с горизонтальным расположением мотор - насосного агрегата (рис. 8.2., б и в). Используется с регулируемыми насосами переменного объёма.

8.3. Требования к проектированию гидростанций

1) Конструкция станции гидропривода должна обеспечивать:

— удобство демонтажа и монтажа отдельных гидроаппаратов и трубопроводов;

— легкий доступ к регуляторам гидроаппаратов и контролирующим устройствам;

— удобство смены фильтров, возможность их замены, а также возможность замены фильтроэлемента без снятия фильтра.

2) Установившаяся температура масла в баке не должна превышать 50…60 ºС. При превышении допустимой температуры должен поступать сигнал на пульт управления.

3) Основная гидросистема должна быть отделена от системы принудительной смазки.

4) Отвод внешних утечек в гидробак не рекомендуется. При такой необходимости утечки должны пропускаться через фильтр.

5) Гидросистема должна быть снабжена защитными устройствами, останавливающими оборудование в случае уменьшения давления меньше ниже минимального допустимого значения. При этом не должны отключаться узлы представляющие опасность для персонала (зажим, поджим, фиксация).

6) В целях экономии энергии рекомендуется применять насосы с регулируемой подачей и насосно-аккумуляторные установки.

8.4. Гидравлические баки для насосных установок

8.4.1. Конструктивные разновидности

Гидробаком называется гидравлическая емкость, предназначенная для питания объемного гидропривода рабочей жидкостью ([10], стр. 216).

Гидробак имеет следующие функции: резервуар для масла системы; охладитель; грубый фильтр, для отстаивания загрязнений; отделитель воздуха и воды; источник для насоса и т. д.

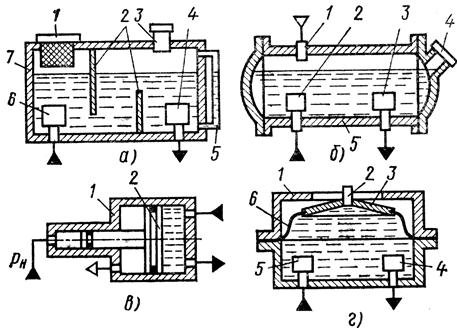

Рис. 8.3. – Схемы гидробаков

Наиболее простым баком является гидробак открытого типа (рис. 8.3, а). В корпус 7 бака заливается рабочая жидкость через горловину 1 с сеткой. Ее уровень регистрируется с помощью маслоуказателя 5. Жидкость попадает в насос из бака через насадок 4, а отработанная жидкость из гидропривода попадает в бак через насадок 6. Перегородки 2 и 3 служат для успокоения жидкости, чтобы взвешенные механические частицы успели опуститься на дно, а пузырьки газа – всплыть на поверхность. Объем над свободной поверхностью жидкости сообщается с окружающим воздухом через сапун 3, содержащий фильтр для защиты внутреннего объема бака от попадания грязи из окружающей бак среды.

Иногда для сбора ферромагнитных частиц, содержащихся в рабочей жидкости, внутри гидробака устанавливаются постоянные магниты. Для периодической очистки бака на его стенках делаются крышки-люки.

Недостатком рассмотренной схемы бака является то, что над свободной поверхностью жидкости постоянно обновляется воздух, содержащий влагу. Это происходит из-за изменения объема жидкости, участвующей в работе гидропривода. Воздух входит в бак и выходит из него через сапун. Рабочая жидкость в результате работы гидропривода нагревается и имеет температуру выше, чем температура окружающей среды. Воздух над свободной поверхностью также нагревается, а поскольку температура стенок бака, соприкасающихся с этим воздухом, ниже, то на стенках бака оседает конденсат воды, который, скапливаясь, образует крупные капли воды. Вода, попадая в рабочую жидкость, ухудшает ее свойства и приводит к уменьшению времени между моментами замены жидкости. Кроме того, фильтр сапуна не гарантирует исключения попадания грязи в гидробак. Мелкие и тонкие волокнистые частицы все-таки проходят через него и скапливаются в гидросистеме.

Указанных недостатков не имеет гидробак (рис. 8.3, б). Он содержит насадок 2, через который жидкость из гидросистемы попадает в бак, и насадок 3, через который жидкость поступает к насосу. Корпус 5 бака герметичен и закрывается крышкой 4, через которую бак перед работой заполняется рабочей жидкостью.

Основной особенностью рассматриваемого гидробака является наличие избыточного давления над свободной поверхностью жидкости. Это давление обеспечивается за счет подачи инертного газа, например азота, через штуцер 1. При этом достигается изоляция рабочей жидкости от окружающего воздуха и облегчается работа насоса, если его конструкция требует обеспечения избыточного давления на входе во всасывающую гидролинию.

К недостаткам такого гидробака следует отнести необходимость заправки инертным газом и контакт рабочей жидкости с газом, находящимся под давлением (-0,3 МПа), в результате чего происходит более интенсивное растворение газа в рабочей жидкости со всеми вытекающими отсюда последствиями.

Отсутствует контакт рабочей жидкости с газом и обеспечивается избыточное давление жидкости в гидробаке (рис. 8.3, в). В его корпусе 1 цилиндрической формы размещен поршень 2. Поршень снабжен дополнительным плунжером, к торцу которого рабочая жидкость из гидросистемы попадает под давлением р н. Это давление создает избыточное давление в гидробаке меньшее, чем давление р н на величину, пропорциональную отношению площади плунжера к площади поршня.

К недостаткам такого бака следует отнести его относительную сложность из-за наличия поршня и плунжера с уплотнительными устройствами.

Таблица 8.1.

| Гидробак под атмосферным давлением: | |

| общее обозначение |  |

| со сливным трубопроводом выше уровня рабочей жидкости |  |

| со сливным трубопроводом ниже уровня рабочей жидкости |  |

| со сливным трубопроводом ниже уровня рабочей жидкости с воздушным фильтром |  |

| Гидробак и смазочный бак с давлением выше атмосферного: | |

| общее обозначение |  |

| со сливным трубопроводом выше уровня рабочей жидкости |  |

| со сливным трубопроводом ниже уровня рабочей жидкости |  |

| Гидробак и смазочный бак с давлением ниже атмосферного: | |

| общее обозначение |  |

| со сливным трубопроводом выше уровня рабочей жидкости |  |

| со сливным трубопроводом ниже уровня рабочей жидкости |  |

Наиболее простым гидробаком, обеспечивающим герметизацию полости с рабочей жидкостью от окружающего воздуха и газа вообще, является гидробак с эластичным разделителем (рис. 8.3, г). В его корпусе 1 размещена эластичная диафрагма 6, выполненная, например, из резины с жестким центром 3, имеющим форму конуса. Жидкость перед работой может заливаться или через специальный штуцер, или через насадок 5. Воздух из бака удаляется через штуцер 2. К насосу жидкость поступает через насадок 4.

Благодаря отсутствию контакта рабочей жидкости с газом или воздухом значительно увеличивается срок ее службы, а также срок службы и надежность гидросистемы.

Различают гидробаки, находящиеся под атмосферным и избыточным давлением. В связи с этим отличаются и их условные обозначения по ГОСТ 2.780-96 (таблица 8.1) [7].

8.4.2. Определение объема гидробака

Выбор объема гидробака определяется исходя из функций, которые он выполняет, а также конструкции бака с точки зрения обеспечения отстоя жидкости и подготовки ее поступления в насос. Объем бака должен быть не менее объема рабочей жидкости, участвующей в рабочем цикле системы. С точки зрения излучения тепла его объем должен быть увеличен.

Вместимость гидробака W принимается в 1,5…2 раза больше суммарного внутреннего объема всех элементов гидропривода, но не менее 0,3· Q ном и не более 1…3 минутной подачи насоса Q ном.

Окончательно вместимость гидробака принимается по ближайшему большему значению из ряда ГОСТ 12448-80: 0,4, 0,63, 1, 1,6, 2,5, 4, 6,3, 10, 16, 25, 40, 63, 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000 и т.д. ([5], стр. 8).

8.4.3. Основные требования при проектировании гидробаков

Размеры бака и его форма имеют большое значение, поэтому он, как и другие элементы гидросистемы, должен быть специально спроектирован в соответствии с назначением. При проектировании необходимо соблюдать некоторые требования:

1) обеспечивать удобство монтажа и демонтажа гидроаппаратов и трубопроводов;

2) легкий доступ к регуляторам и контролирующим устройствам;

3) фильтры, должны располагаться выше уровня масла в баке так, чтобы их можно было легко заменить без существенной утечки масла;

4) заливные горловины должны быть доступны для обслуживания;

5) ножки бака должны быть высотой не менее 100 мм, для лучшего охлаждения конструкции;

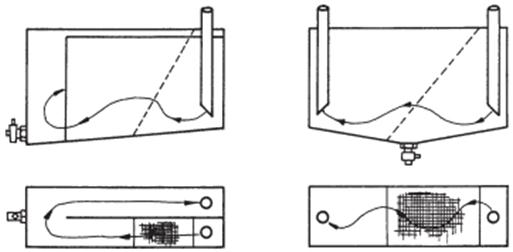

6) для увеличения способности бака отделять грязь и воду его дно должно быть немного наклонено (более глубокая часть напротив входного или выходного патрубка) (рис. 8.4);

а) б)

Рис. 8.4. – Схемы гидробаков

7) сливной кран устанавливается так, чтобы все загрязнения могли быть легко слиты, т.е. в самой низкой точке бака (рис. 8.4);

8) минимальный диаметр сливного отверстия должен быть не меньше 25 мм;

9) должны быть установлены перегородки внутри бака, разделяющие зону слива и всасывания и для максимально возможного охлаждающего действия (рис. 8.4, а);

10) для обеспечения легкости доступа к внутренней поверхности при ежегодной чистке бак должен иметь большие смотровые люки размером более 200 ͯ 200 мм со съемными крышками;

11) заливная горловина должна быть поднята над поверхностью бака как минимум на 20 мм, иметь пропускную способность долее 20 л/мин и снабжена сетчатым фильтром;

12) внутренняя полость бака должна быть герметичной;

13) глубина сливной и дренажной линии должна быть ниже минимального уровня жидкости в баке на 4…5 внутренних диаметров трубопроводов, в тоже время расстояние от края трубопровода до дна бака не должно быть меньше 2х диаметров трубопровода. Это необходимо, чтобы устранить вспенивание в линии возврата и предотвратить затягивание воздуха в линию всасывания, особенно когда резервуар наклоняется в сторону;

14) устанавливать маслоуказатели на минимальном и максимальном уровне масла в баке;

15) при необходимости нужно устанавливать магнитные патроны в сливном отсеке и легко демонтироваться;

16) в боковых стенках нужно предусмотреть отверстия для транспортирования бака с жидкостью и без нее;

17) рекомендуется подвергнуть внутреннюю часть бака поверхностной обработке, причем используемая краска должна быть стойкой к горячему маслу гидросистемы

2014-02-09

2014-02-09 3738

3738