Гидравлические приводы отличаются чрезвычайно высокой плотностью энергии и силы относительно объема и веса конструктивных элементов, следовательно, в них возникают высокие уровни шума.

Средний уровень шума на рабочем месте не должен превышать 80-90 дБ (А), т.к. при постоянном воздействии шума на уровне больше 90 дБ (А) неизбежны повреждения слуха.

Изготовителя оборудования вынуждены рассматривать вопросы происхождения и воздействия шумов и меры по их снижению.

11.1. Звуковое давление и мощность

Число колебаний в секунду – частота – определяет высоту звука. Человеческое ухо воспринимает нагрузки в диапазоне 16…20000 Гц, причем верхняя граница слышимой частоты с возрастом снижается.

Кроме различий в высоте звука человек воспринимает также различие в громкости, которое определяется звуковым давлением (переменное давление атмосферного воздуха). Звуковое давление равное 1 мкбар (1 мкатм) примерно соответствует нормальной громкости разговора.

Чувствительность человеческого уха очень большая и при частоте 1000 Гц предел слышимости составляет от 2∙10-10 бар до 200∙10-6 бар (болевой порог лежит в области 300∙10-6 бар).

Чтобы охватить этот диапазон с высокой «разрешающей способностью» при низких звуковых давлениях чувствительность нашего уха должна находиться в логарифмической зависимости от звуковой мощности и звукового давления.

Звуковая (акустическая) мощность N зв связана со звуковым давлением Р зв по формуле:

,

,

где S – площадь воображаемой оболочки вокруг источника шума.

При выборе формы огибающей поверхности и ее удаления от источника звука следует учитывать условия:

1) необходимо выдерживать минимальное расстояние от источника звука (≈ 1м);

2) все звуковые волны, исходящие от источника звука, должны иметь возможность проникать сквозь огибающую поверхность под прямым углом.

Для гидроагрегатов в качестве огибающей поверхности часто применяется прямоугольный параллелепипед.

Т.к. диапазон звуковой мощности очень большой (от 40000 кВт для ракеты и до 1∙10-9 Вт для шелеста листьев), то для практических расчетов ввели логарифмическую систему отсчета: звуковая мощность соотносится с заданным или базовым значением.

Уровень звуковой мощности определяется по формуле:

или

или  , дБ.

, дБ.

В качестве базового значения звуковой мощности принимают N зв0 = 10-12 Вт.

Т.о. уровень звуковой мощности складывается из:

— Lp –уровня звукового давления, которое определяется по измерительному прибору. Базовое значение звукового давления Р зв0 = 2∙10-10 бар. В этом случае уровень звукового давления равен 0 (исходная точка шкалы).

— LS –меры измеряемой поверхности, которая определяется исходя из избранной огибающей поверхности и базовой поверхности S 0 = 1 м2.

При наложении звуковых полей нескольких источников звука звуковые мощности суммируются., что довольно затруднительно. Еще одна трудность при измерении акустических эмиссий – это свойство человеческого слуха по-разному воспринимать звуки разной частоты. Чтобы учесть эту особенность в измерительном приборе измеренный уровень мощности корректируется.

11.2. Источники вибрации и шума

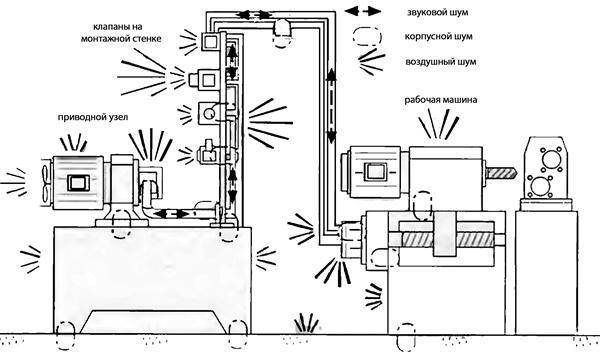

Рис. 11.1. – Звуковой поток в гидроприводе и системах управления

Шум возникает, когда в упругой среде возбуждаются колебания. В зависимости от характера этой среды различают воздушный, корпусной или жидкостной шумы.

В гидравлических приводах шум создается разнообразными источниками, передается несколькими путями и, в конце концов, излучается разными поверхностями (рис. 11.1).

Как правило ([13], стр. 208), гидроагрегаты устанавливаются отдельно от рабочей машины. Для соединения с гидродвигателями этих агрегатов служат трубо- и/или шлангопроводы. При составлении схемы шумового потока для этой приводной системы выясняется, что основной источник воздушного шума - это насос, который к тому же генерирует корпусный и жидкостный шум. Дальнейшей передаче и распространению корпусного шума содействует механическая связь между моторно-насосной группой и гидробаком. Еще один способ передачи корпусного шума возникает при непосредственной связи насоса с вентилями через трубопроводы

Кроме того сам принцип подачи жидкости насосом обусловливает постоянный жидкостной шум в виде периодических пульсаций давления. Различные конструкции насосов отличаются друг от друга. В качестве параметра сравнения используется коэффициент неравномерности подачи σ, который определяется по формуле:

,

,

где Q max, Q min, Q ср – максимальное, минимальное и среднее значение подачи во время работы насоса.

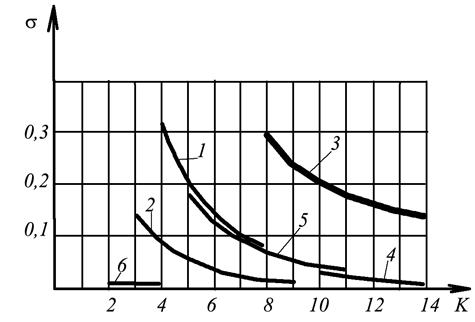

Рис. 11.2. – Зависимость коэффициента неравномерности от числа вытеснительных элементов K: 1 – поршневой насос (K = 4, 6, 8 …); 2 – поршневой насос (K = 3, 5, 7, 9); 3 – шестеренный насос с внешним зацеплением; 4 – шестеренный насос с внутренним зацеплением; 5 – пластинчатый насос; 6 – винтовой насос.

На рис. 11.2 приведены графики зависимости коэффициента неравномерности для различных типов объемных насосов от числа вытеснительных элементов K.

Следовательно, увеличение числа вытеснителей больше обычного не позволяет существенно снизить неравномерность подачи.

Жидкостный шум распространяется по всей системе труб. Эти колебания воспринимает сам насос, а также все последовательно включенные элементы, в том числе гидроагрегат и рабочая машина.

Колебания передаются и примыкающим полам и стенам, вдоль которых проложены трубы. Все эти приемники колебаний излучают воздушный шум.

Гидроклапаны также генерируют воздушный, корпусной и жидкостной шум. При переключении распределителей ходовых клапанов потоки жидкости затормаживаются или ускоряются. При этом возникают колебания давления, распространяющиеся в установке в виде жидкостного шума. Клапаны могут генерировать высокочастотные шипящие шумы, обусловленные турбулентными и кавитационными явлениями в местах дросселирования. Возбужденный в детали корпусный шум в дальнейшем передается корпусом и распространяется в примыкающей структуре. Процесс распространения зависит от изолирующих или демпфирующих свойств системы.

11.3. Меры по снижению шумности

11.3.1. Виброизоляция насосной установки

В идеальном ([16], стр. 73) случае насос и приводной электродвигатель собирают на общей плите, которую затем монтируют на крышке масляного резервуара с применением амортизаторов.

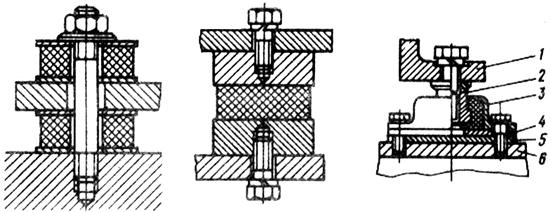

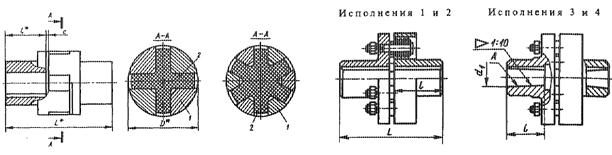

Применяют амортизаторы резиновые, резинометаллические (рис. 11.3, а), пластмассовые и комбинированные.

Широкое распространение получили резинометаллические амортизаторы с мягким демпфирующим элементом (рис. 11.3, б). В случае разрушения резинового упругого элемента или его отслоения от металлических деталей амортизатор продолжает удерживать амортизируемый объект на несущем основании.

Демпфирование передачи вибраций монтажной плите и гидравлическому резервуару привело к снижению уровня звуковой мощности, создаваемого гидросистемой на 2-3 дБА.

Значительное уменьшение уровня звуковой мощности обеспечивается при установке между насосом и его опорой звукопоглощающего фланца, представляющего собой пербутановое кольцо, привулканизированное к металлической втулке. Снижение уровня звуковой мощности в этом случае составляет от 2 до 5 дБА.

Эффективность применения эластичных опор зависит от характеристик упругого материала, типа опоры и может быть определена как отношение амплитуды колебаний монтажной плиты насосной установки при непосредственном креплении к ней насоса и электродвигателя к амплитуде колебаний монтажной плиты при использовании эластичных опор между насосной установкой и плитой.

а) б)

Рис. 11.3. – Амортизаторы: а) резинометаллические; б) резинометаллические с мягким демпфирующим элементом

1 – лапы амортизируемого объекта; 2-4 – детали металлической арматуры, соединенные с резиновым массивом; 5 – накладка, приваренная к фундаменту; 6 - фундамент

Как правило, резинометаллические виброопоры эффективно демпфируют колебания на средних и высоких частотах и исключают их передачу и распространение на большие поверхности монтажных плит, баков и т.п. Достигаемое снижение уровня звуковой мощности составляет 2-5 дБА.

В то же время эффективное снижение колебаний при установке насосного агрегата на амортизаторах может быть достигнуто только при допустимых величинах биения вала. В противном случае амплитуда вибрации при снижении жесткости крепления насоса к установочной плоскости рачительно возрастет.

11.3.2. Выбор и монтаж трубопроводов

Диаметры трубопроводов должны быть достаточно большими, чтобы скорости потока соответствовали приведенным ниже:

1) для линий всасывания диаметром до 32 мм - 0,6-1,2 м/с, более 32 мм - 1,6 м/с;

2) для линий нагнетания диаметром до 50 мм - 3 м/с, более 50 мм - 3,6 м/с.

Скорость протекания рабочей жидкости через клапаны управления и другие короткие участки труб с меньшим сечением - 6,0 м/с, скорость в переливных и предохранительных клапанах - 30 м/с.

При изготовлении элементов гидропривода следует применять плавные изгибы труб. Радиусы изгиба труб должны составлять пять-шесть диаметров труб. По возможности следует избегать изгибов трубопроводов, поскольку каждый из них повышает создаваемый гидроприводом шум. Для подавления вибрации трубопроводов, вызываемой пульсирующим потоком, целесообразно применять массивные трубы с большой толщиной стенки. Эффективной мерой для демпфирования колебаний служит применение в линии нагнетания армированных гибких рукавов. С этой целью в отдельных участках трубопроводов устанавливают гибкие рукава, которые ослабляют передачу вибрации от одного участка трубопровода к другому. Лучшее демпфирование достигается, когда гибкие шланги присоединяются к жест кому трубопроводу с обеих концов.

а) б)

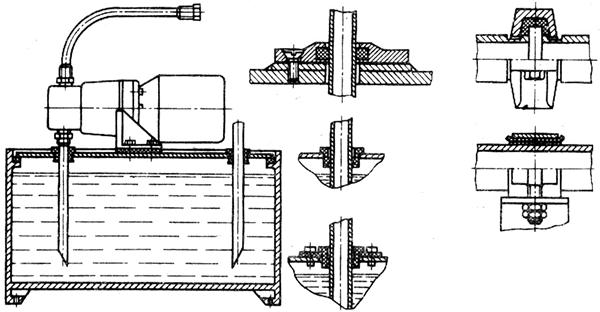

Рис. 11.4. – Виброизоляция металлических трубопроводов упругими втулками и муфтами при прохождении трубопровода через крышку резервуара (а) и промежуточными кольцеобразными муфтами с демпфирующим элементом (б)

Тип всасывающего трубопровода влияет на создаваемый гидросистемой уровень звуковой мощности. Рациональна замена металлического трубопровода на пластмассовый.

Для изоляции вибрирующих труб от непосредственного контакта с металлическими деталями гидропривода используют различные конструктивные решения: всасывающие, сливные и дренажные трубопроводы, проходящие через крышку резервуара или другие металлические перегородки, уплотняют упругими втулками или манжетами (рис. 11.4, а). Применение эластичных промежуточных соединений трубопроводов в сочетании с другими виброизолирующими элементами обеспечивает снижение шума установки до 20%.

Напорные магистрали иногда выполняют из отдельных отрезков труб, соединенных между собой промежуточной кольцеобразной муфтой с демпфирующим элементом (рис. 11.4, б).

Поперечная вибрация трубопровода может быть устранена с помощью установки кронштейнов, зажимов или колодок таким образом, чтобы основная резонансная частота пролета незакрепленной части трубы была больше, чем самая высокая частота, создаваемая насосом. Для этого определяют критическую длину пролета между опорами, исходя из ее собственной частоты.

Трубы должны устанавливаться с зазором, который обеспечивает удобство монтажа и отсутствие касаний при вибрации или перемещениях других элементов конструкции. Кронштейны для труб и зажимы должны быть облицованы эластичным материалом и прикреплены к относительно массивным фундаментам, или к стойкам.

11.3.3. Демпфирование роторных колебаний насосного агрегата

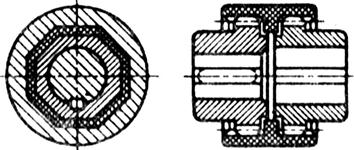

Сложение колебаний ротора насоса, вызванных пульсацией расхода и давления, с колебаниями ротора электродвигателя, являющимися следствием взаимодействия магнитных сил, образует гармоники, влияющие на уровень звука и вибрацию насосной установки. Для демпфирования этих колебаний применяют соединительные муфты с упругими элементами различной конструкции.

В гидроприводе преимущественное распространение получили муфты с резиновыми элементами, отличающимися высокими компенсационными свойствами и хорошей демпфирующей способностью при сравнительной простоте конструкции и отсутствии специальных требований к уходу при эксплуатации.

а) б)

Рис. 11.5. – Муфты с эластичными элементами

Для монтажа небольших насосных станций часто применяют муфты со звездочкой ГОСТ 14084-93 ([4], стр. 328-335) (рис. 11.5, а), а для более крупных установок - втулочно-пальцевые муфты ГОСТ 21424-93 ([4], стр. 313-316) (рис. 11.5, б).

а) б)

Рис. 11.6. – Муфты с эластичными демпфирующими элементами

На рис. 11.6. показаны конструкции муфт с упругими элементами. Резиновый демпфирующий элемент выполнен в форме восьмиугольной втулки (рис. 11.6, а). При такой форме элемента обеспечивается сравнительно большая поверхность контакта полумуфт, воспринимающих крутящий момент. Указанная муфта обеспечивает снижение уровня звуковой мощности насосной установки на 6 дБА.

Зубчатая муфта с эластичной оболочкой (рис. 11.6, б), изготовленной из полиуретана или суперполиамида, обладающих высоким сопротивлением изнашиванию и хорошими виброакустическими свойствами. Муфты этого типа изготовляют для компенсации несоосности насосных установок и агрегатов.

Испытания муфт разных конструкций показали недостаточные демпфирующие свойства оболочковой муфты. К наиболее оптимальным, с точки зрения снижения шума можно отнести втулочно-пальцевые муфты (уровень звука снижается на 2-4 дБА).

11.3.4. Погружение насоса в рабочую жидкость

Экспериментальные исследования уровней звука и уровней звукового давления, создаваемых насосной установкой с аксиально-поршневым насосом НА...8/320М, при монтаже его на резервуаре и в погружном состоянии показали, что в последнем случае уровень шума значительно ниже, что объясняется главным образом улучшением условий всасывания и исключением подсоса воздуха.

При погружном исполнении в качестве элемента виброизоляции может быть использован гибкий установочный фланец, который способен снизить уровень звука на 2-4 дБА.

11.3.5. Меры по снижению уровня шума электродвигателей и теплообменников

Электродвигатель занимает одно из первых мест по уровню создаваемого шума. Создаваемая им звуковая энергия представляет собой результат взаимодействия различных факторов, в том числе: механического, магнитного и аэродинамического происхождения, что является следствием неудовлетворительной балансировки вращающихся элементов, трения, колебаний ротора и статора под воздействием магнитных сил, циркуляции внутри машины охлаждающего воздуха, нагнетаемого вентилятором.

Борьба с шумом ограничивается, как правило, пассивными методами; наиболее эффективно акустическое ограждение, не препятствующее циркуляции охлаждающего воздуха. Снижение шума, создаваемого вентилятором, достигается установкой глушителя на впуске охлаждающего воздуха и приданием лопастям вентилятора оптимальной геометрической формы. Это позволяет снизить уровень звука на 5-7 дБ А при 1500 об/мин.

Глушитель аэродинамического шума представляет собой металлическую конструкцию с двойными стенками, пространство между которыми заполнено звукопоглощающим материалом. Такое решение может понизить уровень звука до 10 дБА и более.

Существенное снижение уровня звуковой мощности достигается также при замене прямых лопастей вентилятора наклонными.

Электротехнической промышленностью выпускаются электромоторы с пониженными шумовыми характеристиками. Они имеют уменьшенный воздушный зазор между статором и ротором, лопасти вентиляторов выполнены из пластмассы или специальной синтетической резины, применены прецизионные подшипники качения. В зарубежной практике для комплектации насосных гидроагрегатов используют электродвигатели с водяным охлаждением.

Указанные меры по снижению шумовых характеристик приводных электродвигателей применяются и для теплообменников с воздушным охлаждением.

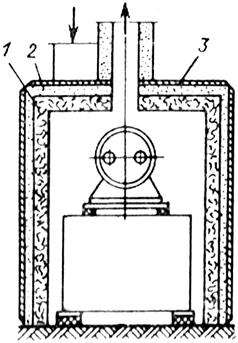

11.3.6. Звукоизолирующие ограждения

Рис. 11.7. – Звукоизолирующее ограждение насосных станций с трехслойной изоляцией: 1 –пористый звукопоглощающий материал; 2 – звукопоглащающая замазка; 3 – металлические листы

При акустическом ограждении всей насосной установки можно достичь уровня звука до 25-45 дБА. Ограждение должно быть сплошным, выполненным из материалов большой плотности при минимальном количестве пустот.

Наиболее эффективно трехслойное ограждение из тяжелых металлических стенок, оснащенных ребрами жесткости, а также слоев стекловолокна и звукопоглощающей пасты (рис. 11.7). Насосный агрегат установлен на резиновые амортизаторы. Дверцы проемов для обслуживания и ухода за агрегатом уплотнены. Такое ограждение обеспечивает снижение уровня звука 25—35 дБА.

Суммарное сечение вентиляционных отверстий не должно превышать 10% общей площади ограждающих стенок.

11.3.7. Вибропоглощающие покрытия

Снижение шума может быть достигнуто демпфированием вибрирующей поверхности различными покрытиями. Материал покрытия должен плотно прилегать к колеблющейся поверхности.

Поглощение энергии происходит в основном за счет деформации вибропоглощающего слоя и особенно эффективно для высоких звуковых частот.

Вибропоглощающие покрытия подразделяют на:

1) жесткие, к которым относят твердые пластмассы с наполнителями (например, листы из спеченного алюминия толщиной 2-3 мм);

2) мягкие, к которым относят мягкие резины и пластмассы, прорезиненный войлок, мастики.

Звукопоглощающие покрытия должны иметь большую величину звукопоглощения; хорошую газопроницаемость и теплоизолирующую способность и минимальную толщину; обладать такой же прочностью, как металлы, хорошей обрабатываемостью, коррозионной стойкостью и негорючестью; не электризоваться; допускать применение воды и моющих растворов при обслуживании; иметь невысокую стоимость.

Список используемой литературы

1. Навроцкий К.Л. Теория и проектирование гидро- и пневмоприводов. М.: Машиностроение. 1991

2. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов / Т.М. Башта, С.С. Руднев, Б.Б. Некрасов и др. – 2-е изд., перераб. – М.: Машиностроение, 1982. – 423 с.

3. ГОСТ 2.782-96 Единая система конструкторской документации. Обозначения условные графические. Машины гидравлические и пневматические [Текст]. Введ. 199-01-01. – Минск: ИПК «Изд-во стандартов», 1998.

4. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. Т.2 / Под ред. И.Н. Жестковой. – М.: Машиностроение, 2001. – 912 с.

5. Свешников В.К., Усов А.А. Станочные гидроприводы. Справочник. Библиотека конструктора. М., Машиностроение, 2004.

6. ГОСТ 2.781-96 Единая система конструкторской документации. Обозначения условные графические. Аппараты гидравлические и пневматические, устройства управления и приборы контрольно измерительные. [Текст]. Введ. 1998-01-01. – Минск: ИПК «Изд-во стандартов», 1998.

7. ГОСТ 2.780-96. Обозначения условные графические. Кондиционеры рабочей среды, емкости гидравлические и пневматические. [Текст]. Введ. 1998-01-01. – Минск: ИПК «Изд-во стандартов», 1998.

8. ГОСТ 17216-2001 Чистота промышленная. Классы чистоты жидкостей. [Текст]. Введ. 2003-01-01. – Минск: ИПК «Изд-во стандартов», 2002.

9. ГОСТ 28028-89. Промышленная чистота. Гидропривод. Общие требования и нормы [Текст]. Введ. 1990-01-01. – М.: ИПК «Изд-во стандартов», 2004.

10. Чупраков Ю.И. Гидропривод и средства гидроавтоматики: Учебное пособие для вузов специальности «Гидропривод и гидропневмоавтоматика». – М.: Машиностроение, 1979. – 232 с.

11. Назаров, В.И. Теплотехнические измерения и приборы: учеб.пособ./В.И. Назаров, В.А. Чиж, А.Л. Буров. – Минск: Техноперспектива, 2008. – 174 с.

12. ГОСТ 2405-88Манометры, вакуумметры,мановакуумметры, напоромеры,тягомеры и тягонапоромеры.Общие технические условия [Текст]. Введ. 1989-07-01. – М.: ИПК «Изд-во стандартов», 2008.

13. Маннесман Рексрот. Проектирование и сооружение гидроустановок: Учебный курс гидравлики. В 3 т. Т.3. – Лор на Майне: 1988. – 380 с.

14. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. Т.3 / Под ред. И.Н. Жестковой. – М.: Машиностроение, 2001. – 864 с.

15. ГОСТ 2.784-96 Единая система конструкторской документации обозначения условные графические. Элементы трубопроводов [Текст]. Введ. 1997-04-07. – М.: ИПК «Изд-во стандартов», 1998.

16. Скрицкий В.Я., Рокшевский В.А. Эксплуатация промышленных гидроприводов. – М.: Машиностроение, 1984. – 176 с.

Содержание

Стр.

| Введение……………………………………………………………... | |

| 1. Основные этапы проектирования гидроприводов……………... | |

| 1.1. Нормативные техническо-правовые акты регламентирующие проектирование изделий машиностроения………………… | |

| 1.2. Основные этапы проектирования систем приводов……….. | |

| 2. Теоретические основы объемного гидропривода……………… | |

| 3. Объемные насосы и гидроцилиндры……………………………. | |

| 3.1. Объемные насосы…………………………………………….. | |

| 3.1.1. Основные параметры насосов………………………….. | |

| 3.1.2. Требования к монтажу насосов………………………… | |

| 3.2. Гидроцилиндры………………………………………………. | |

| 3.2.1. Основные параметры гидроцилиндров………………… | |

| 3.2.2. Требования к монтажу гидроцилиндров………………. | |

| 4. Гидроаппаратура общего назначения…………………………... | |

| 4.1. Направляющая гидроаппаратура…………………………….. | |

| 4.1.1. Реверсивные гидрораспределители…………………….. | |

| 4.1.2. Клапан обратный………………………………………… | |

| 4.1.3. Гидрозамок………………………………………………. | |

| 4.1.4. Делитель потока………………………………………… | |

| 4.2. Регулирующая аппаратура…………………………………… | |

| 4.2.1. Клапан предохранительный (переливной)…………….. | |

| 4.2.2. Клапан редукционный…………………………………... | |

| 4.2.3. Клапаны давления……………………………………….. | |

| 4.2.4. Дроссели и регуляторы расхода (потока)……………… | |

| 4.3. Конструктивные варианты исполнения гидроаппаратуры… | |

| 4.3.1. Трубный (резьбовой) способ монтажа…………………. | |

| 4.3.2. Стыковой способ монтажа……………………………… | |

| 4.3.3. Модульный способ монтажа……………………………. | |

| 4.3.4. Встраиваемый способ монтажа………………………… | |

| 5. Вспомогательная гидроаппаратура……………………………... | |

| 5.1. Гидроаккумуляторы…………………………………………... | |

| 5.1.1. Основные сведения……………………………………… | |

| 5.1.2. Функции гидроаккумуляторов в гидросистемах……… | |

| 5.1.3. Основные эксплуатационные параметры аккумуляторов | |

| 5.1.4. Правила техники безопасности для гидросистем с гидропневмоаккумуляторами…………………………………. | |

| 5.2. Устройства для очистки рабочих жидкостей……………….. | |

| 5.2.1. Происхождение твердых загрязнителей……………….. | |

| 5.2.2. Классы чистоты жидкостей. Требования к чистоте рабочей жидкости объемных гидроприводов…………………... | |

| 5.2.3. Основные меры по обеспечению промышленной чистоты гидросистем………………………………………………. | |

| 5.2.4. Фильтры………………………………………………….. | |

| 5.2.5. Сепараторы………………………………………………. | |

| 5.3. Аппараты теплообменные………………………………….... | |

| 6. Приборы для контроля параметров систем……………………. | |

| 6.1. Приборы для измерения давления…………………………... | |

| 6.1.1. Реле давления……………………………………………. | |

| 6.1.2. Манометры………………………………………………. | |

| 6.1.3. Золотник включения (переключатель) манометров….. | |

| 6.2. Приборы для измерения расхода…………………………….. | |

| 6.3. Приборы для измерения температуры…………………….... | |

| 7. Трубопроводные системы……………………………………….. | |

| 7.1. Общие сведения………………………………………………. | |

| 7.2. Определение условного диаметра…………………………… | |

| 7.3. Определение толщины стенки……………………………….. | |

| 7.4. Определение радиуса изгиба труб………………………….. | |

| 7.5. Проектирование трубопроводных систем………………….. | |

| 7.6. Соединения труб……………………………………………… | |

| 7.7. Правила монтажа трубопроводов…………………………… | |

| 7.8. Выбор трубы и материала трубы……………………………. | |

| 7.9. Рукава высокого давления (шланги)………………………… | |

| 7.10. Требования к монтажу гибких рукавов……………………. | |

| 8. Насосные установки гидроприводов……………………………. | |

| 8.1. Насосные установки гидроприводов с цикловым программным управлением…………………………………………... | |

| 8.2. Конструктивные разновидности насосных агрегатов……… | |

| 8.3. Требования к проектированию гидростанций……………… | |

| 8.4. Гидравлические баки для насосных установок…………….. | |

| 8.4.1. Конструктивные разновидности……………………….. | |

| 8.4.2. Определение объема гидробака………………………… | |

| 8.4.3. Основные требования при проектировании гидробаков.. | |

| 9. Управление движением гидро- и пневмоприводов……………. | |

| 9.1. Управление по пути………………………………………….. | |

| 9.2. Управление по нагрузке……………………………………… | |

| 9.3. Управление по времени………………………………………. | |

| 10. Специальные гидроагрегаты и устройства……………………. | |

| 10.1. Блок обратно - предохранительных клапанов……………. | |

| 10.2. Тормозные клапаны…………………………………………. | |

| 10.3. Блоки гидравлического управления……………………….. | |

| 10.4. Блоки питания систем гидравлического управления…….. | |

| 11. Меры по снижению шума и вибрации в гидросистемах…….. | |

| 11.1. Звуковое давление и мощность…………………………….. | |

| 11.2. Источники вибрации и шума………………………………. | |

| 11.3. Меры по снижению шумности……………………………... | |

| 11.3.1. Виброизоляция насосной установки…………………. | |

| 11.3.2. Выбор и монтаж трубопроводов……………………… | |

| 11.3.3. Демпфирование роторных колебаний насосного агрегата……………………………………………………………. | |

| 11.3.4. Погружение насоса в рабочую жидкость……………. | |

| 11.3.5. Меры по снижению уровня шума электродвигателей и теплообменников…………………………………………….. | |

| 11.3.6. Звукоизолирующие ограждения………………………. | |

| 11.3.7. Вибропоглощающие покрытия………………………... | |

| Список используемой литературы………………………………… |

2014-02-09

2014-02-09 5480

5480