7.1. Общие сведения

Гидролиния – устройство, предназначенное для прохождения рабочей среды в процессе работы объемного гидропривода ([10], стр. 202). Различают:

– всасывающую линию, по которой рабочая жидкость движется к насосу;

– напорную линию, по которой жидкость движется от насоса к распределителю или к гидродвигателю;

– сливную линию, по которой жидкость движется в бак от гидроаппарата или от объемного гидродвигателя.

Гидролинии конструктивно могут быть выполнены в виде труб, рукавов, каналов и различных соединений.

Трубопроводы являются важной частью всей гидравлической системы. В них энергия жидкости передаётся на большие расстояния. При этом трубопроводы подвергаются действию механических, коррозионных и тепловых нагрузок, они должны выдерживать высокие давления, пульсации, вибрации. Все эти нагрузки могут действовать как индивидуально так и в различных комбинациях.

Из вышесказанного вытекает задача расчета и выбора трубопроводов экономически выгодных; надежных; обеспечивающий соответствующий срок эксплуатации.

Определяемыми величинами при выборе трубопровода являются: условный диаметр трубы d у; материал из которого изготовлен трубопровод; толщина стенки.

На выбор определяемых величин влияет целый ряд факторов, приведенных в таблице 7.1.

Таблица 7.1.

| Определяемая величина | Влияющие факторы |

| Внутренний диаметр трубы | Объем, расход. Скорость движения рабочей жидкости. Вязкость рабочей жидкости. Гидравлическое сопротивление. |

| Материал трубы | Показатели прочностных свойств. Возможность обработки (свариваемость, отбортовка, гибка). Коррозия Допустимый температурный диапазон применения внешней среды и рабочей жидкости. |

| Толщина стенки трубы | Рабочее давление. Требуемые или предписанные коэффициенты запаса. Занижение толщины стенки обусловленное технологией изготовления. Коррозия внутренней и внешней поверхностей. Прочностные свойства материала трубы. Температура: рабочая и окружающего воздуха. Стандартизация размеров. |

7.2. Определение условного диаметра

Для определения внутреннего диаметра трубопровода используется расход рабочей жидкости через живое сечение трубопровода и скорость течения рабочей жидкости.

Таблица 7.2.

| Всасывающая линия | Напорная линия | Сливная линия | ||

| Кинематич. вязкость n, мм2/с |  , м/с , м/с | Давление, атм |  , м/с , м/с |  , м/с , м/с |

| 0,6 | 2,5 до 3 | 1,7 до 4,5 | ||

| 0,75 | 3,5 до 4 | |||

| 1,2 | 4,5 до 5 | |||

| 1,3¸1,5 | 5 до 6 | |||

| > 200 |

При выборе скорости течения рабочей жидкости в трубопроводе руководствуются тем, что повышение ее приводит к увеличению сопротивления и соответственно потере мощности, а снижение – к увеличению массы и размеров трубопровода. На основании практики фирма «Mannesman Rexroth» [13] рекомендует ориентировочные значения допустимой  скорости для трубопроводов (таблица 7.2.).

скорости для трубопроводов (таблица 7.2.).

Согласно рекомендациям [5] при расчете условного диаметра трубы необходимо выбирать следующие допустимые скорости:

— для всасывающих линий  £ 1,6 м/с;

£ 1,6 м/с;

— для сливных линий  »2 м/с;

»2 м/с;

— для напорных магистралей допкстимая скорость зависит от давления (таблица 7.3)

Таблица 7.3.

| р ном, МПа | 2,5 | 6,3 | ||||

, м/с , м/с | 3,2 | 6,3 |

Зная расход жидкости Q и задавшись допустимой скоростью движения жидкости, определяют условный диаметр по формуле:

, м.

, м.

Полученное значение  округляют до ближайшего по ГОСТ 16516-80 ([5], стр. 7).

округляют до ближайшего по ГОСТ 16516-80 ([5], стр. 7).

7.3. Определение толщины стенки

При расчете на продольный разрыв трубы разделяются на тонкостенные  и толстостенные i < 16

и толстостенные i < 16

Толщину стенки тонкостенных труб нагруженных внутренним статическим давлением с учетом возможного отклонения диаметра и толщины стенки определяют по формуле:

где р – максимальное давление рабочей жидкости;

d, S – наружный диаметр и толщина стенки трубы;

m = 0,3 – отклонение по диаметру трубопровода в мм (ГОСТ 8734-58) ([13], стр. 366);

sр – допустимое напряжение материала трубопровода при растяжении (по окружности), которое обычно выбирается равным 30-35% временного сопротивления материала трубопровода;

n = 0,9 – коэффициент, учитывающий отклонение по толщине стенки трубопровода (ГОСТ 8734-58).

Для расчета толстостенного трубопровода, в котором напряжение изменяется от максимального значения на внутренней стенке до минимального на наружной стенке применяют формулу Ляме:

.

.

Трубопроводы многих машин подвергаются одновременным нагрузкам статического и динамического характера. Ко вторым относятся нагрузки, возникающие при частотных колебаниях трубопровода обусловленные пульсацией давления жидкости, гидравлическими ударами, а также колебаниями самих трубопроводов.

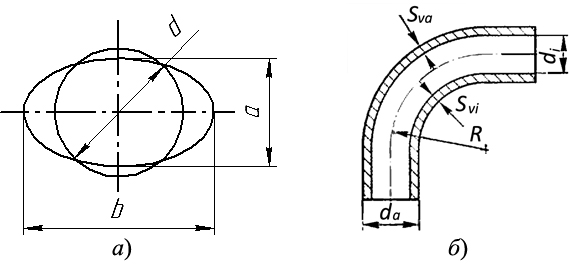

Наблюдения показывают, что значительное число случаев усталостных разрушений трубопроводов и в особенности при пульсациях давления вызвано нарушением цилиндричности поперечного сечения (наличием овальности) (рис.7.1, а).

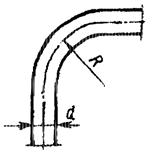

Рис.7.1. – Овальность трубопровода (а) и радиус изгиба трубы (б)

На основании опыта эксплуатации установлено, что предельно допустимой овальностью для стальных трубопроводов является:

,

,

где а и b – размеры малой и большой осей овала.

При расчете толщины стенки трубных колен надо учитывать, что за счет процесса гибки предполагается занижение толщины стенки, а также действие различных нагрузок на внешнюю и внутреннюю поверхности колена. Поскольку в зоне максимальной кривизны обычно имеет место максимальная овальность сечения трубопровода, эта зона является наиболее вероятным местом разрешения особенно в условиях высоких пульсирующих давлений. Не допускается увеличенное занижение толщины стенки и увеличение предельно допустимой овальности при гибке труб. Поэтому и радиусы загиба не должны иметь слишком малой величины (рис.7.1, б).

Рекомендуется принимать радиус изгиба R > 3∙ d.

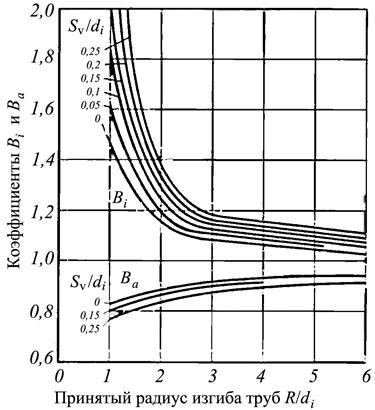

Получающиеся толщины стенок по внутреннему и наружному радиусам рассчитываются по формулам:

,

,

Коэффициенты Bi и Ba определяются по диаграмме (рис. 7.2) в зависимости от принятого радиуса загиба R/di и параметра S v /di.

Рис.7.2. – Коэффициенты для расчета толщины стенки трубных колен

Для тонкостных труб S v /di £ 0,02: ,

,

7.4. Определение радиуса изгиба труб

Наименьший радиус изгиба труб зависит от диаметра трубы, материала трубы, толщины стенки, способа изготовления трубы и способа изгиба. Радиусы изгиба стальных бесшовных труб даны в различных справочниках ([14], стр. 228-229).

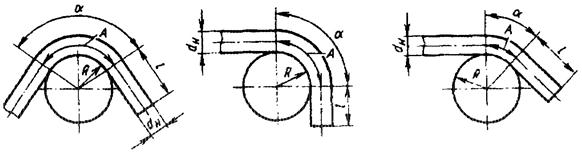

Наименьшие радиусы изгиба труб и наименьшие длины прямых участков (рис. 7.3). Длина изогнутого участка А определяется по формуле:

,

,

где R – наименьший радиус изгиба, мм;

d н – наружный диаметр трубы, мм.

Рис. 7.3. – Радиусы изгиба труб

Наименьшая длина прямого участка необходима для зажима конца трубы при изгибе.

Зависимость радиуса изгиба стальных труб от диаметра и толщины стенок дана в таблице 7.4.

Таблица 7.4.

| Диаметр трубы d | Наименьший радиус изгиба при толщине стенки |

| До 2 | Свыше 2 | |

| От 5 до 20 | 4 d | 3 d |

| От 20 до 35 | 5 d | 3 d |

| От 35 до 60 | -- | 4 d |

| От 60 до 140 | -- | 5 d |

7.5. Проектирование трубопроводных систем

Система трубопроводов – это соединительные трубопроводы между гидравлическими агрегатами и потребителями.

При проектировании исходят из выбранных, имеющихся в продаже трубопроводов и соединительных элементов для них, прокладывают трассу трубопровод и выбирают крепление труб. При этом необходимо учитывать следующие аспекты:

— возможность монтажа и демонтажа трубопровода;

— безопасность;

— возможность обзора;

— качество материалов;

— наружная и внутренняя консервация;

— чистота трубопроводов.

Для уменьшения возможности скопления механических загрязнений и исключения остатков технологических загрязнений гидролинии необходимо делать плавными, без резких изгибов, переходов и глухих камер, а их внутренние поверхности обрабатывать очень чисто, иногда прибегая к полированию. Иногда по условиям компоновки применяют резкие изгибы каналов в виде Г-образных штуцеров и сложных сверлений в корпусе или резкие переходы от одного сечения к другому.

7.6. Соединения труб

Различают следующие способы соединений: неразъемный и разъемный. Под неразъёмными соединениями в гидравлических системах понимают соединения труб сваркой или пайкой, соединяются их в «бесконечную» цепочку. В сварных и паяных соединениях штуцеры, фланцы, пояски, трубы, колена и другие фасонные детали привариваются друг к другу. Этот способ не дает возможности изменения системы трубопроводов.

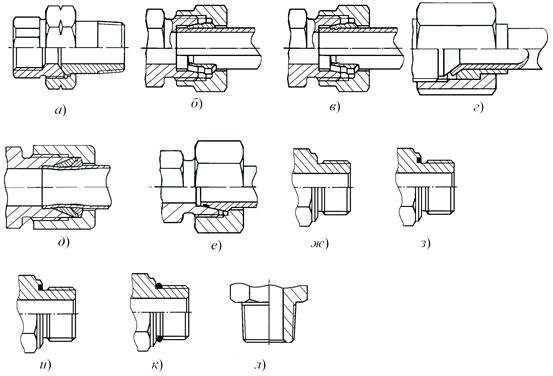

При разъемных соединениях трубы сначала соединяются с резьбовым элементом или фланцем. Это может выполняться различными способами: резьбовые соединения сфера по конусу; резьбовые соединения с врезными кольцами; резьбовые соединения с зажимными кольцами; резьбовые соединения в отбортовкой; резьбовые соединения с коническим штуцером под сварку; фланцевые соединения.

Все трубные соединения выполняют функции фиксации и уплотнения. Кроме того различают резьбовые соединения труб и резьбовые соединения элементов системы (вентилей, опорных плит, блоков управления, насосов).

Резьбовое соединение сфера по конусу (рис. 7.4, а).Это соединение выполняется при помощи резьбы на трубе. Уплотнение обеспечивается работой металла по металлу. Фиксация осуществляется за счёт резьбы. Используются для вспомогательных целей в диапазоне низкого давления.

Резьбовые соединения с врезными кольцами. Наиболее применяемый способ трубного соединения. Врезное кольцо насаживается на трубу при помощи специального устройства и выполняет функцию фиксации и уплотнения резьбового элемента, выполняется металлом по металлу. Фиксация кольца относительно резьбового соединительного элемента выполняется при помощи накидной гайки. Эти соединения имеют утечки, из-за уплотнения металла по металлу. В настоящее время устанавливаются одинарные (рис. 7.4, б) и двойные (рис. 7.4, в) врезные кольца.

Рис. 7.4. – Виды соединений трубопроводов

Двойное врезное кольцо повышает фиксацию и уплотнение за счет врезания в тело трубы по двум линиям.

Одним из основных признаков всех резьбовых соединений с врезными кольцами является наличие внутреннего конуса с углом 24° на соединительном резьбовом элементе.

Резьбовые соединения с уплотняющей отбортовкой (рис. 7.4, г). Фиксация достигается при помощи отбортовки конца трубы, прижимающейся к проточке на штуцере. Уплотнение «металл по металлу» работает при помощи опорного кольца

Резьбовые соединения с зажимным кольцом (рис. 7.4, д). В этих соединениях должны использоваться нестандартные резьбовые соединительные элементы. Они образуют ответную деталь резьбовому соединению с врезными кольцами, в котором фиксация обеспечивается зажимом кольца на поверхности трубы. Уплотнение «металл по металлу» для трубы и для резьбового соединительного элемента.

Резьбовые соединения с коническим штуцером под сварку (рис. 7.4, е). В этом соединении конический штуцер приваривается к трубе. Уплотнение между штуцером и соединением эластичное. Фиксация обеспечивается при помощи накидной ганки и сварного шва

Резьбовое присоединение компонентов системы. Во всех присоединениях фиксация между ввертываемым элементом и компонентом системы обеспечивается за счёт резьбы. Резьбовые шейки отличаются только видом уплотнения резьбового элемента относительно подключаемых компонентов системы:

• Уплотнительная кромка (рис. 7.4, ж). На резьбовых шейках протачивается уплотнительная кромка, обеспечивающая уплотнение «металл по металлу» на компонентах системы. Необходимым условием является перпендикулярность уплотняющей поверхности к резьбе и отсутствие каких либо поперечных рисок.

• Резьбовой соединительный элемент с О-образной прокладкой (рис. 7.4, з). При использовании такого соединительного элемента уплотнение обеспечивается за счёт О-образной прокладки. Необходимым условием является перпендикулярность уплотняющей поверхности к резьбе и отсутствие каких либо поперечных рисок. Эластичное уплотнение.

• Резьбовое соединение с профильной прокладкой (рис. 7.4, и). В этих соединениях устанавливается уплотняющее кольцо прямоугольного сечения. Выход резьбы в отверстии должен быть полностью зачищен от заусенцев для обеспечения безопасности уплотнительного кольца. Прижимная поверхность должна быть перпендикулярной к резьбе.

• Резьбовое соединение с О-образной прокладкой под резьбовым отверстием (рис. 7.4, к). В этом соединении О-образная прокладка закладывается в канавку выхода резьбы резьбовой шейки.

• Коническая резьба (рис. 7.4, л). Уплотнение «металл по металлу». Обычно они используются с посадкой на клеящие вещества. Отличаются высокой опасностью разрыва и произвольным положением конца соединяемой трубы.

7.7. Правила монтажа трубопроводов

1) Ко всем элементам трубопровода нужно иметь свободный доступ.

2) Трубопроводы должны отсоединяться без снятия агрегатов.

3) При большой длине трубопровода необходимо предусматривать компенсацию температурных расширений.

4) Гидравлические трубопроводы следует проектировать без местных возвышений, чтобы в них не собирался воздух.

5) Смонтированную систему обычно проверяют на герметичность (обычно полуторным давлением), затем производят поджим, подтяжку всех резьбовых соединений.

6) Для закрепления трубопроводов на длинных участках трубы необходимо из крепить к раме с помощью различных опор, скоб, хомутов.

Скобы для крепления трубопроводов согласно ГОСТ 16687-71, 16688-71, 16689-71, 16690-71 ([14], стр. 314-318)

Расстояние между скобами или опорами выбирают в зависимости от наружного диаметра трубы (таблица 7.5)

Таблица 7.5.

| Наружный диаметр | ||||||||

| Расстояние между опорами |

Опоры и скобы часто используются с резиновой обкладкой для снижения передачи корпусного шума (вибрации).

7.8. Выбор трубы и материала трубы

В качестве трубопроводов гидравлических систем применяют бесшовные стальные цилиндрические трубы и реже сварные стальные трубы из цветных металлов. Широкое применение находят рукава высокого давления.

Материал труб должен обладать хорошей возможностью механической обработки (сварка, гибка, развальцовка) и соответствием по наружному диаметру при использовании резьбовых соединений. В силу возможного действия высокого давления применение сварных труб ограничено (в основном сливные и всасывающие трубопроводы). Их не желательно применять на резьбовых соединениях с врезными кольцами и на развальцовке.

7.9. Рукава высокого давления (шланги)

Рукава высокого давления являются элементами энергопередачи (передача рабочей жидкости под давлением) в гидросистемах. Кроме этого они компенсируют движения трубопроводов – являются продольными компенсаторами на длинных участках систем. Шланговые линии состоят из собственно шлангов и соответствующей арматуры. При этом арматура согласуется с системой соединений, принятой для данных трубопроводов.

Выбор арматуры зависит от системы трубопроводной обвязки: соединения с уплотняющей отбортовкой; с врезными кольцами; на приварных конусах или на фланцах. Используемая в гидравлических системах арматура изготавливается из стали.

При выборе шлангов необходимо в общем исходить из объемного расхода и рабочего давления. Кроме того при выборе шланга необходимо учитывать стойкость материалов шланга к рабочей жидкости и внешнюю рабочую температуру; влияние внешних условий.

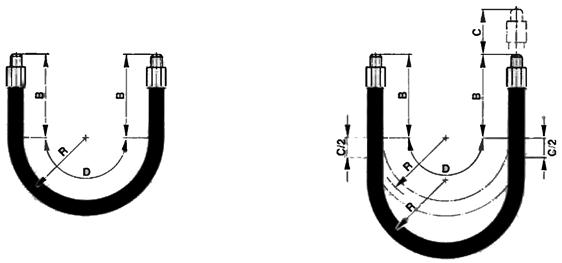

а) б)

Рис. 7.5. – Расчет жестко установленных (а) и жестко передвижных (б) шлангов

В напорных шланговых линиях скорость движения жидкости (кроме всего прочего и по причинам уровня шума) не должна превышать 3 м/с. В линиях возврата эта величина тоже не должна превышаться. Рабочее давление должно быть не более 1/4 от давления разрыва шланга. Это учтено в каталожных данных по допустимым рабочим давлениям.

Необходимая длина шланговой линии должна рассчитываться при этом необходимо учитывать минимальный радиус изгиба и зону не имеющую изгиб (рис. 7.5).

Причем для жестко установленных линий общая длина определяется по формуле:  , мм

, мм

где R – минимальный радиус изгиба, мм;

В – дополнительная длина, мм.

Для жестко передвижных линий общая длина определяется по формуле:  , мм.

, мм.

Расчетные данные определяются по таблице 7.6. [13].

Таблица 7.6.

| Внутренний диаметр D y, мм | |||||||||

| Дополнительная длина В, мм | |||||||||

| Минимальный радиус изгиба R, мм |

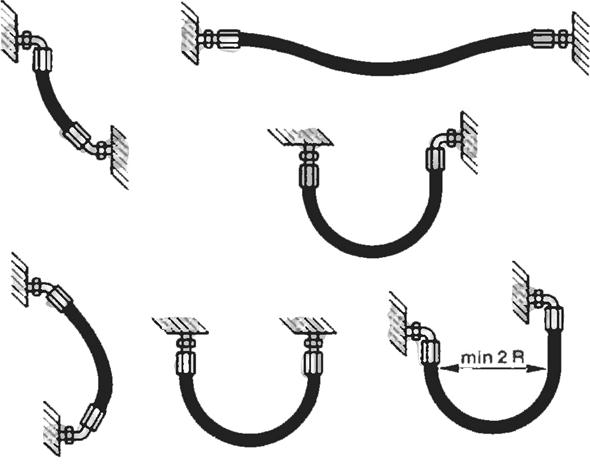

7.10. Требования к монтажу гибких рукавов

Правильная прокладка шланговых линий повышает срок их эксплуатации. При проектировании шланговых линий необходимо выполнять следующие требования:

1) шланговая линия должна монтироваться так, чтобы на нее действовала только нагрузка от собственного веса и не было перегиба в местах заделки;

2) около шланговой арматуры должен оставаться прямой участок рукава;

3) резкие изгибы и скручивание рукава недопустимы;

4) необходимо предусмотреть, чтобы при работе не было трения рукава один о другой и о детали конструкции;

5) необходимо использовать угловые адаптеры и фитинги для исключения острых углов изгиба шланга;

6) в связи с изменением ориентации рукава высокого давления в пространстве под воздействием давления, при его прохождении вблизи острых углов, используйте пружинную защиту;

7) не закрепляйте вместе линии высокого и низкого давления;

8) избегайте перекручивания рукава при его установке и эксплуатации.

Все эти требования наглядно показаны на рис. 7.6.

Рис. 7.6. – Примеры правильной прокладки шланговых линий

В схемах трубопроводы и шланги обозначаются как показано в таблице 7.7 [15].

Таблица 7.7.

| Трубопровод | Детали соединений трубопроводов: | ||

| - линии всасывания, напора, слива |  | - тройник |  |

| - линии управления, дренажа, выпуска воздуха |  | - крестовина |  |

| Соединение трубопроводов |  | - отвод (колено) |  |

| Пересечение трубопроводов без соединения |  | Сифон (гидрозатвор) |  |

| Продолжение таблицы 7.7. | |||

| Место присоединения: | Поворотное соединение: | ||

| - несоединенное (закрыто) |  | - однолинейное |  |

| - соединенное |  | - трехлинейное |  |

| Трубопровод гибкий, шланг |  или или  | Быстроразъемное соединение без запорного элемента (соединенное или разъединенное) |  или или  |

| Изолированный участок трубопровода |  | Быстроразъемное соединение с запорным элементом (соединенное и разъединенное) |  или или  |

| Соединение трубопроводов разъемное: | Конец трубопровода под разъемное соединение: | ||

| - общее обозначение |  | - общее обозначение |  |

| - фланцевое |  | - фланцевое |  |

| - штуцерное резьбовое |  | - штуцерное резьбовое |  |

| - муфтовое резьбовое |  | - муфтовое резьбовое |  |

| - муфтовое эластичное |  | - муфтовое эластичное |  |

| 21 Место сопротивления с расходом: | |||

| - зависящим от вязкости рабочей среды |  | - не зависящим от вязкости рабочей среды (шайба, диафрагма) |  |

2014-02-09

2014-02-09 3686

3686