Общие сведения и техническая характеристика.

Системы компьютер - печатная форма.

Технология Computer-to-Plate (компьютер-печатная форма, сокращенно называемая CtP) - это способ изготовления печатных форм, при котором изображение на форме создается тем или иным методом на основе цифровых данных, полученных непосредственно из компьютера. При этом полностью отсутствуют какие-либо промежуточные вещественные полуфабрикаты: фотоформы, репродуцируемые оригинал-макеты, монтажи и т.д.

В настоящее время по технологии CtP изготовляют формы офсетной, высокой, флексографской и глубокой печати. Для записи изображения на формный материал при изготовлении офсетных и фотополимерных форм высокой и флексографской печати применяются устройства двух принципиально разных типов. К первому типу устройств, получивших широкое распространение, относятся лазерные экспонирующие установки, которые называются рекордерами (от англ. Recorder) или плейт-сеттерами (от англ. Platesetter). В этих установках один или несколько лазеров, используя свое мощное световое или тепловое излучение, поэлементно создают соответственно на светочувствительных или термочувствительных формных материалах изображение. После обработки экспонированных формных материалов получают печатную форму. В устройствах второго типа используется мощная УФ-лампа, экспонирующая формный материал. При этом экспонирование осуществляется через специальный чип DMD, содержащий множество управляемых микрозеркал, или светопереключаемую линейку LSA, элементы которой могут пропускать свет под действием управляющих сигналов.

Следует отметить, что офсетная печатная форма с помощью лазерного экспонирующего устройства может быть изготовлена непосредственно на формном цилиндре печатной машины. Печатная машина, оснащенная одним или четырьмя лазерными экспонирующими устройствами, относится соответственно к классу однокрасочных или четырехкрасочных цифровых печатных машин. Технология применения цифровых печатных машин, в которых лазер записывает изображение на офсетную форму, получившая название «Computer-to-Press» (CtPress), не требует использования рекордеров для записи форм и процессоров для их обработки. Формы глубокой печати изготовляют непосредственно на электронных и лазерных гравировальных автоматах, управляемых ЭВМ системы допечатной подготовки изданий.

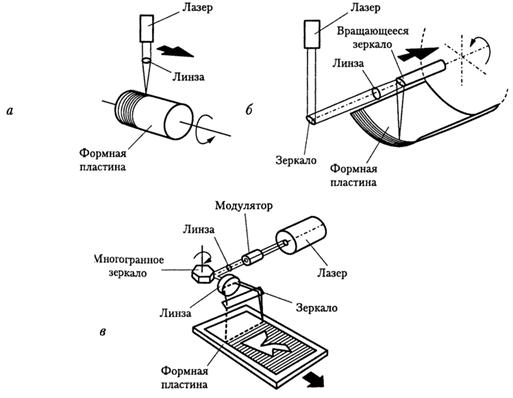

В современных системах CtP, ориентированных на изготовление офсетных и фотополимерных форм высокой и флексографской печати, применяют лазерные рекордеры трех основных типов (рис. 16.1):

- барабанные, выполненные по технологии «внешний барабан», когда форма расположена на наружной поверхности вращающегося цилиндра;

- барабанные, выполненные по технологии «внутренний барабан», когда форма расположена на внутренней поверхности неподвижного цилиндра;

- планшетные, когда форма расположена в горизонтальной плоскости неподвижно или совершает движение в направлении, перпендикулярном направлению записи изображения.

Рис. 16.1. Способы экспонирований формных пластин: а - на внешней поверхности барабана; б - на внутренней поверхности барабана; в - на плоскости.

Такое построение рекордеров объясняется прежде всего сходством их конструкций с фотонаборными автоматами для экспонирования пленок. Внутрибарабанный, внешнебарабанный и планшетный принципы построения рекордеров имеют свои достоинства и недостатки.

Если рассматривать тенденцию дальнейшего развития систем CtR то можно заметить, что для форматов печатных форм до 70x100 см существуют одинаковые условия для обоих принципов записи изображений. Для больших форматов печатных форм определенные преимущества имеет техника с внешним барабаном. Планшетный способ широко применяется в области форматов до 50x70 см для газетного производства. Причем в последнем случае его преимущества объясняются именно небольшими форматами и достаточностью относительно низких разрешений.

В настоящее время в рекордерахдля экспонирования печатных форм применяются следующие типы лазерных источников света:

- аргон-ионный голубой лазер с длинной волны 488 нм;

- гелий-неоновый красный лазер с длиной волны 633 нм;

- маломощный красный лазерный диод с длиной волны 670 нм;

- инфракрасный мощный лазерный диод с длиной волны 830 нм, который получил распространение для экспонирования термочувствительных пластин, требующих более высоких энергетических затрат, и применяется в рекордерах с внешним барабаном;

- зеленый лазер на иттрий-алюминиевом гранате с двойной частотой ND YAG с длиной волны 532 нм;

- фиолетовый лазерный диод с длиной волны 400-410 нм, который позволяет использовать обычные светочувствительные пластины, применяемые для контактного копирования.

В зависимости от типа источника лазерного излучения различные фирмы предлагают специальные формные пластины, которые можно разделить на:

- фотополимерные,

- серебросодержащие,

- с гибридными слоями,

- с термочувствительными слоями.

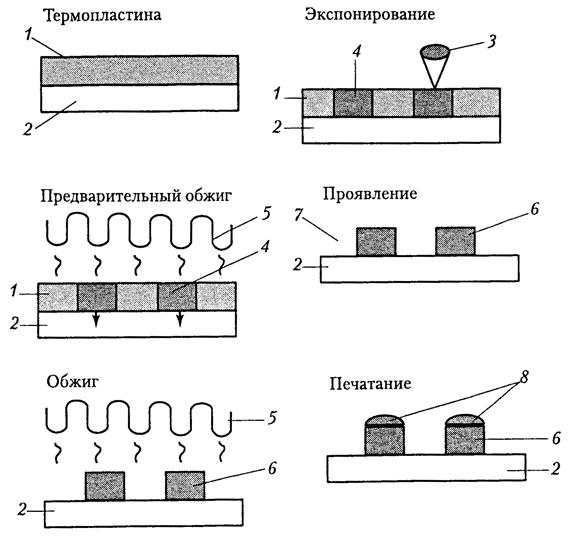

Рис. 16.2. Технологический процесс записи и обработки термопластин:

7 - эмульсионный слой (термополимер); 2 - алюминиевая подложка; 3 - луч лазера; 4 - экспонированный термополимер; 5 - нагревательный элемент; 6 – печатающие элементы формы; 7 - проявляющий раствор; 8 - печатная краска

Процесс обработки этих пластин после экспонирования состоит из трех ступеней (рис. 16.2).

Предварительный обжиг. Поверхность формы подвергается обжигу примерно в течение 30 с при температуре 130-145°С. Этот процесс укрепляет печатающие (чтобы они не смогли раствориться в проявителе) и размягчает пробельные элементы. Предварительный обжиг является обязательной операцией. После предварительного обжига, перед тем как попасть в проявочный процессор, пластина проходит через охлаждающий конвейер.

Проявление. Стандартный позитивный проявочный процесс: погружение, обработка щетками, фильтрация и рециркуляция, гуммирование и, наконец, форсированная воздушная сушка.

Обжиг. После обработки пластина подвергается обжигу в течение 2,5 мин при температуре от 200 до 220°С, чтобы обеспечить ее прочность и большую тиражестойкость.

Для изготовления офсетных форм с использованием технологии экспонирования термопластин необходим комплекс оборудования, состоящий из трех основных устройств:

- рекордера для термального экспонирования,

- печи для обжиг,

- процессора для проявления пластин.

Основными характеристиками процесса и оборудования, от которых зависит качество печатных форм, являются:

для рекордера - фокусировка луча, мощность лазера, частота вращения барабана;

для печи (при предварительном обжиге) - температура (высокая - вуалирование, низкая - участки изображения вымываются или отслаиваются) и скорость транспортера (высокая - участки изображения вымываются или отслаиваются, низкая - вуалирование);

для процессора - скорость перемещения (высокая - вуалирование, низкая - участки изображения вымываются или отслаиваются);

температура проявителя (высокая - вуалирование, низкая - участки изображения вымываются или отслаиваются, уменьшается срок эксплуатации проявителя);

темп добавления проявителя (высокий - потери химического раствора, низкий-уменьшается срок эксплуатации проявителя, что приводит к вуалированию); дата изготовления проявителя (старый - вуалирование).

Для получения высококачественной печатной продукции основополагающее значение имеет растрирование полутоновых иллюстраций и растровых полей. В цифровой допечатной технологии растровая точка создается при помощи вычислений по различным формулам в программе. Физически же в CtP-техно-логии растровая точка впервые появляется только на формной пластине и создает основу для результата процесса печати. Если растровая точка подвержена отклонениям и нельзя сохранить в процессе печати ее физическое увеличение или ясно определить ограничения по краске и увлажнению, то эти отклонения будут усиливаться в течение печатного процесса. Искаженное представление растровой точки, а именно то, какой она получается на форме и какой она воспроизводится на печатном оттиске, называют растискиванием. Растискивание является главной причиной отклонения процесса печати от нормального хода и ухудшения качества продукции.

Термопластины чувствительны только к определенной длине волны энергии экспонирования и без всякой градации (нет понятия «больше-меньше», а только «да - нет»). Если энергии имеется меньше, чем необходимо, то пластина не проэкспонируется; если больше, то это не имеет значения и никаких дальнейших последствий. Благодаря такому цифровому свойству («да-нет») качество форм становится предсказуемым и контролируемым.

Эти две проблемы - форма лазерной точки и соответствующий ей профиль распределения энергии, оказывающие негативное воздействие на точность, предсказуемость и стабильность процесса, - могут быть решены при экспонировании пластин квадратной лазерной точкой, у которой фактически нет перераспределения энергии лазера по площади от ее центра к краям. Благодаря своей форме квадратные точки прилегают друг к другу очень точно, что позволяет получить в итоге растровую точку нужной формы. Из-за отсутствия перераспределения энергии лазерная точка прогнозируема и однородна. Поэтому лазерные точки, создающие на пластине растровую точку, от которой зависит результат печати, в большинстве случаев предсказуемы. При этом полностью исключено неконтролируемое приращение точки, что сокращает время настройки печатной машины и уменьшает отходы бумаги и краски.

2014-02-09

2014-02-09 1745

1745