ОСНОВНЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ЗАГОТОВОК

Заготовка может быть штучной (мерной) или непрерывной, например, пруток горячекатаного проката, из которого путем его разрезки в процессе изготовления могут быть получены отдельные штучные заготовки.

Заготовка каждого вида может быть получена одним или несколькими способами, родственными базовому. Так, например, отливка может быть получена литьем в песчаные, оболочковые формы, в кокиль и т. д.

Литьем получают заготовки практически любых размеров как простой, так и очень сложной конфигурации практически из всех металлов и сплавов. Годовой объем выпуска отливок в Российской Федерации составляет более 5000 тыс. тонн, из них на долю чугунных отливок приходится около 75 %, стальных - 18 %, отливок из цветных сплавов - до 7 %, однако доля последних постоянно возрастает [15], что, в принципе, соответствует мировым тенденциям развития литейного производства.

Обработкой металлов давлением получают кованые и штампованные заготовки, а также машиностроительные профили. Ковка применяется в единичном, мелкосерийном производстве, а также при изготовлении очень крупных, уникальных заготовок и заготовок с особо высокими требованиями к объемным свойствам материала. Штамповка позволяет получить заготовки, близкие по конфигурации к готовой детали. Механические свойства заготовок, полученных обработкой давлением, выше, чем литых.

Максимальный объем выпуска поковок в Российской Федерации составлял около 8 млн. тонн. В объеме выпуска поковок на долю кованых приходится около 33 %, штампованных - около 67 %. В 1998 году выпуск штамповок в России составил 16 % их мирового производства.

Заготовки, получаемые путем разрезки проката, применяют в единичном - серийном производствах. Прокат выбранного профиля превращают в штучные (мерные) заготовки, из которых последующей механической обработкой изготовляют детали. Совершенство заготовки определяется близостью выбранного профиля проката поперечному сечению детали (с учетом припусков на обработку).

Сварные заготовки изготовляют из отдельных составных элементов, соединяемых между собой с помощью различных способов сварки. В комбинированной заготовке, кроме того, каждый составной элемент представляет собой самостоятельную заготовку соответствующего вида (отливка, штамповка и т. д.), изготовленную выбранным способом по самостоятельному технологическому процессу. Сварные и комбинированные заготовки значительно упрощают создание конструкций сложной конфигурации. Неправильная конструкция заготовки или неверная технология сварки могут привести к дефектам (коробление, пористость, внутренние напряжения), которые трудно исправить механической обработкой.

Заготовки, получаемые методами порошковой металлургии, по форме и размерам очень точно соответствовать готовым деталям и требуют лишь незначительной, отделочной обработки.

Развитие машиностроения приводит к появлению новых видов заготовок, в частности, заготовок из конструкционной керамики, применяемых при изготовлении теплонапряженных и (или) работающих в агрессивных средах деталей.

Заготовку перед первой технологической операцией процесса изготовления детали называют исходной заготовкой.

Как продукт заготовительного производства заготовку, в принципе, можно характеризовать теми же показателями качества, что и готовую деталь. Вместе с тем, заготовка не является конечным продуктом машиностроительного производства в целом. Поэтому ее качество принято характеризовать лишь некоторыми из показателей качества, важнейшими из которых являются:

1) точность размеров основных (заданных) поверхностей;

2) отклонения пространственного расположения основных (заданных) поверхностей;

3) шероховатость основных (заданных) поверхностей;

4) глубина дефектного слоя основных (заданных) поверхностей;

5) твердость основного материала.

Качество заготовок деталей высокой ответственности дополнительно могут характеризовать значения показателей физико-механических свойств, определяемых экспериментально в результате исследования образцов, вырезанных из заготовок, например, дисков турбин газо-турбинных двигателей (ГТД), а также сведения об ориентированности структуры материала заготовок рабочих лопаток турбин ГТД.

Качество заготовки зависит от технологических свойств ее: материала, ее вида и способа изготовления. Так, например, качество отливки зависит от условий кристаллизации металла в форме, определяемых способом литья. В некоторых случаях внутри стенок отливок возможно образование дефектов (усадочные рыхлоты, пористость, горячие и холодные трещины), которые обнаруживаются только после черновой механической обработки.

Важнейшими показателями технологичности заготовки являются: коэффициент использования материала, трудоемкость изготовления, технологическая себестоимость.

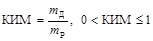

Коэффициент использования материала (КИМ) определяют из выражения:

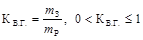

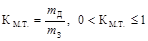

где m Д - масса готовой детали; m Р - масса всего израсходованного для ее изготовления материала, включая массу литников, облоя, окалины, брака и т. п. Различают также коэффициент выхода годного материала (металла) в заготовительном производстве (KВ.Г.) и коэффициент массовой точности (КМ.Т.):

где m З - масса заготовки.

КИМ = KВ.Г. КМ.Т..

Коэффициент использования материала характеризует общий расход материала на изготовление данной детали. Большее значение КИМ соответствует более совершенной (менее материалоемкой) заготовке. Коэффициент выхода годного материала характеризует расход материала в заготовительном производстве, уровень брака, объемы технологических отходов и т.п.

Средние по машиностроению значения рассматриваемых коэффициентов для основных видов заготовок из черных металлов и сплавов представлены в табл. 3.1.

| 3.1. Средние значения коэффициентов KВ.Г., КМ.Т., КИМ для заготовок из черных металлов и сплавов | |||

| Вид заготовки | KВ.Г. | КМ.Т. | КИМ |

| Литье | 0,7...0,5 | 0,85...0,8 | 0,60...0,40 |

| Обработка давлением | 0,95...0,65 | 0,7...0,55 | 0,67...0,36 |

| Прокат | 0,9...0,75 | 0,7...0,50 | 0,63...0,38 |

Стремление к максимальному ресурсосбережению, созданию безотходного производства делает насущной необходимостью повышение КИМ до уровня современных требований: при КИМ ≥ 0,98 производство (технологию) считают безотходными; при 0,9 ≤ КИМ < 0,98 производство считают малоотходным; современному среднему уровню требований ресурсосбережения отвечает 0,78 ≤ КИМ < 0,9.

2014-02-09

2014-02-09 6178

6178