Способы обработки металлов давлением

Способы обработки металлов давлением по производственному назначению подразделяют на два вида.

1. Металлургические, предназначенные для получения заготовок постоянного поперечного сечения (прутков, проволоки, листов и др.), применяемых для изготовления деталей с помощью предварительного пластического формоизменения и обработки резанием. Основными металлургическими способами обработки давлением являются прокатка, волочение и прессование.

2. Машиностроительные, предназначенные для получения деталей или заготовок, имеющих форму и размеры, приближенные к форме и размерам деталей; в машиностроении основными способами получения заготовок обработкой давлением являются ковка и штамповка.

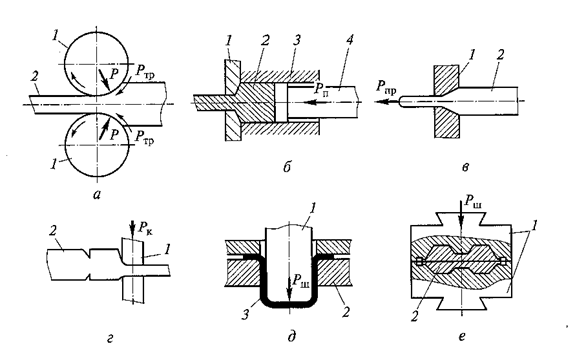

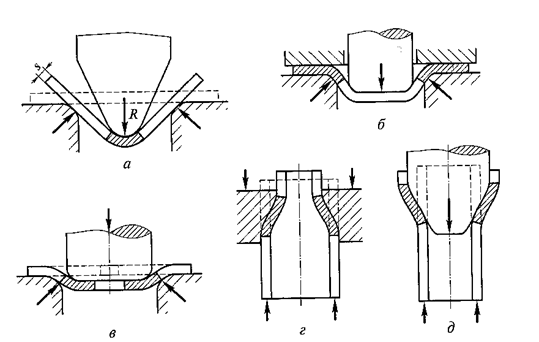

Прокатка (рис. 3.10, а) заключается в обжатии заготовки 2 между вращающимися валками 1.

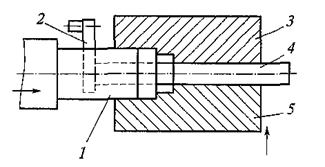

Прессование (рис. 3.10, 6) заключается в продавливании толкателем 4 заготовки 2, находящейся во втулке 3, через отверстие матрицы 1.

Волочение (рис. 3.10, в, г) заключается в протягивании заготовки 2 через сужающуюся полость матрицы 1; при этом поперечное сечение заготовки принимает форму поперечного сечения отверстия матрицы.

Штамповкой (рис. 3.10, д) изменяют форму и размеры заготовки с помощью специального инструмента — штампа.

Листовой штамповкой получают плоские и пространственные детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). При листовой штамповке (рис. 3.10, д) заготовка 3 деформируется с помощью пуансона 1 и матрицы 2.

Ковкой (рис. 3.10, е) изменяют форму и размеры заготовки 2 путем последовательного воздействия универсальными инструментами 1 на отдельные участки заготовки.

При объемной штамповке (рис. 3.10, е) на заготовку, являющуюся отрезком прутка 2, воздействуют штампом 1, причем металл заготовки заполняет полость штампа, приобретая ее форму и размеры.

Рис. 3.10. Основные виды обработки металлов давлением: а - прокатка; б - прессование; в,г - волочение; д - листовая штамповка(один из процессов); е - ковка; Р - усилие прижатия прокатных валков; Ртр - усилие трения; Рп - усилие прессования;

Рпр - усилие протягивания; Рк - усилие ковки; Рш - усилие штамповки.

Ковка — способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она деформируется и постепенно приобретает заданные форму и размеры. Ковка является единственным способом изготовления крупных поковок (массой до 250 т): валов гидрогенераторов, коленчатых валов судовых двигателей, валков прокатных станов и т.д. Ковку обычно применяют в мелкосерийном или единичном производстве, а также для изготовления крупных поковок.

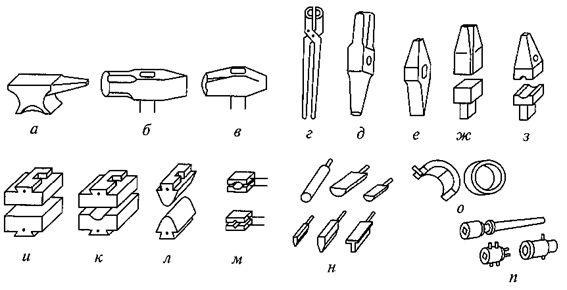

Ковка может быть свободной или в подкладных штампах, ручной или машинной, осуществляемой на паровоздушных молотах или на ковочных гидравлических прессах. При ручной ковке применяют наковальни, большие и малые молотки (кувалды и ручники), клещи для захвата и поддержания заготовки, бородки, зубила, подбойники, обжимки (рис. 3.11, а—з), при машинной ковке — бойки, обжимки, раскатки, пережимки, патроны (рис. 3.11, и-п).

Рис. 3.11. Инструмент для ручной и машинной ковки: а - наковальня; б - кувалда;

в - ручник; г - клещи; д - бородок; е - зубило; ж - подбойник; з - обжимка;

и - плоские бойки; к - вырезные бойки; л - закругленные бойки; м - обжимки;

н - раскатки; о - пережимки; п - патроны.

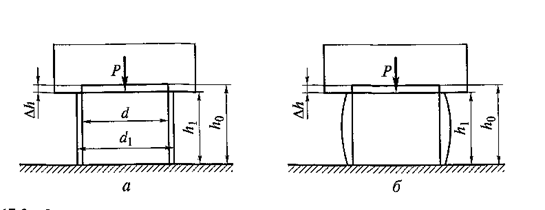

Основными операциями ковки являются осадка, высадка, протяжка, прошивка, отрубка, гибка. Осадкой называют такую технологическую операцию обработки давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения (рис. 3.12).

При этом осадка цилиндрического образца может рассматриваться без учета трения на торцах (рис. 3.12, а) (идеальный вариант) или при наличии трения на торцах (рис. 3.12, б) (реальный вариант). Для устойчивости при осадке цилиндрических заготовок высота заготовки h 0 должна быть не более 2,5 диаметров:

Рис. 3.12. Схемы осадки цилиндрического образца без трения на торцах (а - идеальный вариант) и при наличии трения на торцах (б - реальный вариант):

ho и h1 - исходный и конечный размеры обрабатываемого изделия; d - диаметр заготовки; d1 - диаметр детали; Δh - величина осадки; P - усилие осадки.

Высадка является разновидностью осадки. При этом металл осаживают лишь на части длины заготовки (рис. 3.13, а). Прошивка — операция получения полостей за счет вытеснения металла (рис. 3.13, б) с помощью инструмента — прошивки. Для получения требуемой формы детали используют подкладные штампы (рис. 3.14).

Рис. 3.13. Схемы высадки (а) и двусторонней прошивки (б).

Рис. 3.14. Схема штамповки в подкладных штампах.

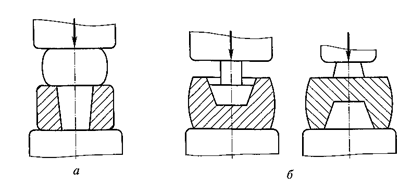

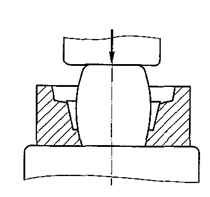

Горячая объемная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента, называемого штампом. При штамповке течение металла ограничивается поверхностями полостей или выступов в отдельных частях штампа. В конечный момент штамповки металл занимает всю замкнутую полость штампа (ручей) в соответствии с конфигурацией поковки. Благодаря этому горячей объемной штамповкой можно получать поковки сложной конфигурации с минимальными напусками (или без них) и с меньшими допусками, чем при ковке (рис. 3.15).

Рис. 3.15. Схемы штамповки в открытых (а) и закрытых (б) штампах: hзаз - зазор.

По наличию или отсутствию заусенца различают штампы открытые (рис. 3.15, а) и закрытые (рис. 3.15, б).

Штамповку подразделяют на холодную и горячую (в зависимости от температуры нагрева заготовок), формовочное, высадочное, прошивное и т.д. (по типу операций), молотовое и прессовое (по типу применяемого оборудования).

Основными деталями штампа являются пуансон и матрица. Штампы, предназначенные для молотовых и кривошипно-горячештамповочных прессов, состоят из верхней и нижней частей, на соприкасающихся поверхностях которых имеются ручьи для последовательного формообразования изделия. Изготавливают штампы из углеродистых и легированных (в основном хромом) штамповых сталей.

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В зазор вытекает заусенец (облой). По мере уменьшения зазора находящийся в нем металл интенсивно охлаждается, увеличивается предел текучести металла и возрастает сопротивление перемещению заусенца. Благодаря этому заполняется вся полость штампа, и только излишки металла вытесняются в заусенцы. Заусенцы впоследствии удаляются в специальных обрезных штампах.

При штамповке в закрытых штампах зазор между подвижной инеподвижной частями штампа достаточен для относительного перемещения частей штампа, но не для образования заусенца. Поэтому воизбежание незаполнения углов полости штампа или увеличения высоты поковки необходимо строго соблюдать равенство объемов заготовки металла и поковки.

К штамповке в закрытых штампах можно отнести штамповку выдавливанием. Горячая объемная штамповка применяется в крупносерийном или массовом производстве, позволяет получать поковки сложной конфигурации с минимальными напусками и меньшими (по сравнению со стандартными методами) допусками.

Производительность штамповки значительно выше, чем ковки. В то же время штамп — дорогостоящий инструмент, предназначенный для изготовления только одной конкретной поковки. Усилия при штамповке больше, чем при ковке одинаковых поковок. Поэтому масса поковок, изготавливаемых объемной штамповкой, редко превышает 20 кг.

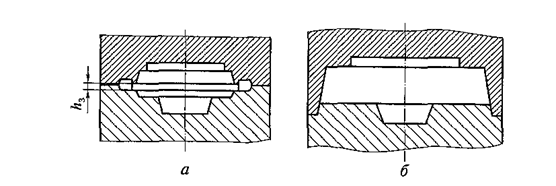

Основным оборудованием для ковки и штамповки являются ковочные и штамповочные молоты и прессы. Ковочный молот служит для обработки металлических заготовок ударами падающих частей. По роду привода молоты бывают паровоздушные (рис. 3.16, а), пневматические (рис. 3.16, б), механические, гидравлические.

Рис. 3.16. Принципиальные схемы молотов: а - паровоздушного:1 - баба; 2 - направляющие; 3 - поршень; 4 - цилиндр для подачи пар; 5 - нижний боек; б - пневматического: 1 - рабочий цилиндр; 2 - компрессорный цилиндр; 3 - поршень компрессорного цилиндра; 4 - шатун; 5 - вал; 6,7 - верхний и нижний золотник соответственно;

8 - поршень рабочего цилиндра; 9 - баба молота; 10 - верхний боек; 11 - нижний боек.

Паровоздушные молоты (см. рис. 3.16, а) приводятся в действие паром или сжатым воздухом под давлением 0,7... 0,9 МПа. Перемещение бабы 1 относительно направляющих 2 происходит при движении поршня 3 под действием сжатого пара или воздуха. При подаче пара (или воздуха) в верхнюю полость цилиндра впадающие части перемещаются вниз и наносят удар по заготовке, уложенной на нижний боек 5. При подаче пара (или сжатого воздуха) в нижнюю полость цилиндра падающие части поднимаются в верхнее положение.

Пневматические молоты (см. рис. 3.16, б) содержат два цилиндра: рабочий 1 и компрессорный 2. Поршень 3 компрессорного цилиндра перемещается шатуном 4 от кривошипного вала 5. При этом воздух поочередно сжимается (р = 0,3 МПа) в верхней или нижней полостях цилиндра и при нажатии на педаль или рукоятку, открывающую золотники 6 и 7, поступает в рабочий цилиндр 1. Рабочий цилиндр действует на поршень 8. Поршень вместе с массивным штоком 9 одновременно является бабой молота, в которой крепится верхний боек 10, При перемещении падающих частей вниз верхний боек ударяет по заготовке, уложенной на неподвижный нижний боек 11.

Основание ковочного молота (шабот) имеет массу, в 8 — 15 раз превышающую массу падающих частей. Шаботы штамповочных молотов еще массивнее — в 20 —30 раз больше массы падающих частей. Это обеспечивает высокий КПД удара (η= 0,8... 0,9) и высокую точность соударения частей штампа. Кроме того, для этой же цели молоты имеют усиленные регулируемые направляющие для движения бабы.

По способу работы различают молоты простого и двойного действия. В молотах простого действия падающая часть (баба) падает свободно под действием собственной силы тяжести, а в молотах двойного действия она дополнительно разгоняется. Скорость бабы высокоскоростных молотов может достигать 25 м/с, а у обычных молотов 3...6 м/с.

Паровоздушные ковочные молоты имеют массу падающих частей 500... 5 000 кг, а штамповочные — 500... 30 000 кг. На ковочных молотах изготовляют поковки массой 20... 2 000 кг, как правило, из прокатанных заготовок или из слитков. Максимальная масса штампованных поковок — 1 000 кг.

У бесшаботных паровоздушных молотов шабот заменен нижней подвижной бабой, соединенной с верхней бабой механической или гидравлической связью.

Необходимый молот выбирают на основании расчета или по справочным таблицам.

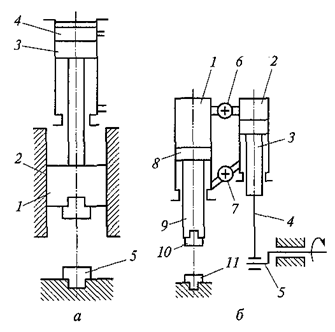

Кривошипные штамповочные прессы имеют постоянный ход, равный удвоенному радиусу кривошипа (рис. 3.17). Штамповка на кривошипных прессах характеризуется высокой производительностью и точностью заготовок по высоте. Заготовка извлекается из штампа при обратном ходе его верхней части с помощью выталкивателей. Благодаря этому удобно штамповать в закрытых штампах выдавливанием и прошивкой.

Рис. 3.17. Схема кривошипного штамповочного пресса:1 - пуансон; 2 - упор; 3 - привод;

4 - электродвигатель; 5 - подвижная матрица; 6 - приводной вал; 7 - главный ползун;

8 - крышка; 9 - кривошипный вал; 10 - кулиса; 11,12 - верхний и нижний бойки.

Кривошипные штамповочные прессы усилием 6,3... 100 МН успешно заменяют штамповочные молоты с массой падающих частей 630... 10000 кг. Однако стоимость кривошипного горячештамповочного пресса в 3 — 4 раза выше стоимости эквивалентного по технологическим возможностям молота.

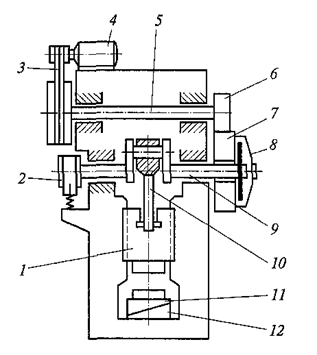

Горизонтально-ковочные машины (ГКМ) (рис. 3.18) имеют штампы, состоящие из трех частей: неподвижной матрицы 3, подвижной матрицы 5 и пуансона 1, размыкающихся в двух взаимно-перпендикулярных плоскостях.

Рис. 3.18. Схема ГКМ

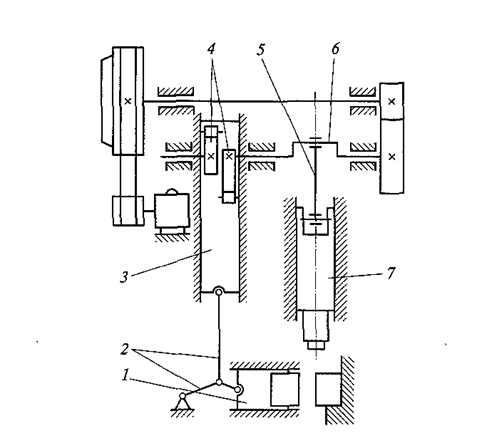

Пруток 4 с нагретым участком, обращенным к пуансону, закладывают в неподвижную матрицу 3. Положение прутка фиксируется упором 2. При включении ГКМ подвижная матрица 5 прижимает пруток к неподвижной матрице, упор 2 отводится в сторону, а пуансон 1 ударяет по выступающей части прутка, деформируя ее. Работа ГКМ поясняется кинематической схемой, приведенной на рис. 3.19.

Рис. 3.19. Кинематическая схема горизонтально-ковочной машины:1 - подвижная

щека; 2 - система рычагов; 3 - ползун; 4 - подвижные кулачки; 5 - шатун;

6 - кривошипный вал; 7 - главный ползун.

Главный ползун 7, несущий пуансон, приводится в движение от кривошипного вала 6 с помощью шатуна 5. Подвижная щека 1 приводится в движение от бокового ползуна 3 системой рычагов 2. Боковой ползун приводится в движение кулачками 4, установленными на конце кривошипного вала 6. Горизонтально-ковочные машины обычно строят с усилием до 30 МН. Основными операциями, выполняемыми на ГКМ, являются высадка, прошивка и пробивка.

Штамповку на ГКМ можно выполнять за несколько проходов в отдельных ручьях, оси которых расположены горизонтально одна над другой. Каждый переход выполняется за один рабочий ход машины.

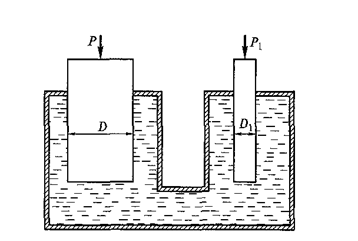

Действие гидравлического пресса основано на законе гидростатического давления Паскаля, который в 1698 г. указал, что «сосуд, наполненный водой, является новой машиной для увеличения сил в желаемой степени» (рис. 3.20). Усилие современных гидравлических штамповочных прессов (рис. 3.21) достигает 750 МН.

Рис. 3.20. Схема к объяснению закона Паскаля.

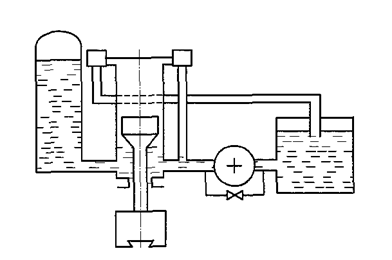

Рис. 3.21. Принципиальная схема гидравлического пресса.

Листовая штамповка предназначена для получения разнообразных плоских и пространственных изделий типа облицовочных автомобильных деталей, деталей самолетов, ракет и других изделий сложной формы. Листовую штамповку применяют в автомобильной, авиационной, электротехнической промышленности, в тракторостроении, приборостроении и др.

Листовая штамповка снижает объем обработки резанием, обеспечивает высокие точность размеров и производительность (до 40 тыс. деталей в смену с одной машины). В качестве заготовок используют лист, полосу или ленту. Толщина заготовок обычно не превышает S ≤ 10 мм.

Как правило, при листовой штамповке пластическую деформацию, обеспечивающую необходимые форму и размеры, получает лишь часть заготовки. Толщина стенок штампованных деталей незначительно отличается от толщины заготовок. Операции, в которых изменяются лишь форма и размеры заготовки без разрушения ее в процессе деформирования, называются формоизменяющими. О перации, обуславливающие разрушение материала заготовки, называются разделительными.

К числу формоизменяющих операций листовой штамповки относят гибку, вытяжку, отбортовку, обжим, раздачу и др. (рис. 3.22).

Рис. 3.22. Операции листовой штамповки: а - гибка; б - вытяжка; в - отбортовка;

г - обжим; д - раздача.

Гибка (рис. 3.22, а) применяется для изменения кривизны заготовки практически без изменения ее линейных размеров. В результате такого деформирования часть заготовки поворачивается относительно другой на определенный угол. Пластическая деформация при гибке сосредотачивается на узком участке, контактирующем с пуансоном.

При гибке не допускается разрушение материала, образование трещин, складок. Наиболее слабым местом является зона деформаций растяжения в наружном слое детали на участке закругления пуансона. При уменьшении отношения радиуса закругления R к толщине заготовки S деформация возрастает. Поэтому для предотвращения появления трещин, складок или разрушения заготовки ограничивают минимальные размеры радиуса закругления пуансона: Rmin = (0,1...2) S.

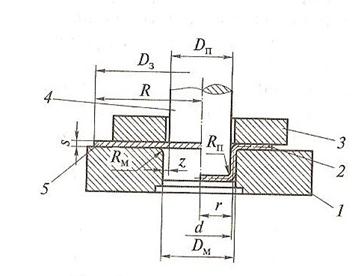

Вытяжка (см. рис. 3.22, б) заключается в протягивании заготовки через отверстие матрицы, причем плоская заготовка превращается в полое изделие, а у пространственной заготовки уменьшаются поперечные размеры (рис. 3.23). Вытяжка может осуществляться без утонения или с утонением стенки заготовки.

Рис. 3.23. Схема вытяжки:1- матрица с рабочим диаметром Dм и радиусом закругления Rм; 2 - полуфабрикат; 3 - прижим; 4 - пуансон с рабочим диаметром Dп и радиусом закругления Rп; 5-заготовка под вытяжку диаметром Dз и толщиной S.

Формоизменение при вытяжке (рис. 3.23) оценивают отношением диаметра D3 заготовки (типа диска, фланца) к диаметру d полученной детали типа цилиндр, которое называется коэффициентом вытяжки:

Кп = D3 / d

При вытяжке без измерения толщины стенки зазор z между пуансоном и матрицей должен быть больше толщины s заготовки: z = (1,1 ... 1,3 )S. При вытяжке с изменением толщины стенки последняя за один переход может быть уменьшена в 1,5 —2 раза, при этом зазор между пуансоном и матрицей должен быть меньше толщины стенки, а удельные усилия будут большими. Вытяжку с утонением применяют для устранения опасности складкообразования, а также для получения деталей со стенками, толщина которых меньше толщины донышка.

Усилие вытяжки в момент, когда заготовка полностью охватит скругленную кромку матрицы, может быть определено по формуле:

Рвыт = 2πRмSQрmax,

где Qрmax — истинная прочность материала заготовки при полном упрочнении.

При отбортовке часть заготовки, граничащая с предварительно пробитым отверстием, вдавливается в матрицу, при этом размеры отверстия увеличиваются, и этот участок заготовки приобретает цилиндрическую форму (см. рис. 3.22, в). Допустимое без разрушения увеличение диаметра отверстия при отбортовке зависит от механических свойств материала заготовки и ее относительной толщины s/dQ и составляет d/dQ = 1,2.,. 1,8, где dQ — первоначальный диаметр заготовки.

При обжиме (см. рис. 3.22, г) полая тонкостенная цилиндрическая заготовка подается в отверстие матрицы, в результате чего происходит уменьшение поперечных размеров.

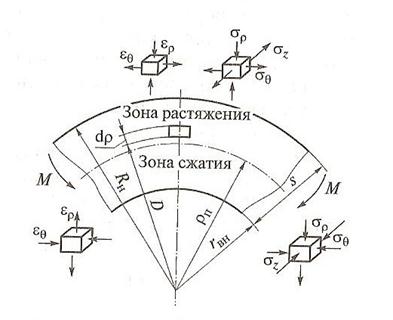

При раздаче (см. рис. 3.22, д) пуансон внедряется в полую тонкостенную цилиндрическую заготовку, и ее поперечные размеры в очаге деформации увеличиваются. При рассмотрении напряженного и деформированного состояний в очаге деформации при анализе операций листовой штамповки обычно пользуются полярной системой координат с полюсом, совпадающим с центром кривизны срединной поверхности заготовки в данный момент деформирования (рис. 3.24).

Рис. 3.24. Схема напряжений при листовой штамповке: Rн - наружный радиус заготовки до деформации; Рн - переменный радиус в полярной системе координат; rвн - внутренний диаметр детали; σ - напряжения; ε - деформации; индексы ρ, θ и z относятся

к радиальным, тангенциальным и осевым параметрам, соответственно.

При формоизменяющих операциях листовой штамповки касательные напряжения относительно малы и поэтому принимают, что направления нормальных напряжений σр и σθ совпадают с главными направлениями тензора напряжений, т. е. являются главными напряжениями. При rBH/s > 5 принимают ρп ≈ rBH + s/2.

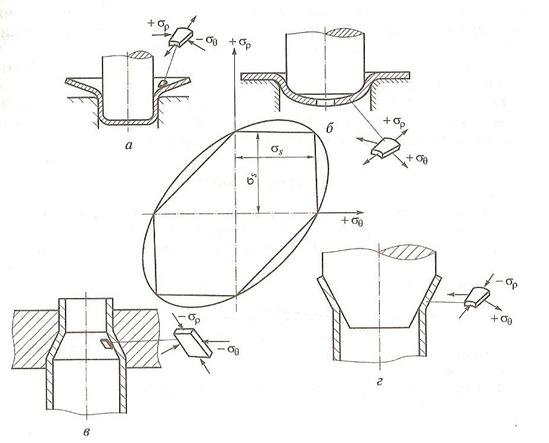

Деформации на операциях листовой штамповки осуществляются, когда напряжения σр и σθ соответствуют предельному состоянию (условию пластичности). В зависимости от условий нагружения заготовки в различных операциях листовой штамповки схемы напряженного состояния и знаки напряжений σр и σθ в очаге деформации могут быть различными. В операциях вытяжки и отбортовки напряжения ар растягивающие, а в операциях обжима и раздачи — сжимающие. Напряжения σθ являются растягивающими в операциях раздачи и отбортовки, а в операциях вытяжки и обжима — сжимающими (рис. 3. 25).

Рис. 3.25. Условия предельного состояния при плоском

напряженном состоянии

На рис. 3.25 графически представлены условия предельного состояния при плоском напряженном состоянии (в виде эллипса и шестиугольника в координатах σs — σθ) и приведены схемы операций, деформирование заготовки в которых осуществляется при знаках напряжений, соответствующих определенным квадрантам.

2014-02-09

2014-02-09 10144

10144