Из условий ограничения силы резания по мощности станка и по прочности РИ, обеспечения требуемой стойкости РИ, а также требуемого качества обработанных деталей, припуск часто приходится снимать не сразу весь, а в определенной последовательности в соответствии с выбранной схемой резания. Существует три схемы резания (рис. 1.5, г – к, с. 3): одинарная (профильная, обыкновенная)- рис. 1.5, г – д; групповая (переменного резания, прогрессивная)- рис. 1.5, е – ж; генераторная (ступенчатая)- рис. 1.5, з – к.

Рис. 4. Одинарная схема резания

Признак: припуск «А» срезается послойно с толщиной слоя «t» <<»А» (сначала слой 1, затем слой 2 и т.д.) последовательно расположенными друг за другом на всю ширину срезаемого слоя «Б» зубьями, каждый из которых выступает над предыдущим на величину приближенно равную толщине срезаемого слоями «t», которая при этой схеме резания может достигать величины 0.12-0.15 мм;

профиль режущей кромки каждого зуба идентичен (равен) конечному профилю обработанной поверхности детали.

Рис. 5. Групповая схема резания

Признак: припуск «А» срезается послойно с толщиной слоя «t» <»А» (сначала слой 1, затем слой 2 и т.д.), однако каждый слой припуска снимается не одним, а несколькими зубьями одинаковой высоты (группой/секцией зубьев): первый зуб группы прорезает в первом срезаемом слое канавки шириной «в», обозначенные на рис. 2 цифрой 1, второй зуб срезает оставшуюся несрезанной после прохода первого зуба группы часть первого слоя, обозначенную на рис. 2 цифрой 2. Вторая группа зубьев, которая срезает следующий второй слой припуска, выступает над первой группой на величину приближенно равную толщине срезаемого слоями «t», которая при этой схеме резания может достигать величины 0.30-0.40 мм (в группе может быть более двух зубьев);

профиль режущей кромки каждого зуба, кроме последнего зуба в группе не идентичен (не равен) конечному профилю обработанной поверхности детали; последний зуб в группе по технологическим причинам изготавливают сплошным и профиль его режущей кромки может соответствовать профилю обработанной поверхности детали.

Рис. 6. Генераторная схема резания

Признак: припуск «А» срезается на полную глубину в последовательности, приведенной на рис. 3: ширина резания «в» приближенно равна «А», глубина резания «t» при этой схеме резания может достигать величины 0.30-0.40 мм;

профиль окончательно обработанной поверхности детали образуется (генерируется) как результат последовательных резов каждого зуба.

Одинарная схема резания по сравнению с другими, как правило, обеспечивает лучшее качество обработанной поверхности детали (большую точность формы и размеров обрабатываемой поверхности детали, а также отсутствие рисок на ней); затруднено сворачивание сливной широкой стружки в компактный рулон.

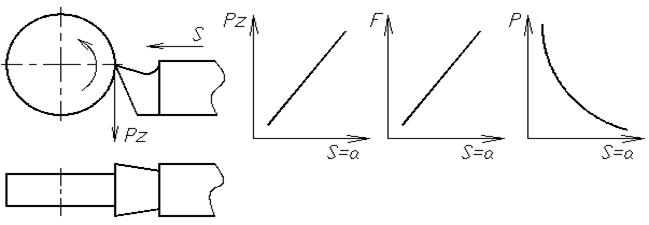

Групповая и генераторная схемы резания по сравнению одинарной обеспечивают меньшую удельную силу резания р - рис. 4 (вследствие этого уменьшается сила резания и нагрузка на режущий зуб - рис. 5), повышение стойкости РИ и уменьшение длины режущей части РИ из-за большей глубины резания при снижении качества обработанной поверхности детали (меньшую точность формы обрабатываемой поверхности детали, а также наличие рисок на ней).

.

Рис. 7, где

Рz – тангенциальная сила резания в Н;

F – площадь поперечного сечения снимаемого слоя в мм ;

;

р = Pz / F – удельная сила резания в Н/мм .

.

Рис. 8

С целью одновременного использования преимуществ одинарной и групповой (генераторной) схем резания часто применяют комбинированную схему резания: черновые зубья РИ работают по групповой или генераторной схемам резания (эффективно снимают большую часть припуска), а чистовые и калибрующие зубья - по одинарной схеме резания (окончательно обрабатывают поверхность детали).

Реализация выбранной схемы резания может обеспечиваться:

1. кинематикой станка (как правило движением подачи) –например, строгальный резец на строгальном станке работает по генераторной схеме резания;

2. конструкцией РИ (расположение или определенный профиль режущих кромок зубьев РИ) – например, протяжка;

3. применение последовательно работающих нескольких РИ.

Выбранная схема резания определяет тип РИ. В общем случае при проектировании РИ схема резания выбирается исходя из цели приближения конструкции РИ к оптимальной.

ТЕМА 3. ЕДИНАЯ ГЕОМЕТРИЯ РИ

Несмотря на большое разнообразие отдельных видов РИ, все они имеют режущий клин, ограниченный передней А

и задней А

и задней А поверхностями (рис. 1.1,а, с. 2).

поверхностями (рис. 1.1,а, с. 2).

Работоспособность лезвия в значительно степени определяется его геометрическими параметрами: передним углом  , задним главным

, задним главным

и вспомогательным

и вспомогательным  углами, главным

углами, главным

и вспомогательным

и вспомогательным  углами в

углами в  плане, углом наклона главной режущей кромки (РК)

плане, углом наклона главной режущей кромки (РК) (рис. 1.3, а, с.2).

(рис. 1.3, а, с.2).

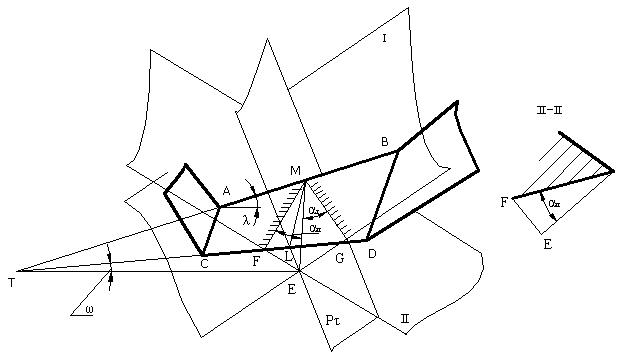

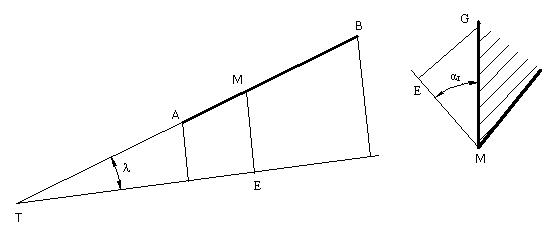

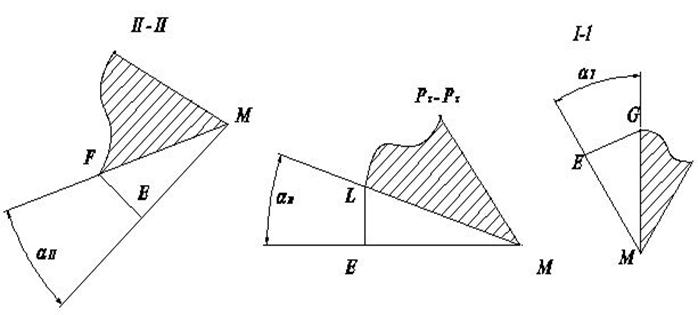

Однако для изготовления и контроля РИ часто необходимо знать геометрические параметры лезвия в сечениях, перпендикулярных и параллельных основным базовым поверхностям РИ (например, для токарного резца на рис. 1.4, с.3 такими сечениями являются продольное сечение I-I и поперечное сечение II-II).

Пусть для этого токарного резца известны углы l,

и углы в главной секущей плоскости Р

и углы в главной секущей плоскости Р :

:

, g. Необходимо определить угол aI в сечении I-I и угол aII в сечении II-II.

, g. Необходимо определить угол aI в сечении I-I и угол aII в сечении II-II.

Введём дополнительный угол w- угол между проекцией главной РК АВ на основную плоскость и следом CD главной задней поверхности резца на основной плоскости.

В некоторой произвольно взятой точке М главной РК образуются задние углы между главной задней поверхностью и инструментальной плоскостью резания, которая проходит через перпендикуляр МЕ и РК АВ: в главной секущей плоскости

Рис. 9

Рис. 9

Рис. 10

Р угол ЕML равен углу

угол ЕML равен углу

; в сечении I-I - угол EMG = aI; в сечении II-II - угол EMF = aII.

; в сечении I-I - угол EMG = aI; в сечении II-II - угол EMF = aII.

Все секущие плоскости проходят через общий перпендикуляр к основной плоскости МЕ, который является общим катетом трёх прямоугольников, лежащих в указанных выше секущих плоскостях.

Расстояние от точки М до основной плоскости:

ЕМ = EL / tg aи = EG / tg a1 = EF / aII.

Из треугольника TEL (на виде сверху это треугольник TML)

tg w = EL / ET =(EM * tg aи) / (EM / tgl) = tg aи * tgl. (1)

Из треугольника EFL и треугольника EGL (по теореме синусов с использованием формул приведения).<FLM = 90-ω.

sinLFM/ sinFLM = EL / EF = sin (w + jи) / cosw;

EL / EG = cos (w + jи)/cosw.

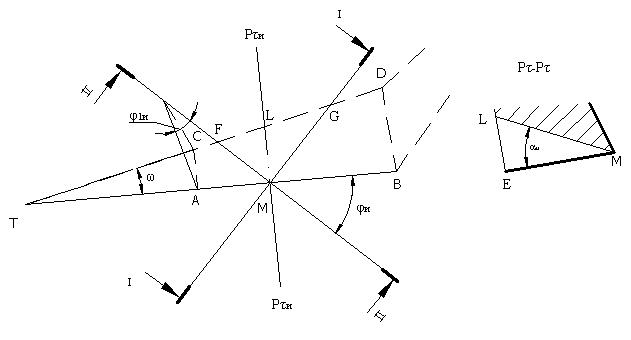

Для  в сечении I-I:

в сечении I-I:

ctg a1 = EM / EG =(EL /tg aи) / (EL * cos w / cos (w +jи)) =

(cos (w +jи)/ cos w) * ctg aи; (2)

Для  в сечении II-II:

в сечении II-II:

ctg a1I = EM / EF =(EL /tg aи) / (EL * cos w / sin (w +jи)) =

(sin (w +jи)/ cos w) * ctg aи. (3)

После преобразования и подстановки tg aи = tg w / tg l получим:

ctg aI = ctg aи * cos jи – tg l * sin jи; (4)

ctg aII = ctg aи * sin jи – tg l * cos jи. (5)

Умножив ур-е (4) на cos jи и ур-е (5) на sin jи , получим два уравнени, из совместного решение которых относительно ctg jи имеем:

ctg aИ = ctg aI * cos jи + ctg aII * sin jи. (6)

Аналогично рассуждая для углов на передней поверхности резца, получим следующие формулы для передних углов gI, gII и gИ:

tg gI = tg gI * cos jи - tg l * sin jи; (7)

tg gII = tg gИ * sin jи + tg l * cos jи; (8)

tg gИ = tg gI * cos jи + tg gII * sin jи. (9)

Решив систему уравнений (4) и (5) относительно tg l получим:

tg l= сtg aII * cos jи – сtg aI * sin jи. (10)

Решая систему уравнений (7) и (8) относительно tg l получим:

tg l= tg gII * cos jи – tg gI * sin jи . (11)

Полученные формулы (1) – (11) называются формулами единой геометрии РИ, т.к. они справедливы для всех РИ содержащих лезвие.

ТЕМА 4. РЕЗЦЫ

Резцы – это однолезвийный режущий инструмент для обработки деталей с поступательным или вращательным главным движением резания и возможностью движения подачи в любом направлении. Резцы – это самый универсальный и наиболее распространённый вид режущего инструмента. Они применяются на токарных, револьверных, карусельных, расточных, строгальных, долбёжных и специальных станках.

Резец состоит из двух основных частей:

- рабочая часть (головка);

- крепёжная часть (тело).

Рис. 11

Классификация резцов

1. По виду обработки:

- токарные – рис. 2.1 (проходные прямой - а. отогнутый – б, упорный – в; подрезной - г, расточной – д, отрезной – е, резьбонарезной – ж, для контурного точения – з, фасонный – и);

- строгальные;

- долбёжные;

- специальные.

2. По характеру обработки:

- черновые (обдирочные);

- чистовые;

- для тонкого точения.

3. По установке и движению относительно детали:

- радиальные;

- тангенциальные;

4. По направлению рабочей подачи:

- правые;

- левые;

- нейтральные.

5. По конструкции рабочей части:

- прямые;

- отогнутые;

- изогнутые;

- оттянутые.

6. По сечению державки:

- прямоугольные;

- квадратные;

- круглые (для расточных резцов).

7. По конструкции:

- цельные (из одной заготовки);

- составные (рабочая часть закреплена на крепежной части неразъёмным соединением);

- сборные (рабочая часть закреплена на крепежной части разъёмным соединением).

8. По форме вершины лезвия резца в плане:

- радиусная (рис. 2.2, б, с.11);

- с переходной режущей кромкой (рис. 2.2, в, с.11).

9. По марке инструментального материала рабочей части:

( изуглеродистой или легированной стали, быстрорежущие, твердосплавные, минералокерамические и др. )

10. По габаритным размерам и способам крепления резца:

- обычные;

- резецы – вставки.

Выбор основных конструктивных размеров резцов

Рис. 12

Рис. 12

t – глубина резания (припуск);

j - главный угол в плане

К основным размерам резцов относят (см. рис.):

- 1) длину режущей кромки l1;

- 2) размеры поперечного сечения крепежной части (державки) резца Н (высота) x B(ширина) или D (диаметр);

- 3) длина вылета резца из резцедержателя L2;

- 4) длина резца L3;

- 5) h - высота от основания резца до вершины его режущей кромки.

h - высота от основания резца до вершины его режущей кромки.

Определение длины режущей кромки l1

lэ - активный участок режущей кромки, непосредственно срезающий припуск t:

lэ = t / sinj;

l1 = (1,5 - 2) * lэ (на практике l1значительно больше: l1 = (5 - 10) * lэ;

l1 делают больше lэ с целью:

- увеличения прочности режущей кромки;

- улучшения теплоотвода в инструмент;

- перекрытия возможных колебаний припуска обрабатываемой детали t;

- возможности обработки этим же резцом других деталей с большей величиной припуска.

Определение размеров поперечного сечения крепежной части (державки) резца H(высоты) x B(ширины) или D (диаметра)

Резцедержатель служит для закрепления крепежной части (державки)резца, поперечное сечение которой может быть: квадратным (Н=В), прямоугольным (Н>В), круглым.

С целью унификации присоединительных размеров резцедержателей размеры поперечных сечений крепежных частей ( державок ) резцов стандартизированы. Принят следующий ряд размеров поперечных сечений державок резцов:

- квадратные - Н*В = 4x4, 6x6, …, 32x32, 40x40 (мм*мм).

- прямоугольные с отношением H/B = 1,6 для получистовой и чистовой обработки – Н*В = 16x10, 20x12, …, 40х25; 50x32 (мм*мм).

- прямоугольные с отношением H/B = 1,25 для черновой обработки –

- H*B =20х16, 25x20,…, 50х40, 63x50 (мм*мм).

- круглые - диаметром = 10, 20, 30, 40 мм.

Выбор размеров поперечного сечения крепежной части (державки) резца осуществляется либо расчетным (расчет на прочность и/или жесткость), либо табличным методом.

2014-02-12

2014-02-12 2057

2057