Канавочные резцы.

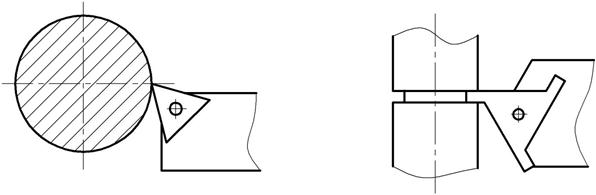

Применяют для обработки канавок на внутренней или наружной поверхностях. Канавочные резцы изготавливают с использованием как стандартных пластин без их доработки, например СМП на рис. 4.42, так и стандартных пластин с их дополнительной обработкой или используют пластины специальной формы (рис. 4.43).

Резец трехгранный с СМП СМП со специальной формой

Рис. 4.42 Рис. 4.43

Фасонные резцы являются специальным режущим инструментом и применяются в крупносерийном и массовом производстве для обработки деталей фасонного профиля на токарных и револьверных станках (автоматах и полуавтоматах). Чаще всего их режущую часть изготавливают из быстрорежущей стали и реже из твердого сплава. Фасонные резцы могут быть классифицированы по следующим признакам.

1. По форме:

- стержневые (рис. 4.44);

- призматические (рис. 4.45);

- круглые (дисковые, рис. 4.46).

Рис. 4.44 Рис. 4.45

Рис. 4.46

Стержневые фасонные резцы устанавливаются в резцедержателе универсального станка, а призматические и круглые в специальные резцедержатели.

Преимущества стержневых фасонных резцов:

+ простота конструкции;

+ отсутствие специальной резцедержателя.

Недостатки:

- малое количество переточек по сравнению с ПФР и КФР (при их одинаковой массе);

- уменьшение высоты от вершины резца до его базовой поверхности после переточки (это уменьшение компенсируется регулировочными подкладками).

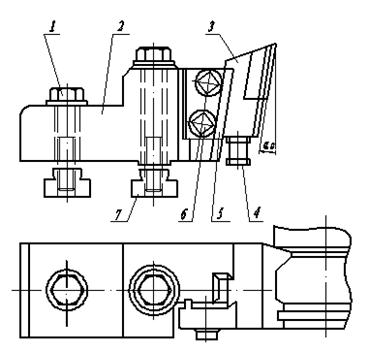

Призматические фасонные резцы устанавливаются в специальный резцедержатель имеющий “ласточкин хвост” (рис. 4.47).

Рис. 4.47

1- винт крепления специального резцедержателя; 2 – корпус; 3 – резец; 4 – винт регулирования резца по высоте; 5 – прихват для зажима резца; 6 – винт; 7 – шпонка.

Преимущества:

+ большее, по сравнению со стержневыми резцами, количество переточек;

+ повышенная жесткость резца и резцедержателя;

+ возможность получения точного конуса (l ¹ 0).

Недостатки:

- меньшее чем у КФР количество переточек (при их одинаковой массе);

- невозможность обработки внутренних фасонных поверхностей;

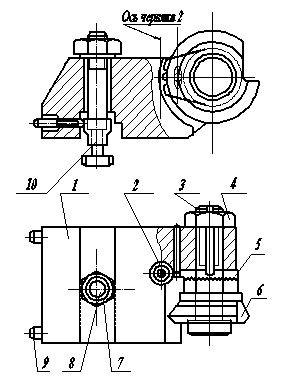

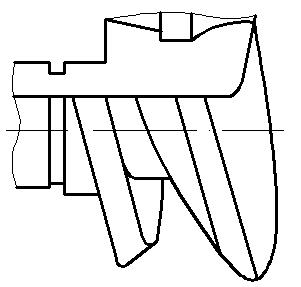

Круглые фасонные резцы устанавливаются в специальном резцедержателе консольно (рис. 4.48) или двухопорно.

Рис. 4.48

Рис. 4.48

1 – корпус резцедержателя; 2 – винт поворота зубчатого сектора рычага; 3 – ось; 4 – гайка; 5 – рычаг; 6 – резец; 7 – гайка крепления резцедержателя; 8 – винт; 9 – винты регулирования положения корпуса резцедержателя на станке; 10 – шпонка.

Преимущества КФР:

+ применяют для обработки наружных и внутренних поверхностей;

+ более технологичны в изготовление по сравнению с призматическими и стержневыми резцами;

+ имеют большее количество переточек по сравнению с ПФР(при их одинаковой массе);

Недостатки КФР:

- меньшая жесткость по сравнению с ПФР;

- неточный конус на деталях, даже при l ¹ 0.

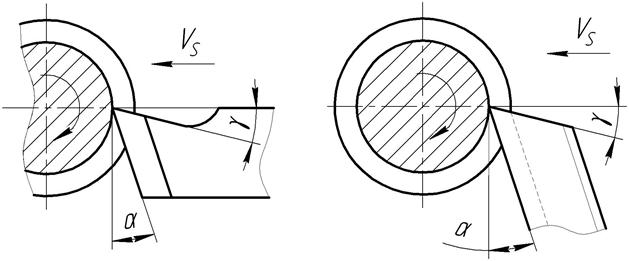

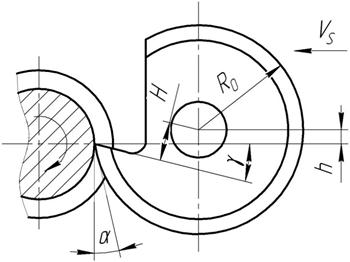

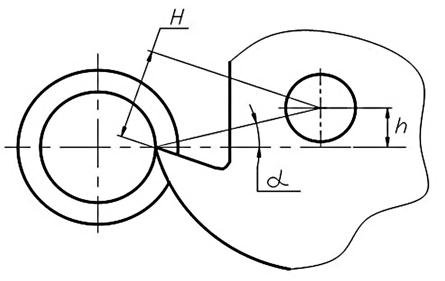

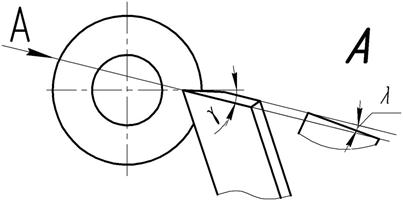

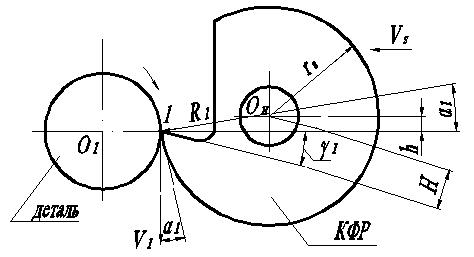

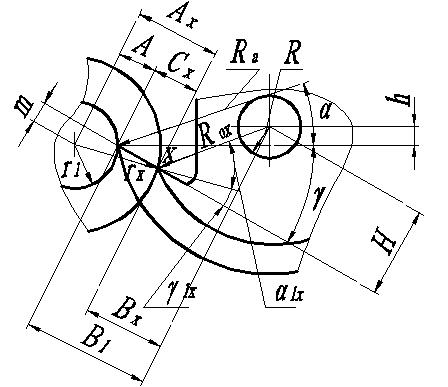

Особенность КФР в том, что задний угол обеспечивается установкой оси КФР выше оси заготовки на величину h (рис. 4.49).

Рис. 4.49

Крепление КФР от момента сил резания может осуществляться различными способами:

1) рифлениями (зубчиками) на торце КФР;

2) штифтом по отверстию на торце КФР (удешевляется резец);

3) пазом на торце КФР;

4) силой трения (при малых нагрузках и небольших резцах).

2. По установке относительно заготовки:

- радиально (рис. 4.44, 4.45, 4.46);

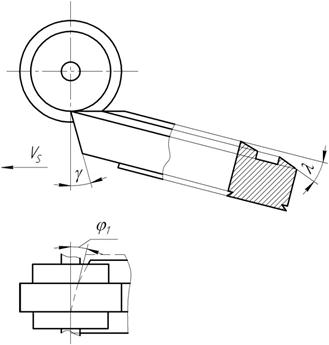

- тангенциально (рис. 4.50).

Рис. 4.50

При радиальной установке фасонных резцов обрабатывается весь профиль одновременно, что приводит к большим силам резания и возможно к вибрациям.

У тангенциальных фасонных резцов благодаря углу φ1 между режущей кромкой и осью заготовки обеспечивается постепенная обработка профиля детали, что приводит к уменьшению силы резания.

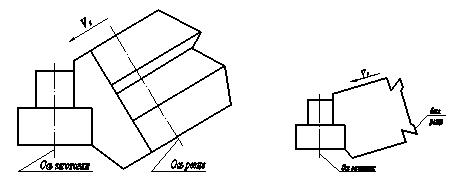

3. По расположению оси отверстия (базы крепления фасонного резца относительно оси заготовки):

- с параллельным (рис. 4.45, 4.46);

- с наклонным (рис. 4.51, 4.52).

Рис. 4.51 Рис. 4.52

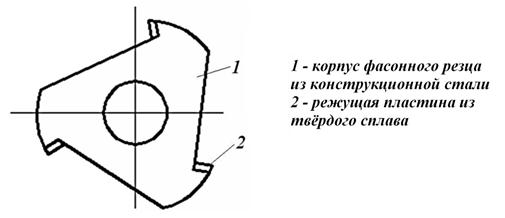

4. По конструкции:

- цельные;

- составные (рис. 4.53).

Рис. 4.53

5. По форме обрабатываемой детали:

- для деталей тел вращения (операция точения);

- для тел прямолинейной формы (операция строгания).

6. По форме образующих поверхностей фасонного резца:

- с кольцевыми образующими (рис. 4.48, 4.51);

- с винтовыми образующими (рис. 4.54) с целью создания достаточных задних углов вдоль режущей кромки перпендикулярно оси обрабатываемой детали.

Рис. 4.54

7. По расположению передней поверхности относительно оси КФР или базы резца (по углу λ):

l ¹ 0 (рис. 4.55);

l = 0 (рис. 4.44, 4.45, 4.46).

Рис. 4.55

Угол λ – это угол наклона передней плоскости к оси КФР или к базе резца.

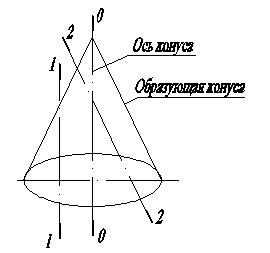

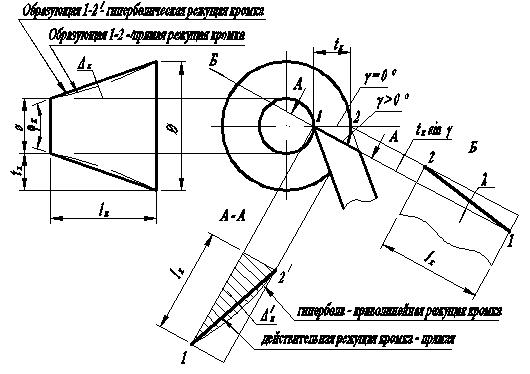

Выполнение условия l ¹ 0 необходимо для повышения точности обработки конических поверхностей детали покажем это. На примере призматического фасонного резца. Для этого вспомним о линиях, получаемых при пересечении конуса разными плоскостями.

В сечении 0 – 0 – прямые линии;

В сечении 1 – 1 – гипербола;

В сечении 2 – 2 –парабола.

Рис. 4.56

Для получения точного конуса прямолинейная режущая кромка должна быть расположена по образующей конуса. Из этого следует, что при положительном переднем угле γ в продольной плоскости образуется угол наклона передней режущей кромки α.

Рис. 4.57

При l ¹ 0 режущую кромку делают прямой.

1. При γ =0 и λ =0 режущая кромка – прямая и совпадает с образующей конуса 1-2 – получим точный конус.

2. При γ >0 и λ =0 передняя плоскость фасонного резца рассечет конус по сечению А-А

по гиперболе  , т.е. для получения точного конуса в этом случае режущая кромка фасонного резца должна быть выполнена по этой гиперболе

, т.е. для получения точного конуса в этом случае режущая кромка фасонного резца должна быть выполнена по этой гиперболе  , что не технологично. Поэтому на практике криволинейная режущая кромка- гипербола будет заменена прямолинейной режущей кромкой

, что не технологично. Поэтому на практике криволинейная режущая кромка- гипербола будет заменена прямолинейной режущей кромкой  , что вызовет появление погрешности на обработанном конусе в виде седловины с величиной погрешности ∆к.

, что вызовет появление погрешности на обработанном конусе в виде седловины с величиной погрешности ∆к.

3. При γ >0 и λ >0 режущая кромка фасонного резца 1-2 – прямая и совмещена с образующей конуса – получим точный конус, т.е. ∆к =0.

Из рисунка следует, что  .

.

Однако следует знать, что при l ¹ 0 у КФР точного конуса получить нельзя из –за непрямолинейности режущей кромки КФР (линия пересечения передней плоскости КФР и его конической задней поверхности – кривая линия).

4.13.1. Геометрические параметры фасонных резцов.

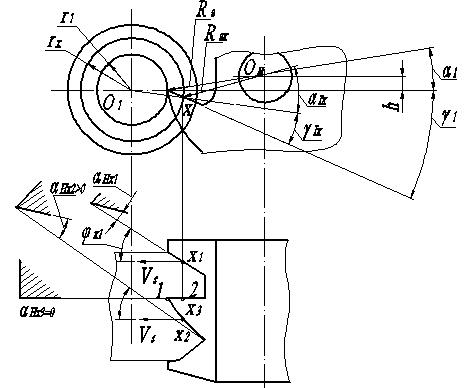

Передние и задние углы γ и α.

Назначают не в главной секущей плоскости (как у обычного токарного резца) а в плоскости, перпендикулярной оси заготовки (рис. 4.56, 4.57, 4.58).

Рис. 4.58

Рис. 4.59 Рис. 4.60

Значения этих углов изменяются в зависимости от радиуса rx заготовки, проведенного в рассматриваемую точку х режущей кромки. Табличные значения этих углов назначают для базовой точки 1- α1 γ1 (см. практические занятия). У КФР требуемое значение угла α1 обеспечивается смещением оси КФР выше горизонтальной осевой детали на величину  , где R1 – базовый радиус КФР, а угол γ1 обеспечивается заточкой: рабочая поверхность шлиф. круга смещается относительно оси КФР на величину

, где R1 – базовый радиус КФР, а угол γ1 обеспечивается заточкой: рабочая поверхность шлиф. круга смещается относительно оси КФР на величину  .

.

У ПФР требуемое значение α1 и γ1 обеспечивают соответствующей его установкой при угле заточки передней поверхности Ψ= α1+ γ1.(рис. 4.57).

Рис. 4.61

Размеры H и h указываются в маркировке КФР и на рабочих чертежах

Значения углов αх и γх в остальных х- точках профиля детали можно определить по следующим формулам (рис. 4.57, 4.60):

Передний угол γх для ПФР и КФР.

Задний угол αх для ПФР.

.

.

Задний угол αх для КФР.

, где

, где

Рис. 4.62

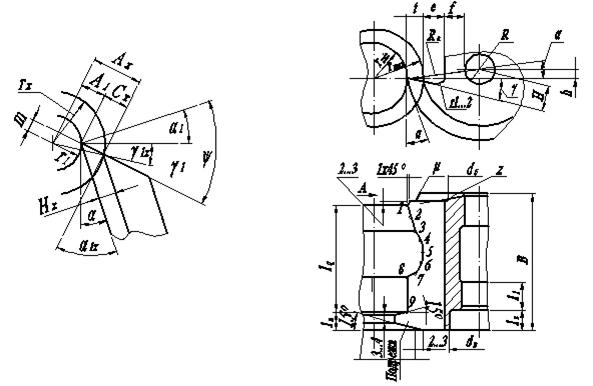

Стойкость резцов определяется величиной углов в главной секущей плоскости

и

и  ; значения которых определяются по формулам:

; значения которых определяются по формулам:

,

,  ,

,

где  -угол в плане (он же угол профиля в точке х режущей кромки). Угол в плане – это уол между касательной в точке х и направлением подачи в общем случае. Его значение лежит в интервале

-угол в плане (он же угол профиля в точке х режущей кромки). Угол в плане – это уол между касательной в точке х и направлением подачи в общем случае. Его значение лежит в интервале  для режущих кромок фасонного резца, перпендикулярных к оси детали при параллельном расположении оси КФР или базы ПФР и оси детали

для режущих кромок фасонного резца, перпендикулярных к оси детали при параллельном расположении оси КФР или базы ПФР и оси детали  и тогда, как следует из формул

и тогда, как следует из формул  и

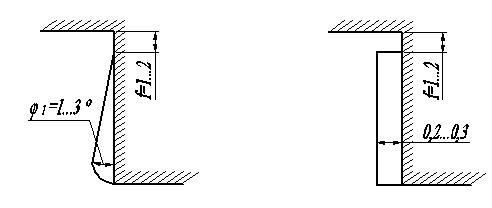

и  , что недопустимо. Поэтому на этих участках выполняют поднутрения (рис. 4.63, 4.64) или применяют фасонный резец с винтовыми образующими (рис. 4.54) или используют фасонный резец с наклонным расположением его оси или базы к оси детали (рис. 4.51, 4.52).

, что недопустимо. Поэтому на этих участках выполняют поднутрения (рис. 4.63, 4.64) или применяют фасонный резец с винтовыми образующими (рис. 4.54) или используют фасонный резец с наклонным расположением его оси или базы к оси детали (рис. 4.51, 4.52).

Рис. 4.63 Рис. 4.64

Остальной материал по профилированию фасонных резцов см. в практических занятиях.

Тема 5. Фрезы

Это инструмент с несколькими зубьями, расположенными по окружности, имеющий определённую окружную скорость, являющуюся скоростью резания и движение подачи, либо в попутном, либо во встречном направлении.

Обеспечивает высокую производительность, применяют во всех типах производств, точность обработки до 7 квалитета, Ra до 1,6 мкм.

Рис. 5.1

По расположению зубьев различают фрезы:

- цилиндрические, обрабатывают своей передней поверхностью;

- торцовые, обрабатывают торцом;

- угловые, для обработки различных угловых канавок;

- конические, для образования конических поверхностей;

- фасонные, имеющие фасонный профиль для обработки фасонной поверхности;

- комбинированные, (торцово-цилиндрические, дисковые и т.д.).

По конструкции зубьев фрезы:

- с незатылованными о зубьями (острозаточенные),

- с затылованными зубьями.

2014-02-12

2014-02-12 5699

5699