Рис. 1.6. Поршень

1-поршень; 2-поршневой палец; 3- стопорное кольцо

Поршень подразделяется на три части, выполняющие различные функции:

днище;

уплотняющая часть;

направляющая часть (юбка).

Для передачи усилия от поршня (или наоборот) может использоваться шток, либо кривошип, который соединяется с поршнем с помощью пальца. Другие способы передачи усилия используются реже. В некоторых случаях шток может играть роль направляющего устройства, в этом случае юбка не нужна.

Форма днища зависит от выполняемой поршнем функции. К примеру, в двигателях внутреннего сгорания форма зависит от расположения свечей, форсунок, клапанов, конструкции двигателя и других факторов. При вогнутой форме днища образуется наиболее рациональная камера сгорания, но в ней более интенсивно происходит отложение нагара. При выпуклой форме днища увеличивается прочность поршня, но ухудшается форма камеры сгорания. Расстояние от днища поршня до канавки первого компрессионного кольца называют огневым поясом поршня. В зависимости от материала, из которого сделан поршень, огневой пояс имеет минимально допустимую высоту, уменьшение которой может привести к прогару поршня вдоль наружной стенки, а также разрушению посадочного места верхнего компрессионного кольца.

Днище и уплотняющая часть образуют головку поршня. В уплотняющей части поршня располагаются компрессионные и маслосъёмные кольца. Кольцевые каналы для маслосъемных колец выполняются со сквозными отверстиями, через которые масло, снятое с зеркала цилиндра, поступает внутрь поршня и стекает в поддон картера двигателя.

Юбка поршня является его направляющей частью при движении в цилиндре и имеет два прилива (бобышки) для установки поршневого пальца. Так как масса поршня у приливов оказывается большей, чем в других частях юбки, температурные деформации при нагреве в плоскости бобышек также будут наибольшими. Для снижения температурных напряжений поршня с двух сторон, где расположены бобышки, с поверхности юбки, удаляют металл на глубину 0,5-1,5 мм. Эти углубления, улучшающие смазывание поршня в цилиндре и препятствующие образованию задиров от температурных деформаций, называются «холодильниками». В нижней части юбки также может располагаться маслосъемное кольцо.

К материалам, применяемым для изготовления поршней двигателей, предъявляются следующие требования:

высокая механическая прочность;

малая плотность;

хорошая теплопроводность;

малый коэффициент линейного расширения;

высокая коррозионная стойкость;

хорошие антифрикционные свойства.

Для изготовления поршней применяются серые чугуны и алюминиевые сплавы.

Поршни из чугуна прочны и износостойки.

Благодаря небольшому коэффициенту линейного расширения они могут работать с относительно малыми зазорами, обеспечивая хорошее уплотнение цилиндра.

Чугун имеет довольно большой удельный вес. В связи с этим область применения чугунных поршней ограничивается сравнительно тихоходными двигателями, в которых силы инерции возвратно движущихся масс не превосходят одной шестой от силы давления газов на днище поршня.

Чугун имеет низкую теплопроводность, поэтому нагрев днища у чугунных поршней достигает 350—400 °C. Такой нагрев нежелателен особенно в карбюраторных двигателях, так как он служит причиной возникновения детонации.

Подавляющее большинство современных двигателей имеют алюминиевые поршни.

Достоинства алюминиевых поршней:

малая масса (как минимум на 30 % меньше по сравнению с чугунными);

высокая теплопроводность (в 3-4 раза выше теплопроводности чугуна), обеспечивающая

нагрев днища поршня не более 250 °C, что способствует лучшему наполнению цилиндров и позволяет повысить степень сжатия в бензиновых двигателях;

хорошие антифрикционные свойства.

Недостатками алюминиевых поршней являются:

большой коэффициент линейного расширения (примерно в 2 раза больше, чем у чугуна),

значительное снижение механической прочности при нагреве (повышение температуры до 300 °C приводит к снижению механической прочности алюминия на 50-55 % против 10 % у чугуна).

Недопустимые для нормальной работы двигателя зазоры между стенками цилиндров и алюминиевыми поршнями устраняются конструктивными мероприятиями, основными из которых являются:

придание юбке поршня овальной или овально-конусной формы;

косой разрез юбки по всей длине, обеспечивающий пружинящие свойства стенок.

Две основные проблемы, решаемые при проектировании двигателей:

как избежать повышенного износа поршня,

как избежать прогара поршня.

Обе эти проблемы возникают вследствие желания конструкторов максимально облегчить поршень, поскольку это позволяет улучшить показатели моторов и компрессоров.

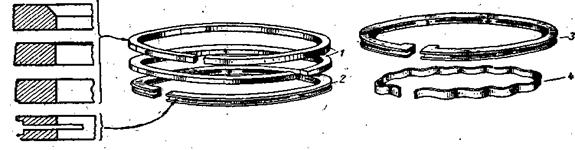

На поршне устанавливают компрессионные и маслосъемные кольца (Рис.1.7.). Компрессионные кольца 1 уплотняют поршень в цилиндре и служат ля предотвращения прорыва газов через зазор между юбкой поршня и стенкой цилиндра. Маслосъемные кольца 2снимают излишки масла со стенок цилиндров, препятствуя проникновению его в камеру сжатия.

2014-02-13

2014-02-13 1079

1079