Вопросы, изложенные в лекции:

1. Упругие элементы. Назначение, классификация, область применения.

2. Винтовые пружины растяжения сжатия.

3. Торсионные валы.

| Упругие элементы. Назначение, классификация, область применения. |

Упругими элементами называют детали машин, работа которых основана на способности изменять свою форму под воздействием внешней нагрузки и восстанавливать ее в первоначальном виде после снятия этой нагрузки.

В технических устройствах используется большое число различных упругих элементов, но наиболее распространены следующие три типа элементов, выполненных как правило из металла:

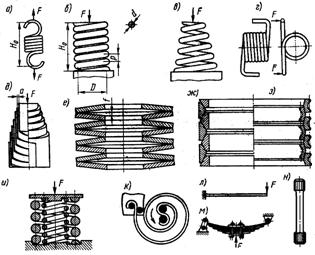

Пружины (рис. 16.1, а…м) – упругие элементы, предназначенные для создания (восприятия) сосредоточенной силовой нагрузки.

Торсионы (рис. 16.1, н) - упругие элементы, выполненные обычно в форме вала и предназначенные для создания (восприятия) сосредоточенной моментной нагрузки.

Мембраны - упругие элементы, предназначенные для создания (восприятия) распределенной по их поверхности силовой нагрузки (давления).

Рис. 17.1. Некоторые упругие элементы машин:винтовые пружины - а) растяжения, б) сжатия, в) коническая сжатия, г) кручения; д) телескопическая ленточная пружина сжатия; е) наборная тарельчатая пружина; ж, з) кольцевые пружины; и) составная пружина сжатия; к) спиральная пружина; л) пружина изгиба; м) рессора (наборная пружина изгиба); н) торсионный валик. Рис. 17.1. Некоторые упругие элементы машин:винтовые пружины - а) растяжения, б) сжатия, в) коническая сжатия, г) кручения; д) телескопическая ленточная пружина сжатия; е) наборная тарельчатая пружина; ж, з) кольцевые пружины; и) составная пружина сжатия; к) спиральная пружина; л) пружина изгиба; м) рессора (наборная пружина изгиба); н) торсионный валик. |

Упругие элементы в машинах и механизмах могут выполнять следующие функции:

1) создавать постоянно действующие усилия (моменты), необходимые для силового замыкания кинематических пар (кулачковые механизмы, муфты фрикционные, кулачковые и др., стопоры, защелки и т.п.);

2) обеспечивать беззазорность в кинематических парах механизмов с целью повышения их кинематической точности (например, в составных зубчатых колесах приборов);

3) предохранять механизмы от воздействия чрезмерных нагрузок при ударах и вибрациях (рессоры, пружины, амортизаторы);

4) накапливать энергию в процессе деформации под действием внешней нагрузки и отдавать ее для работы механизмов в процессе восстановления исходной формы (часовая пружина в механических часах, боевая пружина стрелкового оружия);

5) Выполнять преобразование силы в перемещение при использовании в качестве чувствительных элементов приборов (весоизмерительные приборы, приборы измерения давления, вакуумметры и т.п.)

Классификация упругих элементов:

1) По виду создаваемой (воспринимаемой) нагрузки: силовые (пружины, амортизаторы, демпферы) - воспринимают сосредоточенную силу; моментные (моментные пружины, торсионы) – сосредоточенный крутящий момент (пару сил); воспринимающие распределенную нагрузку (мембраны давления, сильфоны, трубки Бурдона и т.п.).

2) По виду материала, использованного для изготовления упругого элемента: металлические (стальные, стальные нержавеющие, бронзовые, латунные пружины, торсионы, мембраны, сильфоны, трубки Бурдона) и неметаллические, изготовленные из резин и пластмасс (демпферы и амортизаторы, мембраны).

3) По виду основных напряжений, возникающих в материале упругого элемента в процессе его деформации: растяжения-сжатия (стержни, проволоки), кручения (винтовые пружины, торсионы), изгиба (пружины изгиба, рессоры).

4) В зависимости от взаимосвязи нагрузки, действующей на упругий элемент, с его деформацией: линейные (график нагрузка-деформация представляет прямую линию) и нелинейные (график нагрузка-деформация непрямолинеен).

5) В зависимости от формы и конструкции: пружины, цилиндрические винтовые, одно- и многожильные, конические винтовые, бочкообразные винтовые, тарельчатые, цилиндрические прорезные, спиральные (ленточные и круглые), плоские, рессоры (многослойные пружины изгиба), торсионы (пружинные валы), фигурные и т.п.

6) В зависимости от способа изготовления: витые, точеные, штампованные, наборные и т.п.

Упругие элементы находят самое широкое применение в различных областях техники. Их можно обнаружить и в авторучках, которыми вы пишете конспекты, и в стрелковом оружии (например, боевая пружина), и в МГКМ (клапанные пружины двигателей внутреннего сгорания, пружины в муфтах сцепления и главных фрикционах, пружины тумблеров и переключателей, резиновые кулаки в ограничителях поворота балансиров гусеничных машин и т.д. и т.п.).

В военной технике наряду с цилиндрическими винтовыми одножильными пружинами растяжения-сжатия широкое распространение получили моментные пружины и торсионные валы.

В данной лекции рассматриваются только два вида из большого числа упругих элементов: цилиндрические винтовые пружины растяжения-сжатия и торсионы.

| Винтовые пружины растяжения-сжатия. |

В машиностроении наибольшее распространение получили винтовые одножильные пружины, витые из проволоки – цилиндрические, конические и бочкообразные. Цилиндрические пружины имеют линейную характеристику (зависимость сила-деформация), две другие – нелинейную.

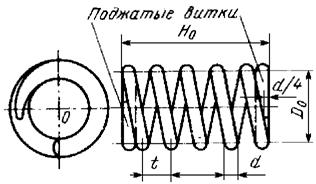

Рис. 17.2. Цилиндрическая пружина сжатия Рис. 17.2. Цилиндрическая пружина сжатия |

Цилиндрические пружины изготавливаются, как правило, методом навивки проволоки на оправку. При этом пружины из проволоки диаметром до 8 мм навиваются, как правило, холодным способом, а из проволоки (прутка) большего диаметра – горячим способом, то есть с предварительным подогревом заготовки до температуры пластичности металла. Пружины сжатия навиваются с необходимым шагом между витками. При навивке пружин растяжения проволоке обычно придается дополнительное осевое вращение, обеспечивающее плотное прилегание витков друг к другу. При таком способе навивки между витками возникают силы сжатия, достигающие до 30 % от максимально допустимого значения для данной пружины. Крайние (опорные) витки пружин сжатия (рис. 17.2.) обычно поджимаются и сошлифовываются, чтобы получить плоскую, перпендикулярную продольной оси пружины, опорную поверхность, занимающую не менее 75 % круговой длины витка. После обрезки в нужный размер, подгибки и подшлифовки концевых витков пружины подвергаются стабилизирующему отжигу.

Наибольшее количество пружин изготавливают из высокоуглеродистых и легированных сталей с содержанием углерода 0,5…1,1%. Модуль упругости пружинных сталей E = (2,1…2,2)×105 МПа, модуль сдвига G = (7,6…8,2)×104 МПа.

Для изготовления пружин, работающих в агрессивной среде, вызывающей коррозию углеродистых сталей применяют нержавеющие стали, или сплавы на основе меди. Модуль упругости сплавов на медной основе

E = (1,2…1,3)×105 МПа, модуль сдвига G = (4,5…5,0)×104 МПа.

Механические свойства некоторых материалов, применяемых для изготовления пружин представлены в табл. 17.1.

Основными геометрическими параметрами цилиндрических винтовых пружин растяжения-сжатия (рис. 17.2) являются: D0 – средний диаметр навивки пружины, d – диаметр проволоки (прутка), t – шаг навивки, H0 – длина пружины в свободном состоянии (обычно геометрические параметры измеряются в мм); конструктивными параметрами являются: n – число рабочих витков, n1 – полное число витков (с учетом концевых подогнутых, опорных витков), c = D0 / d – индекс пружины, характеризующий кривизну ее витка. Все перечисленные конструктивные параметры – величины безразмерные. К силовым и упругим параметрам можно отнести: жесткость пружины z, жесткость одного витка пружины z1 (обычно единицей измерения жесткости является Н/мм), минимальную рабочую P1, максимальную рабочую P2 и предельную P3 силы пружины (измеряются в Н), величину деформации пружины F под действием приложенной силы, атакже величину деформации одного витка f под действием нагрузки. Жесткость пружины z равна величине нагрузки, необходимой для деформации всей пружины на единицу длины, а жесткость одного витка пружины z1 равна величине нагрузки, необходимой для деформации одного витка этой пружины на единицу длины. Присваивая символу F, обозначающему деформацию, необходимый подстрочный индекс, можно записать соответствие между деформацией и силой, её вызвавшей (см. первое из соотношений (17.1)).

Таблица 17.1 Механические свойства материалов для пружин

|

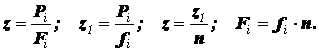

Силовые и упругие характеристики пружины связаны между собой простыми соотношениями:

(17.1)

(17.1)

Цилиндрические винтовые пружины, выполненные из холоднокатаной пружинной проволоки (см. табл. 17.1.), стандартизованы. В стандарте указываются: наружный диаметр пружины DН, диаметр проволоки d, максимально допустимая сила деформации P3, предельная деформация одного витка f3, и жесткость одного витка z1. Проектный расчет пружин из такой проволоки выполняют методом подбора. Для определения всех параметров пружины в качестве исходных данных необходимо знать: максимальное и минимальное рабочие усилия P2 и P1 и одну из трех величин, характеризующих деформацию пружины – величину рабочего хода h, величину ее максимальной рабочей деформации F2, или жесткость z, а также размеры свободного пространства для установки пружины.

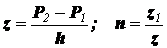

Обычно принимают P1 = (0,1…0,5)×P2 и P3 = (1,1…1,6)×P2. Далее по величине предельной нагрузки P3 подбирают пружину с подходящими диаметрами – наружным пружины DН и проволоки d. Для выбранной пружины, используя соотношения (17.1) и параметры деформации одного витка, указанные в стандарте, можно определить необходимые жесткость пружины и число рабочих витков:

. (17.2)

. (17.2)

Полученное расчетом число витков округляют до 0,5 витка при n £ 20 и до 1 витка при n > 20. Поскольку крайние витки пружины сжатия подгибают и сошлифовывают (они не участвуют в деформации пружины), полное число витков обычно увеличивают на 1,5…2 витка, то есть

n1 = n + (1,5…2). (17.3)

Далее, используя связь жесткости пружины с жесткостью одного витка (см. 17.1), уточняют жесткость пружины.

Зная жесткость пружины и нагрузки на ней, можно вычислять все ее геометрические параметры. Длина пружины сжатия в полностью деформированном состоянии (под действием силы P3)

. (17.4)

. (17.4)

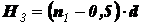

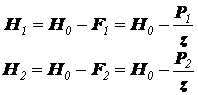

Длина пружины в свободном состоянии

. (17.5)

. (17.5)

Далее можно определить длину пружины при нагружении ее рабочими силами, предварительного сжатия P1 и предельной рабочей P2

. (17.6)

. (17.6)

При выполнении рабочего чертежа пружины на нем параллельно продольной оси пружины обязательно строится диаграмма (график) ее деформации, на котором отмечаются с допускаемыми отклонениями длины H1, H2, H3 и силы P1, P2, P3. На чертеже справочными размерами наносятся: шаг навивки пружины t =f3 + d и угол подъема витков a = arctg(t / pD0).

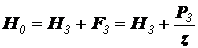

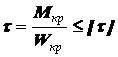

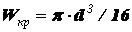

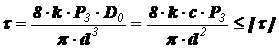

Винтовые цилиндрические пружины, выполненные из других материалов, не стандартизованы. Проектный расчет таких пружин производится из условия прочности по напряжениям скручивания, поскольку все остальные виды напряжений составляют малую долю от скручивающих. Как известно, при кручении стержня напряжения в опасном сечении

; (17.7)

; (17.7)

где Mкр – крутящий момент, а  – полярный момент сопротивления сечения витка пружины, навитой из проволоки диаметром d. Для учета неравномерности распределения напряжения по сечению витка, обусловленного кривизной его оси, в формулу (17.7) вводится коэффициент k, зависящий от индекса пружины

– полярный момент сопротивления сечения витка пружины, навитой из проволоки диаметром d. Для учета неравномерности распределения напряжения по сечению витка, обусловленного кривизной его оси, в формулу (17.7) вводится коэффициент k, зависящий от индекса пружины  . При обычных углах подъема витка, лежащих в пределах 6…12° коэффициент k с достаточной для расчетов точностью можно вычислить по выражению

. При обычных углах подъема витка, лежащих в пределах 6…12° коэффициент k с достаточной для расчетов точностью можно вычислить по выражению

. (17.8)

. (17.8)

Учитывая изложенное, зависимость (17.7) преобразуется к следующему виду

. (17.9)

. (17.9)

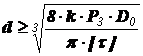

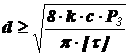

Из последнего получаем

или

или  . (17.10)

. (17.10)

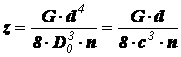

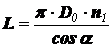

При известных геометрических параметрах цилиндрической винтовой пружины ее жесткость можно вычислить по формуле

; (17.11)

; (17.11)

а величину деформации (осадки) пружины

. (17.12)

. (17.12)

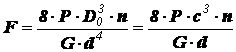

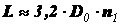

При проектном расчете нестандартных пружин выражения (16.11) или (16.12) используют, как правило, для вычисления количества рабочих витков. Длина проволоки, необходимой для навивки пружины с заданными геометрическими параметрами, может быть определена по выражению

. (17.13)

. (17.13)

Для углов подъема витка a = 6…9° последнее выражение может быть заменено более простым приближенным выражением, дающим результат с достаточной для практического применения точностью

. (17.14)

. (17.14)

Длина проволоки, необходимой для навивки пружины указывается в технических требованиях ее чертежа.

Таблица 17.2 Рекомендации по выбору допускаемых напряжений при расчете пружин и торсионов

|

Отношение длины пружины в свободном состоянии H0 к ее среднему диаметру D0 называют индексом гибкости пружины (или просто гибкостью). Обозначим индекс гибкости l, тогда по определению l = H0 / D0. Обычно при l £2,5 пружина сохраняет устойчивость до полного сжатия витков, если же l > 2,5 возможна потеря устойчивости (возможен изгиб продольной оси пружины и выпучивание ее вбок). Поэтому для длинных пружин применяют либо направляющие стержни, либо направляющие гильзы, удерживающие пружину от выпучивания в сторону.

| Торсионные валы. |

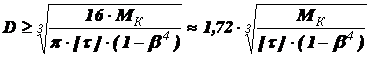

Торсионные валы устанавливаются таким образом, чтобы исключить на них воздействие изгибающей нагрузки. Наиболее распространенным является соединение концов торсионного вала с взаимно подвижными в угловом направлении деталями при помощи шлицевого соединения. Поэтому материал торсионного вала работает в чистом виде на кручение, следовательно для него справедливо условие прочности (17.7). Это означает что наружный диаметр D рабочей части полого торсиона можно подобрать по соотношению

; (17.15)

; (17.15)

где b = d / D – относительная величина диаметра отверстия, выполненного по оси торсиона.

При известных диаметрах рабочей части торсиона его удельный угол закручивания (угол поворота вокруг продольной оси одного конца вала относительно другого его конца, отнесенный к длине рабочей части торсиона) определится равенством

, (17.16)

, (17.16)

а предельно допустимый угол закручивания для торсиона в целом будет

. (17.17)

. (17.17)

Таким образом, при проектном расчете (определении конструктивных размеров) торсиона его диаметр вычисляют исходя из предельного момента (формула 17.15), а длину - из предельного угла закручивания по выражению (17.17).

Допускаемые напряжения для винтовых пружин сжатия-растяжения и торсионов можно назначать одинаковыми в соответствии с рекомендациями табл. 17.2.

В лекции представлены краткие сведения, касающиеся конструкции и расчета двух, наиболее часто встречающихся, упругих элементов механизмов машин – цилиндрических винтовых пружин и торсионов. Однако номенклатура применяемых в технике упругих элементов достаточно велика. Каждый из них характеризуется своими особенностями. Поэтому для получения более подробных сведений по проектированию и расчету упругих элементов следует обращаться к технической литературе.

| Вопросы для самоконтроля: |

1. Какие детали машин можно назвать упругими элементами?

2. В чем различие между пружиной и торсионом?

3. Какие функции может выполнять упругий элемент в механизме (назначение упругих элементов)?

4. Как различаются упругие элементы по виду воспринимаемой (создаваемой) нагрузки?

5. Что понимается под термином: «линейная (нелинейная) упругая характеристика»?

6. Какие конструктивные разновидности упругих элементов Вы знаете?

7. Назовите основные типы материалов, применяемых для изготовления упругих элементов.

8. Назовите основные способы изготовления пружин.

9. Чем различаются винтовые пружины сжатия и растяжения?

10. Назовите основные конструктивные параметры цилиндрических винтовых пружин сжатия.

11. Назовите основные силовые и деформационные характеристики цилиндрических винтовых пружин сжатия.

12. Назовите основные конструктивные параметры торсионов.

13. Назовите основные силовые и деформационные характеристики торсионов.

14. Какие виды напряжений наиболее опасны для винтовых цилиндрических пружин и торсионов?

15. Как назначаются допускаемые напряжения при расчете винтовых пружин и торсионов?

16. Какие характеристики пружины указываются на ее рабочем чертеже?

é

ПРИЛОЖЕНИЕ 1

ОСНОВНЫЕ ПОНЯТИЯ О ВЗАИМОЗАМЕНЯЕМОСТИ,

ДОПУСКАХ И ПОСАДКАХ

При производстве, эксплуатации и ремонте изделий принцип взаимозаменяемости имеет важное значение.

Взаимозаменяемость - свойство составной части изделия, обеспечивающее возможность ее применения взамен другой подобной с сохранением заданного качества изделия, в состав которого она входит.

Необходимо различать 4 вида взаимозаменяемости:

полная - взаимозаменяемые однотипные детали изделия могут быть изготовлены и установлены «на свое место» без всякой дополнительной обработки (подшипники, крепежные изделия);

неполная - взаимозаменяемость обеспечивается в среднем, на основе теоретико-вероятностных расчетов (широко применяется в массовом производстве);

групповая - детали изготавливаются на распространенном станочном оборудовании с технологически выполнимыми на данном оборудовании допусками, перед установкой сопрягаемые детали сортируются на несколько размерных групп, а на сборку подаются детали с одинаковым номером группы (поршни, гильзы цилиндров и поршневые кольца двигателей внутреннего сгорания);

обеспечиваемая посредством регулирования и подгонки - в этом случае указывается деталь или её элемент, подвергаемые пригоночной доработке в процессе сборки, или вводятся регулировочные детали, называемые компенсаторами.

Обеспечению взаимозаменяемости посвящено значительное число стандартов, большая часть которых объединена в две системы: ЕСДП – «Единая система допусков и посадок» и ОНВ – «Основные нормы взаимозаменяемости». ЕСДП охватывает допуски гладких элементов деталей и посадки, образуемые при соединении по ним (плоскость, цилиндр, сфера). ОНВ регламентируют допуски и посадки шпоночных, шлицевых, резьбовых и конических соединений, а также зубчатых передач и колес.

Допуски характеризуют точность изготовления размерных характеристик детали, а посадки характеризуют характер и качество сопряжения соединяемых деталей. Допуски и посадки указываются на рабочих и сборочных чертежах, чертежах общих видов и в другой технической документации.

Основным документом, регламентирующим размеры и качество изготовления детали является ее рабочий чертеж. Размеры элементов детали делятся на номинальные - те, которые проставляются непосредственно на чертеже, действительные - размеры, полученные фактически после изготовления детали, и предельные - те размеры, выход за которые действительного размера приводит к нарушению взаимозаменяемости или работоспособности детали. Номинальные размеры, проставляемые на чертеже, регламентированы ГОСТ 6636, который включает четыре ряда основных размеров (в порядке предпочтения: Ra5, Ra10, Ra20, Ra40) и один ряд дополнительных размеров. Чем ниже номер ряда, тем более крупная градация размеров в нем используется (табл. П1.1). Размеры, меньшие 1 мм и большие 10 мм, можно получить умножением размеров табл. П1.1 на соответствующую степень десяти (10-1; 10-2; 10; 102 и т.д.).

Предельные размеры, в свою очередь, делятся на наименьшие предельные размеры и наибольшие предельные размеры.

Таблица П1.1. Ряды основных нормальных линейных размеров, мм

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

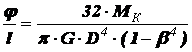

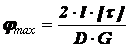

Но на чертежах проставляются не предельные размеры, а предельные отклонения (обязательно со знаком «+» или «-»). Предельное отклонение - это разность между предельным и номинальным размерами. Действительное отклонение - это разность между действительным (полученным при изготовлении конкретной детали) и номинальным размерами.

Предельные отклонения проставляются справа от номинального размера в виде надстрочного и подстрочного индексов. Верхнее предельное отклонение всегда ставится вверху, нижнее - внизу (независимо от их знаков). Если одно из предельных отклонений равно нулю, то оно на чертеже не ставится.

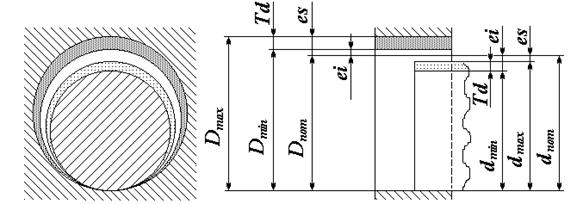

Все размеры деталей принято делить на 3 группы: Охватывающие, которым присвоено общее название отверстие; охватываемые, которые объединены общим названием вал, и ступенчатые размеры, относимые к прочим. Охватывающие - это размеры, измеряемые поверхности которых смотрят внутрь, одна на другую (обычно обозначаются буквой «D» - D, Dmin, Dmax). Охватываемые - это размеры, измеряемые поверхности которых смотрят наружу, в противоположные стороны (обычно обозначаются буквой «d» - d, dmin, dmax). Ступенчатые (прочие) - это размеры, измеряемые поверхности которых направлены в одну сторону.

Рис. П1.2. Схема расположения полей допусков вала относительно нулевой линии (номинальной поверхности): а -выше; б - симметрично; в - ниже; ei - нижнее отклонение; es - верхнее отклонение; Td - поле допуска размера. Рис. П1.2. Схема расположения полей допусков вала относительно нулевой линии (номинальной поверхности): а -выше; б - симметрично; в - ниже; ei - нижнее отклонение; es - верхнее отклонение; Td - поле допуска размера. |

Рис. П1.1. Схема расположения полей допусков при посадке с зазором; Dnom, Dmax, Dmin -номинальный, максимальный и минимальный диаметры отверстия; dnom, dmax, dmin -номинальный, максимальный и минимальный диаметры вала; es -верхнее отклонение, ei -нижнее отклонение размера; Td -поле допуска размера. Рис. П1.1. Схема расположения полей допусков при посадке с зазором; Dnom, Dmax, Dmin -номинальный, максимальный и минимальный диаметры отверстия; dnom, dmax, dmin -номинальный, максимальный и минимальный диаметры вала; es -верхнее отклонение, ei -нижнее отклонение размера; Td -поле допуска размера. |

Точность изготовления детали характеризуется допусками (рис. П1.1, П1.2). Допуск -величина разности между максимальным и минимальным предельными размерами.

Размерную зону между верхним предельным отклонением и нижним предельным отклонением называют полем допуска (Td, рис. П1.1, П1.2). Для наглядности сравнения полей допусков их принято изображать графически в форме прямоугольников на плоскости (рис. П1.2), где отклонения откладываются по вертикали от нулевой линии, соответствующей номинальному размеру детали. Отклонения на таких диаграммах обычно изображаются в микронах (1×10-6 м) с применением необходимого масштаба.

2015-01-21

2015-01-21 12891

12891