1) Чтение лекций по дисциплине сопровождается демонстрацией слайдов, кодограмм и плакатов, рисунков и видиофильмов.

2) Для проверки самостоятельной работы студентов при изучении курса предусматривается проведение контрольных опросов во время лекций и написание контрольных работ (модулей) с последующим выставлением рейтинга студентов перед первой и второй аттестацией.

- СВАРКА В ТВЕРДОМ СОСТОЯНИИ. ХОЛОДНАЯ СВАРКА МЕТАЛЛОВ. СХЕМА ПРОЦЕССОВ, ОБЛАСТЬ ПРИМЕНЕНИЯ, ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ

В сварочной практике длительное время применяются процессы сварки с использованием высокотемпературных источников теплоты, при этом металл изделия в местах сварки доводится до плавления или тестообразного состояния. В последнее время показано, что металлы можно сваривать и при комнатных температурах без нагрева металла до высоких температур [7, с. 8–20]. Соединение металлов происходит в твердом состоянии вследствие образования металлических связей на свариваемых поверхностях при их совместном деформировании.

Для идеального случая процесс образования металлического соединения при холодной сварке можно представить следующим образом. Предположим, что имеются два куска металла с абсолютно гладкими и чистыми поверхностями. Так как металлы представляют собой конгломерат из положительно заряженных ионов и электронов, то взаимодействие между облаками электронов и ионами, находящимися в узлах кристаллической решетки, определяет монолитность и прочность кусков металла. При сближении двух металлических поверхностей происходит коллективизация электронов, вылетающих из поверхностей, в результате чего возникают силы взаимодействия между поверхностями. При достаточном сближении двух кусков металла образуется общее электронное облако и, следовательно, единый агрегат.

Из приведенных выше рассуждений следует, что при сближении идеально гладких и идеально чистых поверхностей между ними самопроизвольно возникают межатомные силы взаимодействия, т. е. происходит образование прочного соединения.

Однако строение реальной металлической поверхности весьма сложно и в значительной степени отличается от идеальной — ювенальной поверхности. Геометрия реальной металлической поверхности определяется ее волнистостью и шероховатостью. Волнистость характеризует геометрию поверхности в макроскопическом, а шероховатость — в микроскопическом масштабе. Нужно также отличать ультрамикронеровности. Геометрию поверхности можно представить в виде двух кривых: кривой волны (рис. 6. 1, а) и частотной кривой шероховатостей (рис. 6.1,б), которые накладываются на кривую волны. Шероховатости могут быть весьма разнообразны по высоте микровыступов и расстоянию между их вершинами. Вследствие наличия главным образом микронеровностей действительная площадь поверхностей металла во много раз превышает площадь, замеренную обычными методами. В верхних слоях металла сосредоточена значительная поверхностная энергия, обусловленная наличием не скомпенсированных металлических связей, дислокаций, вакансий, что в совокупности с развитой поверхностью в микро- и ультрамикронеровности вызывает активное взаимодействие атомов металла, расположенных на поверхности, с внешней средой.

Однако строение реальной металлической поверхности весьма сложно и в значительной степени отличается от идеальной — ювенальной поверхности. Геометрия реальной металлической поверхности определяется ее волнистостью и шероховатостью. Волнистость характеризует геометрию поверхности в макроскопическом, а шероховатость — в микроскопическом масштабе. Нужно также отличать ультрамикронеровности. Геометрию поверхности можно представить в виде двух кривых: кривой волны (рис. 6. 1, а) и частотной кривой шероховатостей (рис. 6.1,б), которые накладываются на кривую волны. Шероховатости могут быть весьма разнообразны по высоте микровыступов и расстоянию между их вершинами. Вследствие наличия главным образом микронеровностей действительная площадь поверхностей металла во много раз превышает площадь, замеренную обычными методами. В верхних слоях металла сосредоточена значительная поверхностная энергия, обусловленная наличием не скомпенсированных металлических связей, дислокаций, вакансий, что в совокупности с развитой поверхностью в микро- и ультрамикронеровности вызывает активное взаимодействие атомов металла, расположенных на поверхности, с внешней средой.

Над металлической поверхностью существует облако непрерывно движущихся свободных электронов, покидающих металл и снова возвращающихся в него. Благодаря этому процессу поверхность металла покрыта двойным электрическим слоем: минус – облако электронов и плюс - дырки верхних слоев металла (за счет покинувших металл свободных электронов). Плотность электрического заряда двойного электрического слоя непостоянна по всей поверхности и зависит от ее микрогеометрии.

Наибольший потенциал концентрируется на остриях микровыступов. Поэтому микровыступы – наиболее активные участки поверхности.

Вследствие высокой активности поверхностных слоев металла она всегда покрыта окислами, жидкими и газовыми пленками. Идеально чистая (ювенильная) металлическая поверхность, свободная от окисных пленок и адсорбированных слоев жидкостных и газовых молекул, может быть создана только в очень глубоком вакууме.

Вследствие высокой активности поверхностных слоев металла она всегда покрыта окислами, жидкими и газовыми пленками. Идеально чистая (ювенильная) металлическая поверхность, свободная от окисных пленок и адсорбированных слоев жидкостных и газовых молекул, может быть создана только в очень глубоком вакууме.

| Давление, мм рт.ст. (Н/м2) | Время, с | Давление, мм рт. ст. (Н/м2) | Время, с |

| 760 (105) | 2,4 ·10–9 | 10–6(133·10–6) | 1,8 |

| 100 (133 ·102) | 1,8 ·10–8 | 10–7(133 · 10–7) | 1,8 |

| 10 (133 ·10) | 1,8· 10–7 | 10–8 (133 ·10–8) | |

| 10 –2 (133 ·10–2) | 1,8 ·10–4 | 10–9 (133 ·10–9) | 1,8·103 ·103 |

| 10 –5 (133 ·10–5) | 0,18 |

Из табл. 6. 1 следует, что даже вакуум 10–9 мм рт. ст. не предохраняет поверхности металла от возникновения на них слоев из молекул газа. Ювенильная металлическая поверхность может существовать очень короткие моменты времени в изломе металла при совместном деформировании двух частей металла в местах их соприкосновения или после его механической обработки. После механической зачистки поверхности металла в атмосфере сухого воздуха на ней образуется окисленная пленка (табл. 6.2).

На воздухе микровыступы и впадины поверхности многих металлов, кроме так называемых благородных (золото, платина и др.), мгновенно покрываются пленками окислов, а также слоями адсорбированных молекул газов, воды и жировых веществ.

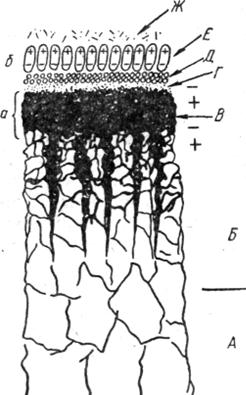

Толщина и последовательность расположения таких пленок может быть различной. Однако непосредственно на поверхности металла обычно находится пленка окислов (рис. 6.2, слой а).

| Металл | Толщина пленки, см | Время образования пленки, с |

| Алюминий | 12·10–8 | |

| Медь | 3·10–7 | |

| Железо | 2·10–7 | |

| Молибден | (2…3)·10–7 | |

| Германий | (2…3)·10–7 |

Слой окислов сохраняет на границе с металлом отрицательный потенциал против положительного потенциала самого металла. Наружная поверхность слоя окислов имеет положительный потенциал, и они адсорбируют кислород, имеющий отрицательный потенциал. Таким образом, поверхность металла (рис. 6.2) покрывается двумя двойными электрическими слоями. Окисные пленки обычно очень хрупкие и обладают высокой твердостью.

Слой окислов сохраняет на границе с металлом отрицательный потенциал против положительного потенциала самого металла. Наружная поверхность слоя окислов имеет положительный потенциал, и они адсорбируют кислород, имеющий отрицательный потенциал. Таким образом, поверхность металла (рис. 6.2) покрывается двумя двойными электрическими слоями. Окисные пленки обычно очень хрупкие и обладают высокой твердостью.

Кроме пленки окислов, поверхность металлов покрыта газовыми молекулами, жировыми пленками и парами воды (рис. 6.2, слой Б).Толщина этих пленок различна. Например, толщина пленки паров воды составляет 50–100 молекул. Жировые слои имеют большую толщину. Полностью удалить масляные пленки с металла практически невозможно никакими растворителями, поскольку адсорбционная связь жировых молекул и металла представляет собой чисто электрическую связь. Полярные жировые молекулы образуют с металлом двойной электрический слой, что и обеспечивает весьма прочную связь металла и пленки одномолекулярной толщины. После промывки металла бензином слой органических молекул составляет 1–5 мкм, и только при особо тщательной обработке растворителями сохраняется жировая пленка толщиной 10–100 молекулярных слоев.

Кроме пленки окислов, поверхность металлов покрыта газовыми молекулами, жировыми пленками и парами воды (рис. 6.2, слой Б).Толщина этих пленок различна. Например, толщина пленки паров воды составляет 50–100 молекул. Жировые слои имеют большую толщину. Полностью удалить масляные пленки с металла практически невозможно никакими растворителями, поскольку адсорбционная связь жировых молекул и металла представляет собой чисто электрическую связь. Полярные жировые молекулы образуют с металлом двойной электрический слой, что и обеспечивает весьма прочную связь металла и пленки одномолекулярной толщины. После промывки металла бензином слой органических молекул составляет 1–5 мкм, и только при особо тщательной обработке растворителями сохраняется жировая пленка толщиной 10–100 молекулярных слоев.

Сложное строение реальной металлической поверхности существенно меняет картину взаимодействия поверхностей при их сближении.

Образование прочного сварного соединения реальных металлов при сварке в твердой фазе совместным деформированием происходит в три условных этапа:

– сближение свариваемых поверхностей;

– возникновение металлического контакта;

– создание прочного сварного соединения.

Первый этап – сближение свариваемых поверхностей — характеризуется деформацией как микрошероховатостей, так и волнистостей. При сближении поверхностей с неровностями вначале возникает контакт в отдельных наиболее высоких точках. Для получения контакта по большей поверхности необходимо деформирование уже соприкасающихся участков. Чем больше должна быть площадь соприкосновения на поверхности сжимаемых металлов, тем, очевидно, больше нужно деформировать неровности, вступившие в контакт, и тем больше должна быть сжимающая сила.

Фактором, затрудняющим сварку реальных металлов, являются окисные пленки, пленки жидкостей, газов и различного рода органических и иных загрязнений. Вследствие высокой относительной твердости окисных пленок образование между ними контакта значительной площади потребовало бы очень больших усилий. Соединение может возникнуть между окисными пленками, но из-за их высокой хрупкости оно обладает плохими прочностными свойствами – малой пластичностью, низким сопротивлением ударным нагрузкам и т. п. и обычно легко разрушается. Поэтому для получения прочных соединений окисные пленки должны быть удалены из места сварки.

Еще более нежелательное влияние оказывают загрязняющие поверхность органические пленки (масла). Органические пленки достаточной толщины предотвращают возможность сварки контактирующих металлов и поэтому они также должны быть предварительно удалены со свариваемых поверхностей. Однако в зависимости от толщины слоев окислов и адсорбционных пленок в процессе сближения металлические связи могут создаваться на немногих микроскопических островках.

Второй этап начинается в процессе сближения и деформирования поверхностных слоев и неровностей. Этот этап характеризуется увеличением площади металлического контакта свариваемых поверхностей и возникновением общих кристаллов на них. В начале формирования металлического контакта кристаллиты разделены пленками сложного состава. При деформировании сжатые свариваемые поверхности не контактируют с атмосферой, поэтому новых пленок не образуется, а имеющиеся хрупкие окисные пленки вследствие увеличения площади контакта разрушаются, жидкие и газовые пленки вытесняются и частично диффундируют в глубь металла, в результате ювенильные поверхности приходят в непосредственное соприкосновение.

В контактах двух металлических поверхностей действие межатомных сил притяжения начинается на расстояниях (4…5)·10–8 см. При достижении таких расстояний уже возможно образование металлических связей, т. е. возможен процесс, который мы называем сваркой.

Таким образом, только при значительном сближении, разрушении и удалении поверхностных пленок границы раздела становятся сходными по структуре и природе с межкристаллитными прослойками.

Таким образом, только при значительном сближении, разрушении и удалении поверхностных пленок границы раздела становятся сходными по структуре и природе с межкристаллитными прослойками.

Третий этап характеризуется различного рода перемещениями на определенные расстояния относительно больших масс частиц вследствие диффузии. Этот процесс требует значительного времени.

Рассмотренные этапы образования сварного соединения относятся главным образом к таким процессам сварки в твердой фазе, при которых можно выделить этапы: сближения, образования физического контакта и создания прочного сварного соединения. Очевидно, это имеет отношение к холодной и диффузионной сварке и к сварке трением.

Процесс сварки при действии импульсных давлений – сварка взрывом, электромагнитным импульсом, ультразвуковая – будет проходить в те же три этапа, однако отличия состоят в том, что отдельные этапы в этих методах сварки трудно различимы вследствие малого времени образования сварного соединения.

Холодная сварка металлов. Для осуществления холодной сварки необходимо удалить со свариваемых поверхностей окислы и загрязнения и сблизить соединяемые поверхности на расстояние параметра кристаллической решетки; на практике создают значительные пластические деформации.

Холодной сваркой можно получать соединения встык, внахлестку и втавр. Перед сваркой поверхности, подлежащие сварке, очищают от загрязнений обезжириванием, обработкой вращающейся проволочной щеткой, шабрением. При сварке встык проволок только обрезают торцы.

| Металл | Относительная глубина вдавливания пуансона, % | Металл | Относительная глубина вдавливания пуансона, % |

| Индий | 10–15 | Серебро | 82–86 |

| Алюминий | 55–60 | Олово | 85–88 |

| Титан | 70–75 | Никель | 85–90 |

| Алюминиевые сплавы | 75–80 | Медь | 85–90 |

| Свинец | 80–85 | Армко-железо | 85–92 |

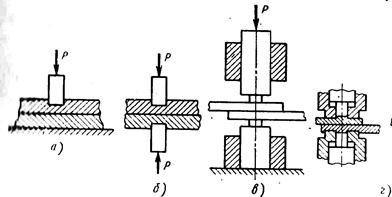

Листы толщиной 0,2–15 мм сваривают внахлестку путем вдавливания в толщу металла с одной или с двух сторон пуансонов (рис. 6.3). Соединения выполняют в виде отдельных точек или непрерывного шва. Ширину или диаметр пуансона выбирают в зависимости от толщины свариваемого материала (δ): r = (1…З)δ.

Основной параметр, определяющий процесс холодной сварки, – величина деформации металла в месте соединения, которая зависит от свойств металла (табл. 6.3), его толщины, типа соединения и способов подготовки поверхностей.

Если на металл нанести твердые пленки электролитическим способом, например на медь пленку твердого никеля, или принять меры к предотвращению загрязнений выполняя сварку сразу же после окончания обработки механической щеткой, то в этих случаях сварка происходит при значительно меньших деформациях.

Если на металл нанести твердые пленки электролитическим способом, например на медь пленку твердого никеля, или принять меры к предотвращению загрязнений выполняя сварку сразу же после окончания обработки механической щеткой, то в этих случаях сварка происходит при значительно меньших деформациях.

Зависимость прочности точечных соединении от величины деформаций для различных металлов представлена на рис. 6.4. Снижение прочности точки после достижения определенного максимума объясняется уменьшением толщины металла в месте сварки, вследствие чего происходит разрушение с вырывом точки, а не срез, как это происходило до максимума.

Зависимость прочности точечных соединении от величины деформаций для различных металлов представлена на рис. 6.4. Снижение прочности точки после достижения определенного максимума объясняется уменьшением толщины металла в месте сварки, вследствие чего происходит разрушение с вырывом точки, а не срез, как это происходило до максимума.

Степень необходимой деформации при сварке разнородных металлов определяется свойствами того из свариваемых металлов, при сварке которого требуется меньшая| деформация.

Этим приемом пользуются при сварке малопластичных металлов, применяя прокладки из пластичных металлов.

Шовное соединение может быть достигнуто вдавливанием пуансона по всей длине шва или путем прокатывания ролика (рис. 6.5).

В конце деформирования давление пуансона должно составлять для отожженного алюминия 30–60 кгс/мм2 (290–588 МН/м2), для меди 200 кгс/мм2 (1960 МН/м2).

Стержни, полосы, профили и провода соединяют встык путем сдавливания свариваемых элементов друг с другом. Встык можно сваривать пластичные металлы: медь, алюминий, свинец, олово, кадмий, никель, титан, алюминиевые сплавы.

Прочность соединения зависит от величины пластической деформации в месте его образования. Величина пластической деформации зависит от длины выпущенного из зажимов конца свариваемого стержня, который затем полностью выдавливается из зоны стыка в процессе сварки. Соединения, полученные путем одностороннего и двустороннего деформирования пуансонами постоянного сечения, как показывают эксперименты, обладают относительно низкой прочностью. Соединения, полученные путем вдавливания пуансонами с заплечиками или с предварительным зажатием детали, обладают большей прочностью.

Давление при холодной сварке встык составляет алюминия 70–80 кгс/мм2 (686–784 МН/м2), меди 200 – 250 кгс/мм2 (1960–2450 МН/м2), меди с алюминием 150 – 200 кгс/мм2 (1470–1960 МН/м2).

Прочность стыковых соединений обычно выше прочности основного металла. Это объясняется тем, что в местах соединения металл упрочняется вследствие наклепа. Механические свойства соединений можно изменять с помощью термообработки. После термообработки прочность стыкового соединения равна прочности отожженного металла.

Скорость приложения давления в процессе сварки практически не влияет на прочность соединения, поэтому производительность холодной сварки может быть высокой.

Для холодной сварки внахлестку могут быть использованы любые прессы. Для одновременной сварки нескольких точек требуются прессы усилием 50–100 тс (490 – 980 кН). Для одноточечной сварки широко используют гидропрессы РПГ-7 и гидропрессы с педальным приводом, создающие усилие до 12 тс (117,6 кН).

Для точечной сварки алюминиевых шин толщиной 5 + 5 мм в монтажных условиях предназначена установка УГХС-5, разработанная во ВНИИЭСО.

Для армирования выводов алюминиевых обмоток, шин и других деталей медными накладками, используют машину МХСА-50.

Полуавтомат МХСК-4 предназначен для герметичной сварки алюминиевых корпусов конденсаторов с крышкой; производительность сварки 750 изделий в час.

Машина МСХС-60 предназначена для стыковой сварки алюминиевых стержней сечением до 700 мм2, медных – до 250 мм2 и медных с алюминиевыми — до 300 мм2. Максимальное осадочное усилие машины 60 тс (588 кН), максимальное усилие зажатия 90 тс (882 кН).

Машину МСХС-30 (рис. 6.6) применяют для сварки встык медных троллейных проводов сечением до 100 мм2. Машина может быть использована для сварки алюминия, а также меди с алюминием сечением до 200 мм2. Она потребляет 1 кВт электроэнергии, развивает усилие осадки до 30 тс (294 кН) и позволяет сваривать до 300 стыков в смену.

Для стыковой сварки алюминиевых одножильных проводов сечением до 10 мм2 применяют ручные клещи (рис. 6.7).

Холодную сварку можно осуществлять путем сдавливания соединяемых изделий с одновременным их тангенциальным относительным смещением.

Этот способ сварки получил название сварки сдвигом. При сварке сдвигом механизм образования сварного соединения иной.

|

При сварке сдвигом прочность соединений на срез может быть высокой при условии достаточной величины нахлестки, однако сопротивление отрыву всегда низкое.

Холодная сварка применяется в промышленности для заварки алюминиевой оболочки кабелей, при сварке корпусов полупроводниковых приборов, при изготовлении бытовых приборов из алюминия – чайников, подставок, различного рода каркасов; нашла применение в электромонтажном производстве для сварки проводов и шин внахлестку и встык при монтаже электролизных ванн, сетей связи и троллейных проводов и электропроводки в домах.

Холодная сварка нашла применение при изготовлении теплообменников для холодильников, технология изготовления которых состоит в следующем.

На поверхность листов из алюминиевого сплава специальной краской закрашивают места, в которых сварки не должно быть. После чего листы совместно прокатывают. В результате деформаций, возникающих при прокатке, происходит сварка по всей поверхности листов, за исключением покрашенных мест.

Затем сваренные листы отжигают, краска при этом испаряется; листы закладывают в пресс с фигурными выемками на плитах там, где должны находиться трубки теплообменника. Через участки, ранее покрытые краской, пропускают под давлением жидкость, они выпучиваются и образуют трубки теплообменника. Таким образом, сваривают листы длиной до 2540 мм и шириной до 380 мм.

Холодная сварка найдет несравненно более широкое применение.

2015-01-30

2015-01-30 726

726