Диффузионная сварка осуществляется в твердом состоянии металла при повышенных температурах с приложением сдавливающего усилия к месту сварки. Процесс сварки металла в твердом состоянии при повышенных температурах принципиально протекает так же, как и при холодной сварке. В начальной стадии процесса на линии раздела двух деталей создаются условия для образования металлических связей. Из теории образования сварного соединения при холодной сварке известно, что для возникновения на линии раздела металлических связей необходимо обеспечить тесный контакт свариваемых поверхностей и создать условия для удаления поверхностных пленок окислов, жидкостей, газов и различного рода загрязнений [7, с. 46–56].

Использование повышенных температур при диффузионной сварке приводит к уменьшению сопротивления металла пластическим деформациям. Вследствие этого имеющиеся в зоне действительного контакта выступы на металле деформируются при значительно меньших нагрузках, что облегчает сближение атомов металла на всей площади свариваемой поверхности.

Удаление поверхностных пленок и предупреждение возможности образования их в процессе сварки достигается использованием вакуумной защиты и тщательной предварительной зачисткой свариваемых поверхностей.

Таким образом, первая стадия процесса диффузионной сварки, так же как и холодной сварки, основана на образовании металлических связей на свариваемых поверхностях металлов при нагревании их в вакууме с применением сдавливающего усилия. На второй стадии процесса диффузионной сварки происходят процессы взаимной диффузии атомов свариваемых металлов. Эти процессы приводят к образованию промежуточных слоев, увеличивающих прочность сварного соединения. Однако в некоторых случаях образование промежуточных слоев нежелательно.

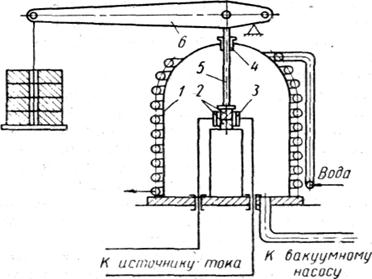

Схема процесса диффузионной сварки в вакууме представлена на рис. 9.1. В вакуумной охлаждаемой камере 1 размещают свариваемое изделие 2 и нагреватель 3. Для сдавливания деталей в процессе сварки используют механизм сжатия, состоящий из штока 5 и механизма нагружения 6, шток проходит через вакуумное уплотнение или сильфон 4.

Сварка происходит в вакууме 10–3– 10–5 мм рт. ст. (133·10–3 – 10–5 Н/м2).

После откачки из камеры воздуха изделие нагревают обычно т. в. ч. до температуры сварки. Для получения качественного соединения необходимо обеспечить равномерный нагрев свариваемого изделия по всему сечению.

Усилие сжатия прикладывают после выравнивания температуры и поддерживают постоянным в течение всего процесса. Известны также технологические приемы с меняющимся давлением в процессе сварки. Продолжительность выдержки под нагрузкой зависит от свойств свариваемого металла, величины давления и других факторов и может достигать десятков минут.

| |||

|

Давление также зависит от свойств металла, температуры сварки и других факторов и изменяется от 0,3 до 10 кгс/мм2 (2,9–98 МН/м2). Обычно при охлаждении деталей сжимающее усилие снимают при достижении температуры 100–400оС (373–673 К). Преждевременное снятие сжимающего усилия при охлаждении деталей в некоторых случаях приводит к разрушению сварного соединения.

Температура нагрева соединяемых деталей в диапазоне 800–1100°С (1073 – 1373 К) влияет на прочность соединения из стали Ст. 50 при различных давлениях. Так, при продолжительности сварки 5 мин, разрежении 10-3 мм рт. ст. (133·10-3 Н/м2) и увеличении температуры с 800 до 900 °С (с 1073 до 1173 К) прочность соединения увеличивается в 2 раза, а при повышении температуры до 1100 °С (1373 К) – в 3 раза. В несколько меньшей степени температура оказывает влияние при давлении 1 кгс/мм2 (9,8 МН/м2). При давлении 2 и 5 кгс/мм2 (19,6 и 49,0 МН/м2) прочность соединения увеличивается лишь до температуры 1000 оС (1273 К). При температуре 1100 °С (1373 К) наблюдается незначительное уменьшение прочности соединения.

При увеличении давления от 0,5 до 2 кгс/мм2 (от 4,9 до 19,6 МН/м2) прочность соединения значительно растет для 800, 900, 1000, 1100оС (1073, 1173, 1273, 1373 К).

Дальнейшее увеличение давления от 2 до 5 кгс/мм2 (от 19,6 до 49,0 МН/м2) сказывается незначительно на прочности соединения. Изменение прочности соединения при увеличении давления до 2 кгс/мм2 (19,6 МН/м2) и выше можно объяснить главным образом увеличением площади фактического контакта между соединяемыми поверхностями.

Повышение температуры при постоянной продолжительности сварки и прочих равных условиях увеличивает прочность соединения. Продолжительность сварки аналогично влияет на все прочностные характеристики.

С увеличением продолжительности сварки прочность сварного соединения растет, увеличение продолжительности сварки сверх оптимального практически не влияет на прочность сварного соединения. Однако чрезмерное увеличение выдержки приводит даже к снижению прочности сварного соединения. Аналогичным образом влияет продолжительность процесса на пластичность, относительное удлинение и ударную вязкость.

Важное значение для проведения диффузионной сварки имеет степень разрежения в вакуумной камере. При температуре 1000° С (1273 К), р = 2 кгс/мм2 (19,6 МН/м2), t = 5 мин прочность соединения значительно возрастает с повышением разрежения до 10-1 мм рт. ст. (133·10-1 Н/м2), при дальнейшем повышении разрежения имеет место лишь незначительное увеличение прочности зоны сварки.

Способы подготовки и обработки поверхностей свариваемых деталей оказывают большое влияние на прочность соединения при диффузионной сварке в вакууме. При черновой обработке давление недостаточно для обеспечения высокой прочности сварного соединения.

Сварочные установки. Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами.

Величину давления контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор т. в. ч.

На рис. 9.2 представлена вакуумная система установки СДВУ-6М, которая состоит из сварочной камеры 1 с вентилем 2 для пуска воздуха. К камере через высоковакуумный затвор 3 присоединен паромасляный насос 4.

Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентиля. 9 и других вакуумных вентилей 10.

Механические насосы подключают к вакуумпроводам 8 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 5.

Для сварки деталей и узлов электровакуумных приборов используют установку А306-04, позволяющую сваривать в вакууме и контролируемой атмосфере при нагреве деталей с помощью т. в. ч. с одновременным прижатием соприкасающихся поверхностей свариваемых деталей.

Рабочая камера имеет диаметр 350 мм и высоту 440 мм. На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм.

Усилие сжатия свариваемых деталей достигает 10 тс (198 кН). Максимальная температура нагрева свариваемых деталей 1300 °С (1573 К). Продолжительность сварки регулируют ступенчато в пределах 22–25 мин. Остаточное давление воздуха в камере 2·10-4 мм рт. ст. (266,6·10-4 Н/м2). Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С.

|

На рис. 9.3 показана двухпозиционная установка А306-06, которая предназначена для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов в вакууме.

|

Установка состоит из двух блоков, работающих независимо друг от друга. В каждый блок входит вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов.

Механизм сжатия свариваемых деталей – гидравлический с широким диапазоном изменения силы сжатия. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Система откачки, вакуумных камер снабжения электромагнитными вакуумными кранами. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором. Продолжительность сварки задается электронным реле времени.

В отличие от установки типа А306-04 установка А306-06 имеет две рабочие камеры. Это позволяет повысить коэффициент использования высокочастотного генератора и производительность установки.

Основные технические данные установки типа А306-06 аналогичны данным установки А306-04.

Опыт показывает, что диффузионная сварка в вакууме в ряде случаев имеет определенные преимущества. При сварке этим способом металл не доводится до расплавления, что в некоторых случаях дает возможность получить более прочные соединения. Изделия, выполненные диффузионной сваркой, обладают высокой точностью размеров.

Преимущества этого способа состоят также и в том, что он позволяет сваривать разнообразные материалы: например сталь с алюминием, вольфрамом, титаном, металлокерамикой, молибденом; медь с алюминием и титаном; титан с платиной и т. п. Этот способ нашел применение на ряде промышленных предприятий радиоэлектротехники, электронной техники, приборостроения.

Детали и узлы вакуумных приборов сваривают в специальных многопозиционных приспособлениях или оправках из стали 12Х18Н9Т. Приспособления и оправки после их изготовления отжигают во влажном водороде при температуре 900–1000 °С (1173–1273 К), чтобы получить на поверхности термостойкие пленки окиси хрома. Такая пленка исключает возможность сварки детали с приспособлением или оправкой. С этой же целью в некоторых случаях в качестве прокладки между оправкой и деталью используют обезвоженную слюду и керамику.

На рис. 9.4 показаны катод и его детали. Диффузионной сваркой соединены основания катода 1 с рубашкой 3 и диском 4. За один цикл сваривали восемь катодов.

Диффузионная сварка позволяет сваривать заготовки для получения биметаллических листов, состоящих из двух медных дисков, между которыми расположен диск из константана. На установке за одну загрузку сваривают 10 – 15 дисков.

Чтобы избежать приварки биметаллических дисков к прижимным оправкам и между собой, их разделяли прокладками из обезвоженной слюды. После диффузионной сварки из дисков прокаткой изготовляли фольгу, из которой штамповали мембраны для механизмов настройки приборов.

|

Диффузионная сварка может быть использована для соединения неметаллических материалов. Изготовлены сварные высокотемпературные нагреватели из дисилицид-молибдена для электропечей сопротивления, работающих в окислительной атмосфере при температуре до 1650 °С (1923 К).

Диффузионная сварка в вакууме найдет применение в первую очередь для деталей относительно небольших размеров, предназначенных для работы в сложных условиях, при необходимости получения высокоточных размеров деталей, для изделий из материалов, трудно соединяемых методами сварки плавлением.

2015-01-30

2015-01-30 2679

2679