Сварка трением происходит в твердом состоянии при воздействии теплоты, возникающей при трении поверхностей свариваемого изделия (рис. 10.1). Трение поверхностей осуществляют вращением свариваемых деталей, сжимаемых усилием Р,как это показано на рис. 10.1. В процессе сварки наблюдаются значительные пластические деформации на свариваемых поверхностях.

Сварка трением происходит в твердом состоянии при воздействии теплоты, возникающей при трении поверхностей свариваемого изделия (рис. 10.1). Трение поверхностей осуществляют вращением свариваемых деталей, сжимаемых усилием Р,как это показано на рис. 10.1. В процессе сварки наблюдаются значительные пластические деформации на свариваемых поверхностях.

Прочное сварное соединение образуется в результате возникновения металлических связей между ювенильными (чистыми) контактирующими поверхностями свариваемых деталей. Препятствующие образованию этих связей различные включения и пленки, покрывающие металлические поверхности, разрушаются при трении и удаляются из зоны сварки в радиальном направлении вследствие значительной пластической деформации трущихся поверхностей.

Для получения требуемой деформации металл доводят до состояния повышенной пластичности с помощью теплоты, возникающей при трении. Механическая энергия непосредственно преобразуется в тепловую, причем генерирование теплоты происходит строго локализовано в тонких приповерхностных слоях металла. Эта особенность процесса предопределяет основные преимущества сварки трением [7, с. 56–72].

На поверхностях деталей, прижатых усилием Р,возникают силы трения. Работа, затрачиваемая на преодоление этих сил превращается в теплоту, которая выделяется на поверхностях трения и вызывает интенсивный нагрев металла до температур, необходимых для образования сварного соединения; применительно к сварке сталей эти температуры, в зависимости от режима процесса, составляют 950–1300°С (1223–1573 К). По достижении требуемой температуры относительное движение деталей должно быть по возможности быстро (практически мгновенно) прекращено. Процесс образования сварного соединения завершают проковкой: к нагретым, но уже неподвижным деталям на некоторое время прикладывают сжимающее усилие. После проковки происходит естественное охлаждение сварных деталей.

Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени – от нескольких секунд до полминуты, поэтому производительность сварки трением весьма высока, и конкурировать с нею может лишь электрическая контактная сварка.

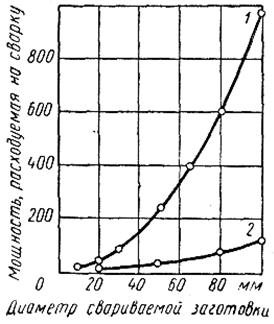

Малый объем металла, нагреваемого при сварке трением, предопределяет и исключительно высокие энергетические характеристики процесса; расход энергии и мощность установок (рис. 10.2) при сварке трением в 5-10 раз меньше, чем при контактной. При этом обеспечивается равномерная нагрузка фаз питающей сети, высокий коэффициент мощности (φ = 0,8÷0,85).

Одно из наиболее важных преимуществ сварки трением – высокое качество получаемых сварных соединений. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл свариваемых деталей. Это объясняется следующими причинами.

Одно из наиболее важных преимуществ сварки трением – высокое качество получаемых сварных соединений. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл свариваемых деталей. Это объясняется следующими причинами.

1.  Все окисные и адсорбированные пленки и различные инородные частицы в процессе сварки трением удаляются из стыка в грат благодаря деформированию металла в радиальных направлениях. Плотный контакт между поверхностями трения препятствует образованию окислов в процессе сварки.

Все окисные и адсорбированные пленки и различные инородные частицы в процессе сварки трением удаляются из стыка в грат благодаря деформированию металла в радиальных направлениях. Плотный контакт между поверхностями трения препятствует образованию окислов в процессе сварки.

2. В стыке и прилегающих к нему зонах термического влияния металл приобретает структуру с равноосным и резко измельченным зерном; такая структура образуется в результате быстрого локального нагрева малых объемов металла и высоких скоростей их охлаждения в присутствии значительных давлений, достигающих 300-500 ат (29,4-49,0 МН/м2) и более, кроме того, имеет место механическое измельчение зерен в процессе трения.

Сварные соединения, выполненные с помощью сварки трением без перенастройки машины, обладают высокими показателями (временное сопротивление разрыву, угол изгиба, ударная вязкость). Это объясняется постоянством основных параметров процесса (скорости относительного вращения, величины осевого усилия и продолжительности нагрева) и тем, что свойства сварного соединения практически не зависят от таких внешних факторов. Это колебания питающей сети, качество вспомогательных материалов, квалификация и степень утомленности сварщика и т. п. Эти факторы при других видах сварки в значительной мере влияют на стабильность свойств сварных соединений.

Сварка трением позволяет получать прочные соединения не только из одноименных, но и из большого числа сочетаний разноименных металлов и сплавов, в том числе и таких, теплофизические характеристики которых резко отличаются между собою.

При сварке трением не предъявляются высокие требования в отношении загрязненности и чистоты обработки боковых поверхностей деталей, предназначенных для сварки, этим сварка трением выгодно отличается от контактной. На поверхностях трения недопустима окалина; ее присутствие может привести к образованию недоброкачественного соединения.

Основные параметры процесса сварки трением сравнительно легко программируются. Оборудование для сварки трением – это полуавтоматы с минимальным использованием ручного труда либо автоматы, работа которых протекает без участия человека.

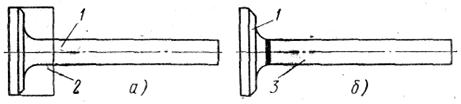

Применение сварки трением ограничено формой и размерами сечения свариваемых деталей. При использовании вращательного движения сварка трением позволяет получить хорошие результаты лишь в тех случаях, когда одна из деталей представляет собой тело вращения (стержень или трубу), ось которого совпадает с осью вращения, а другая деталь обладает плоской поверхностью (рис. 10.3).

|

Возможность использования сварки трением ограничивается также и размерами сечения свариваемых деталей в месте их сопряжения. Расчеты показывают, что использовать этот процесс для сварки стержней сплошного сечения диаметром более 200 мм при современном уровне развития техники нецелесообразно. Для сварки таких стержней (сечением более 30 000 мм2) потребовалась бы машина с электродвигателем мощностью порядка 500 кВт, при частоте вращения около 100-150 об/мин и с осевым усилием более 300 тс (294 МП). Сооружение такой машины и ее эксплуатация были бы весьма дорогими. Нижний предел диаметра свариваемых трением деталей – стержни диаметром менее 6 мм. Диапазон площадей сечений деталей, которые целесообразно сваривать трением, составляет 30-8000 мм2. Расширить возможности применения сварки трением крупных деталей, вращение и в особенности быстрое торможение которых в конце процесса сильно затруднено, можно путем вращения вспомогательной детали (третьего тела), зажатой между двумя не вращающимися и подлежащими сварке деталями (рис. 10.4). Эта схема процесса позволяет также сварить две (крайние) детали.

На рис. 10.5 показана схема процесса сварки вибротрением, отличительная особенность которого – сообщение одной из свариваемых деталей возвратно-поступательного движения в плоскости трения с относительно малыми амплитудами. В этом случае можно сваривать детали с различной формой поперечного сечения.

|

Тепловой режим определяет производительность процесса, прочность сварного соединения, параметры сварочного оборудования и т. п.

Исследования показали, что при сварке трением максимальное выделение теплоты происходит на периферии поверхности трения, на оси вращения выделение теплоты равно нулю.

Получены выражения для момента сил трения, действующих на всей поверхности трения:

(10.1)

(10.1)

–для мощности тепловыделения

(10.2)

(10.2)

–для средней удельной мощности, отнесенной к единице поверхности трения (Вт/мм2)

, (10.3)

, (10.3)

где М – полный момент сил, кгс/мм; N – полная мощность, кВт; р – давление, кгс/мм2; п – относительная частота вращения, об/мин; f – коэффициент трения.

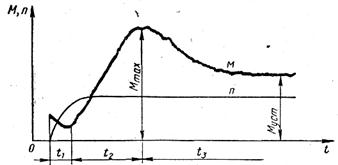

На рис. 10.6 изображена характерная кривая момента сил М (t) и совмещенная с ней кривая частоты вращения п (t). Момент сил изменяется в процессе сварки, проходя сначала через минимальное, затем через максимальное значения, устремляясь к некоторому установившемуся значению в конце процесса. Анализ кривых позволяет получить некоторое представление о явлениях, происходящих на поверхностях трения при сварке.

Вначале процесс протекает при незначительных температурах и характеризуется сухим или граничным трением (коэффициент трения при этом f ≈ 0,10÷0,12). Небольшой пик на кривой моментов в самом начале процесса (f ≈ 0,25) соответствует трению покоя.

Вначале процесс протекает при незначительных температурах и характеризуется сухим или граничным трением (коэффициент трения при этом f ≈ 0,10÷0,12). Небольшой пик на кривой моментов в самом начале процесса (f ≈ 0,25) соответствует трению покоя.

Переход от состояния покоя к движению соответствует сначала быстрому, а затем более медленному спаду кривой моментов (интервал времени t1). Следующее затем быстрое нарастание этой кривой в интервале времени можно рассматривать как признаки начала перехода от сухого (граничного) трения к чистому.

Средняя температура поверхностей трения в начале отрезка времени составляет 100-120 °С (373-393 К).

Вследствие обнажения участков чистого металла на поверхностях трения появляется возможность образования очагов схватывания. В процессе продолжающегося относительного движения поверхностей эти мостики вслед за их образованием разрушаются. Энергия, затраченная на их деформацию, проявляясь в форме теплоты, способствует повышению температуры поверхности, что, в свою очередь, облегчает образование новых очагов схватывания, которые вновь разрушаются. Процесс схватывания быстро нарастает. Однако беспредельному росту числа очагов схватывания препятствуют ограниченные размеры поверхности трения. Поэтому с течением времени этот процесс, достигнув некоторого уровня, устанавливается.

При рассмотрении зависимостей изменения тепловыделения во времени весь процесс нагрева при сварке трением можно условно разделить на три фазы (рис. 10.6): первая (начальная), характеризующаяся преобладанием явлений внешнего (сухого или граничного) трения t1;вторая, начинающаяся с появления очагов схватываний и характеризующаяся процессом бурного их увеличения t2, третья, отличающаяся высокими температурами и тенденцией процесса к установлению – t3.

В первой и второй фазах процесса тепловыделение незначительно, основное количество теплоты выделяется в третьей фазе. Количество теплоты, выделенной в первой фазе, 1%, во второй – 12%, в третьей – 87%. Нагрев деталей до состояния повышенной пластичности, необходимой для образования прочного сварного соединения, происходит в третьей фазе процесса.

Сварное соединение образуется лишь после прекращения тепловыделения (вращения). В конце процесса сварки проводят проковку – взаимно неподвижные и охлаждающиеся детали подвергают действию внешнего, сжимающего усилия; при этом в ряде случаев величину давления при проковке, по сравнению с давлением при вращении, выбирают более высокой.

В процессе образования сварного соединения при температурах ниже температуры плавления большое значение имеет и деформация приповерхностных слоев металла в макромасштабах. Разрушение окисных пленок, покрывающих контактирующие поверхности, и удаление обломков этих пленок из стыка в грат связано с пластическим течением металла в плоскости стыка, т. е. деформациями, развивающимися в относительно толстых слоях металла, измеряемыми десятыми долями миллиметра. При сварке трением подводимая извне энергия, необходимая для сварки, преобразуется в теплоту в процессе и в результате деформирования и разрушения приповерхностных объемов металла.

Деформация смятия в энергетическом балансе процесса сварки трением играет лишь второстепенную роль; механическая работа, затраченная на чистое смятие микровыступов и выдавливание из стыка металла, ставшего в результате нагрева пластичным, не превышает 2-3% общей энергии, затраченной на сварку. Доминирующую роль играет деформация среза микровыступов и разрыва атомных металлических связей, возникающих в результате трения поверхностей.

Деформация среза микровыступов помогает сближению поверхностей и умножению числа единичных контактов и этим облегчается образование связей.

Микро- и макродеформации следует различать потому, что процессы образования связей между поверхностями присущи субмикрообъемам металла и вовлечения в этот процесс относительно толстого подслоя теоретически не требуется, тепловыделение при сварке трением может (в зависимости от режима процесса) происходит в микро- и макрообъемах металла. Режим процесса определяет характер взаимодействия трущихся поверхностей. При малых скоростях трения в процессе износа поверхностей имеет место глубинное вырывание частиц металла; при больших скоростях глубинное вырывание отсутствует, оно уступает место процессу полирования поверхностей, когда отрываются лишь мельчайшие частицы металла.

В первом случае в процессе теплогенерирования участвуют значительные по толщине (до нескольких десятых долей миллиметра) приповерхностные слои металла; во втором – процесс генерирования теплоты вызывается преимущественным разрушением поверхностных связей и толщина теплогенерирующего слоя при этом минимальна.

С увеличением скорости вращения температура поверхностей трения несколько возрастает, несмотря на заметное уменьшение при этом мощности, расходуемой на сварку (рис. 10.7). Это явление объясняется тем, что при малых скоростях вращения в процесс генерирования теплоты оказываются вовлеченными значительно большие объемы металла, а следовательно, увеличиваются расходы энергии и мощности. Относительно толстый слой металла легко выдавливается и

уносит с собой из стыка в грат значительную часть теплоты.

В результате температура на поверхностях трения к которым в процессе деформирования подходит более холодный металл, оказывается ниже, чем при повышенных скоростях вращения.

Пластическое деформирование металла при сварке трением является необходимым условием образования качественного соединения. Мерой пластической деформации принята величина сближения в осевом направлении свариваемых деталей – осадка.

Пластическое деформирование металла при сварке трением является необходимым условием образования качественного соединения. Мерой пластической деформации принята величина сближения в осевом направлении свариваемых деталей – осадка.

Параметры режима сварки трением (частота вращения, давление и др.) зависят от свойств свариваемого металла и конфигурации изделия.

Накоплен большой экспериментальный материал по сварке трением различных металлов. При сварке низкоуглеродистой стали скорость вращения назначается из условия окружной скорости на поверхности детали, равной 1 м/с; давление в начале сварки при нагреве 4 кгс/мм2 (392 × 105 Н/м2); давление при проковке 8-10 кгс/мм2 (784 × 105 ÷ 980,6 × 105 Н/м2).

Детали перед сваркой следует очищать от жира и загрязнений, например, протиркой их торцовых поверхностей чистой тряпкой; в большинстве случаев этого вполне достаточно, и лишь иногда приходится прибегать к обезжириванию этих поверхностей химическими средствами.

Тонкие окисные пленки на соединяемых поверхностях при сварке деталей из одноименных металлов почти не влияют на течение процесса нагрева: они быстро разрушаются при трении и их обломки выносятся из стыка вытесняемым в радиальных направлениях металлом. На поверхностях трения недопустимо присутствие окалины. На деталях, подвергавшихся до сварки ковке, штамповке или некоторым видам термообработки, эти поверхности должны быть очищены от окалины любым доступным способом.

Подготовка торцовых поверхностей под сварку трением может быть выполнена самыми различными способами: подрезкой на токарном станке, рубкой на ножницах и под прессом, разрезкой пилой или наждачным кругом и т. п.

При соединении встык двух деталей одинакового диаметра, металлы которых обладают различной степенью пластичности при температурах сварки, требования к подготовке торцов несколько усложняются: для деталей из более твердого и плохо деформирующегося металла требуются более жесткие допуски на обработку торца. Если одна из деталей в процессе сварки практически не деформируется вовсе (например, сталь при сварке с алюминием), требуется очень тщательная подготовка поверхности торца такой детали.

К боковым поверхностям деталей при сварке трением никаких требований не предъявляется; они могут быть покрыты маслом, окалиной или ржавчиной; это не отражается на свойства получаемого сварного соединения. Этим сварка трением выгодно отличается от других видов сварки.

Исследования механических свойств сварного соединения, полученного с помощью сварки трением, и свойств металла в нем показали, что при правильно выбранных режимах сварки металл обладает сплошностью структуры, инородные включения, поры и другие макродефекты отсутствуют. Разрушение сварных образцов при испытании на растяжение статической нагрузкой всегда происходило вдали от стыка и вне зоны изменения зерна. Ударная вязкость зоны сварного соединения близка к ударной вязкости основного металла.

Высокая прочность сварного соединения при сварке трением объясняется специфическими условиями образования сварного соединения. Сварка трением происходит под действием интенсивного локализованного и кратковременного воздействия теплоты, выделяющейся на свариваемых поверхностях, высокой степени пластической деформации и при очень хорошей защите места сварки от действия кислорода и азота воздуха. Пластическая деформация металла сопровождается непрерывным удалением части металла из зоны сварки; при этом происходит своеобразная термомеханическая обработка металла в этой зоне. Металл сварного соединения обладает весьма мелкокристаллическим строением и сохраняет остаточный наклеп.

Сваркой трением можно соединять разноименные металлы, обладающие резко различными теплофизическими характеристиками, и такие, при сварке которых обычными методами получаются недоброкачественные швы: меди со сталью, меди со сплавом «ковар», меди с алюминием и некоторыми его сплавами, алюминия с титаном и т. п.

Для улучшения процесса сварки деталей, имеющих различное сечение, на более массивной детали необходимо делать выступы (см. рис. 10.3). Вследствие высокой интенсивности процесса сварки высоту выступов можно принимать из расчета h = (0,25÷0,5) d. Во многих случаях рекомендуется соединение, показанное на рис. 10.3, б.

Сварка деталей с одинаковыми размерами сечений, как правило, не представляет большого труда и обеспечивает высокие механические показатели: временное сопротивление, угол изгиба, ударную вязкость и др. Для закаливающихся металлов это достигается после соответствующей термообработки.

При сварке тонкостенных трубчатых деталей обычно возникает ряд затруднений. Для их сварки можно рекомендовать следующие приемы.

1.Короткие трубчатые детали со сквозными гладкими отверстиями сваривать, предварительно вставив внутрь пробки из твердого материала (рис. 10.8). Минимального эксцентриситета (при очень тонкостенных трубах) достигают с помощью взаимной центровки этих пробок, например, так, как показано на рис. 10.9. Для уменьшения износа круглого пальца одной пробки и соответствующего отверстия в другой пробке, последняя может быть снабжена шарикоподшипником.

2. Если по условиям производства внутрь деталей вставлять пробки нельзя, то их заменяют охватывающими кольцами.

3. Машины, предназначенные для сварки труб, снабжают многокулачковыми зажимами, позволяющими охватить трубы почти по всей ее окружности (рис. 10.10).

|

В Т-образных соединениях стержень или трубу приваривают впритык к плоской поверхности другой детали. Основная особенность сварки таких соединений – асимметрия температурного поля. От плоского источника на поверхности трения теплота распространяется фронтально вдоль оси стержня и в направлениях, нормальных к некоторой сферической поверхности в теле другой детали (рис. 10.11). Это различие в интенсивности теплоотвода по обе стороны от поверхности трения вызывает асимметрию температурного поля. В стержне наблюдаются более высокие температуры, чем в пластине, поэтому в стержне происходит процесс глубинного вырывания частиц металла, тогда как в массивной и менее прогретой пластине имеет место лишь эффект поверхностного полирования.

Для обеспечения высокого качества Т-образных соединений при их сварке трением необходимо торцевать поверхность плоской детали в машине для сварки трением, после чего (не переставляя ее в зажиме) проводить сварку; искусственно сводить сварку асимметричного Т-образного соединения к сварке симметричного соединения. Для этого либо на детали с плоской поверхностью заранее протачивают выступ (рис. 10.12) диаметром, равным диаметру привариваемого стержня, и высотой 3-6 мм для сталей и несколько более для пластичных металлов, либо на торцовой поверхности массивной детали заранее протачивают кольцевую канавку (рис. 10.12, б) для сварки этой детали со стержнем. Для соединения с трубой плоскую деталь подготовляют, как показано на рис. 10.12, в. Надежное соединение трубы с фланцем рекомендуется выполнять также по схеме, представленной на рис. 10.12, в.

| |||

|

Для сварки трением необходимо специальное оборудование, которое должно быть рассчитано на работу при достаточно больших скоростях вращения и осевых усилиях, свойственных сварке трением, должно позволять быстрый запуск и мгновенную остановку шпинделя машины, обладать достаточной прочностью для восприятия и гашения значительных радиальных вибраций, возникающих в процессе сварки, и удовлетворять ряду других требований. Этим требованиям не отвечают обычные металлорежущие (токарные, фрезерные, сверлильные) станки, применение которых для сварки трением даже после соответствующей реконструкции может быть допущено лишь в виде исключения и только при выполнении неответственных работ.

Современные машины для сварки трением достаточно сложны, состоят из большого числа следующих элементов и узлов (рис. 10.13): два зажима 5 и 7 для подлежащих сварке деталей 6; передняя бабка 4 со шпинделем, несущим на себе вращающийся зажим 5; узел 8, в котором размещен невращающийся зажим 7; привод вращения шпинделя с электродвигателем 1, ременной передачей 2 и устройством для натяжения ремней; фрикционная муфта 3 для сцепления шпинделя с приводным устройством, а также для торможения шпинделя; пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) усилия машины; пневматическая, пневмогидравлическая или гидравлическая схема управления силовым приводом машины; электрическая схема управления машиной; станина машины, шкаф управления.

|

В соответствии с типажом на оборудование во ВНИИЭСО разработаны четыре типоразмера машин-полуавтоматов: МСТ-23, МСТ-35, МСТ-41, МСТ-51. Эти машины конструктивно и геометрически подобны и различаются лишь размерами сечений деталей, которые можно сваривать на каждой из машины, и, следовательно, основными параметрами (табл. 10.1). Они предназначены для сварки стержневых (сплошного сечения) круглых заготовок из низкоуглеродистой или низколегированных сталей. Машины позволяют также сваривать трубчатые заготовки и выполнять Т-образные соединения.

|

Весь цикл сварки выполняется автоматически после нажатия на соответствующие кнопки на пульте управления. Вручную лишь закладывают заготовки в зажимы машины (после чего происходит автоматическое их зажатие) и снимают сваренные детали.

Кроме этих машин, разработано, изготовлено и успешно эксплуатируется много специальных машин, предназначенных для сварки деталей только одного наименования в условиях массового или крупносерийного производства (табл. 10.2).

|

Оборудование для сварки трением сравнительно сложное и дорогое, а сам процесс высокопроизводителен. Максимальный экономический эффект от его внедрения достигается в массовом или серийном производстве при изготовлении деталей относительно крупными партиями или групповым методом. В этих случаях следует использовать полуавтоматы и автоматы. В мелкосерийном производстве для сварки трением следует использовать машины, более простые и легко переналаживаемые при переходе от сварки одной детали к сварке другой.

Сварка трением успешно применяется при изготовлении концевого режущего инструмента, например сверл средних размеров. Экономический эффект, получаемый в результате использования сварки трением заготовок инструмента, обусловлен значительным снижением брака и затрат труда и весьма существенной экономией дефицитной быстрорежущей стали. Замена электрической контактной сварки встык заготовок инструмента сваркой трения дает большую экономию.

Сваркой трением также изготовляют мерительный инструмент и детали вращающегося центра для токарных станков. Гладкие и резьбовые калибры ранее изготовляли из дорогой стали Марки ШХ методом ковки в несколько переходов. При использовании сварки трением (рис. 10.14) заготовку выполняют составной: на автомате хвостовик из стали 45 приваривают к рабочей части из стали ШХ. В результате – экономия дорогой хромистой стали и значительное увеличение производительности труда.

|

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 10.15); их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением состоит из большего числа операций. Однако затраты на внедрение новой технологии окупились сокращением расхода жаропрочной стали, повышением производительности труда и высвобождением тяжелого ковочного оборудования.

| |||

|

Сварка трением успешно внедрена не только в тракторостроении, автомобилестроении, при производстве двигателей внутреннего сгорания, но также и при изготовлении труб, в ракетостроении, в строительной индустрии, в сельхозмашиностроении, в электротехнической и энергомашиностроении, в станкостроении и при изготовлении изделий многих других отраслей производства.

В ближайшие годы сварка трением должна быть широко внедрена в промышленность. Для этого предстоит выявить детали, которые целесообразно сваривать трением.

2015-01-30

2015-01-30 6779

6779