|

Сущность процесса заключается в заливке расплавленного металла в формы, которые изготовлены из формовочных смесей, основными материалами которых является формовочные пески и глина, путем их уплотнения с использованием модельного комплекта, после затвердевания сохраняет заданную конфигурацию (рис. 4.4.).

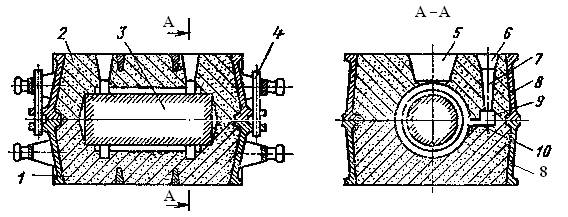

Рис. 4.4. Литейная форма и литниковая система:

1,2 – нижняя и верхняя полуформы, 3 – литейный стержень,

4 – металлический центрирующий штырь, 5 – выпор (прибыль), 6 – литниковая чаша, 7 – стояк, 8 – опока, 9 – шлакоуловитель, 10 – питатель.

Основные операции технологического процесса в песчанно-глинистые формы:

- изготовление формы;

- плавка металла;

- заливка металла в формы;

- выбивка отливки из формы;

- очистка отливки;

- отрезка литниковой системы;

- контроль отливки.

Изготовлением формы называется операция формовки и определяется наличием литейной оснастки, которая включает в себя следующие элементы:

1) модельный комплект – часть технологических приспособлений необходимых для получения в форме контуров отливки включающие модель отливки, модели литниковой системы, стержневые ящики;

2) формовочный комплект – приспособления для проведения формовки включающие опоки, штыри, модельные плиты для установки и крепления моделей, сушильные плиты, шаблоны.

Модель – это приспособление, с помощью которого в форме получают отпечаток, соответствующий конфигурации отливки. Модель изготавливают с увеличением размеров на усадку металла отливки и припусками на механическую обработку рабочих поверхностей отливки и назначаются ГОСТами. На вертикальных стенках предусматривают формовочные уклоны для облегчения извлечения модели из полости формы. С торцов располагаются знаки, предназначенные для получения гнезд, в которые устанавливаются стержни. Модели бывают деревянные или металлические, разъемные и неразъемные. Разъемную модель применяют, как правило, в тех случаях, когда модель не имеет плоской поверхности.

Модели литниковой системы предназначены для изготовления литниковой системы – совокупность каналов и резервуаров, по которым расплав металла поступает в форму.

Литниковая система состоит из следующих основных элементов:

· литниковая чаша (6), служит для приема металла;

· стояк (7) – вертикальный или наклонный канал;

· шлакоуловитель (9), служит для удерживания шлака и других неметаллических примесей;

· питатель (10) – полость, через которую металл подается в форму;

· выпор или прибыль (5), служит для вывода газов, контроля заполнения формы расплавом металла и питания отливки при ее затвердевании.

Операция ручной формовки выполняется в следующей последовательности:

1. На модельную плиту устанавливают нижнюю опоку рабочей плоскостью в низ, где фиксируют нижнею половину модели отливки и модели питателей литниковой системы. Поверхности модели и плиты в пределах опоки посыпают сухим разделительным песком.

2. На модель наносят слой облицовочной смеси толщиной 15 – 30 мм.

3. Нижнюю опоку заполняют наполнительной смесью, которую уплотняют ручным способом или с применением пневматической трамбовки. Излишек наполнительной смеси срезают линейкой вровень с кромкой опоки, делают наколы, улучшающие газопроницаемость формы.

4. Нижнюю опоку с заформированной в ней половиной модели поворачивают на 1800 и вновь устанавливают на модельную плиту.

5. На нижнюю половину модели устанавливается верхняя половина модели, а верхняя опока устанавливается на нижнюю и фиксируется металлическими центрирующими штырями. Поверхность модели и формовочную (наполнительную) смесь нижней полуформы посыпают по плоскости разъема разделительным песком.

6. Устанавливают модели литниковой системы – шлакоуловитель, стояк, заливочная чаша.

7. На модель наносят слой облицовочной смеси толщиной 15 – 30 мм.

8. Верхнюю опоку заполняют наполнительной смесью, которую уплотняют. Излишек наполнительной смеси срезают линейкой вровень с кромкой опоки, делают вентиляционные наколы.

9. Извлекают заливочную чашу, стояк и центрирующие стержни, снимают верхнюю опоку, поворачивают на 1800 и устанавливают на рабочую поверхность.

10. Извлекают нижнюю и верхнюю модели, питатель, шлакоуловитель.

11. Приступают к сборке литейной формы. Вначале в нижнюю опоку в специальные гнезда формы (стержневые знаки) устанавливают стержни, которые формируют внутреннюю полость отливки. Верхнюю опоку, поворачивая на 1800, устанавливают на нижнюю и фиксируют центрирующими штырями. После скрепления скобами, исключающие подъем верхней опоки за счет давления заливаемого расплава металла на стенки формы и затекание его в образующийся зазор, форма считается подготовленной к заливке.

Особенно необходимо отметить правильную всей литниковой системы, так как она обеспечивает плавное и равномерное течение и подпитку расплава металла утолщенных мест отливки в период его остывания.

Плавку металла выполняют в электрических печах сопротивления, дуговых, индукционных и вакуумных электронно-лучевых установках. Температура расплавленного металла зависит его химического состава, массы отливки, ее размеров и формы, толщины стенок отливки и ряда других факторов.

Так, например, температура заливки чугунных отливок составляет 1450 – 1500 0С. Температура заливки стали, составляет в пределах 1550 – 1600 0С. Температура заливки бронзы колеблется в пределах 1050 – 1200 0С, латуни 1000 – 1100 0С, алюминия 550 – 650 0С.

Соблюдение установленной температуры заливки является важнейшим условием получения высококачественной отливки.

Заливка металла в формы осуществляется из специальных металлических ковшей, футерованных огнеупорным материалом. В производстве широко применяют автоматические заливочные установки.

Выбивка отливок из литейных форм осуществляется на вибрационных решетках или вручную при помощи пневмомолотов, и очищают в дробеструйных установках камерного или барабанного типа.

Отрезка литниковой системы осуществляют на фрезерных станках дисковыми фрезами и на обрезных прессах. Когда подход к элементам литниковой системы затруднен, их отрезку производят газовыми горелками.

Термическая обработка применяется для снятия внутренних напряжений и уравнения структуры отливки.

Контроль отливок определяют визуально, с помощью люминесцентного контроля магнитной дефектоскопией, рентгеноскопией, гамма-дефектоскопией, ультразвуковыми и другими методами.

2015-01-30

2015-01-30 1459

1459