С целью снижения негативного воздействия промышленных предприятий на атмосферный воздух предусмотрены организационные (архитектурно-планировочные), технологические и специальные инженерно-экологические мероприятия.

Промышленные предприятия загрязняют не только наружную, но и внутреннюю воздушную среду производственных цехов. Существует ряд мероприятий, направленных одновременно на уменьшение загрязнения наружной и внутренней воздушной среды (рис. 3) [36-38].

В рамках представленной классификации (рис. 3) основных мероприятий по охране атмосферного воздуха это, прежде всего, совершенствование производства, состоящее в замене применяемых токсичных веществ нетоксичными или малотоксичными, в использовании выбросов для других технологических процессов и производств (технологические мероприятия) [36-38].

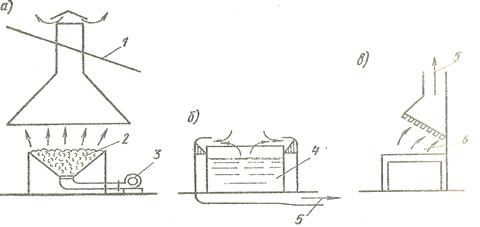

Кроме того, это – герметизация аппаратуры и коммуникаций, проведение технологических процессов в вакууме с тем, чтобы при непредвиденном или запланированном открывании аппаратов вредные вещества не загрязняли воздух (организационные мероприятия), В тех случаях, когда технологический процесс нельзя герметизировать или вести в вакууме, в местах выделения вредных веществ устраивают встроенные вентиляционные укрытия и отсосы, например, различные зонты, бортовые отсосы, воздухоотсасывающие панели (рис. 5) и т.п. (специальные инженерно-экологические мероприятия) [36-38].

|

|

|

а – вытяжной зонт над горном; б – бортовой отсос; в – воздухоотсасывающая панель;

1 – кровля; 2 – горящий кузнечный уголь; 3 – дутьевой вентилятор; 4 – жидкость в ванне, выделяющая вредные вещества; 5 – направление движения воздуха к вентилятору, выбрасываемому воздух в атмосферу (иногда с предварительной очисткой); 6 – место выделения вредных веществ

Рис. 5. Организация процесса улавливания посредством местных отсосов

Отсосы и укрытия должны проектироваться одновременно с разработкой технологического оборудования и являться его неотъемлемой и органической частью. Оборудование готовых технологических установок местными укрытиями и отсосами приводит к тому, что эффект их действия снижается, а количество отсасываемого воздуха остается очень большим. В показатели, характеризующие то или иное технологическое оборудование или процесс, наряду с основными (производительность, стоимость, качество выпускаемой продукции, энергоемкость, металлоемкость, трудоемкость и т. п.) должен включаться показатель, характеризующий санитарные качества [37].

При технологических процессах, связанных с измельчением пыли, необходима аспирация, в которой в некоторых случаях применяют гидроподавление (разбрызгивание на источник пыли воды). Технологическое оборудование и процессы с выделением особо токсичных веществ, если невозможна их герметизация, а также устройство эффективных укрытий и отсосов, необходимо выделять в изолированные помещения с применением дистанционно управляемых роботов и манипуляторов.

|

|

|

При выбросе вредных веществ в атмосферу наиболее эффективным мероприятием, уменьшающим загрязнение наружной воздушной среды, является очистка технологических и вентиляционных выбросов [37].

Для улавливания взвешенных частиц широко применяются различные инерционные пылеотделители. Наиболее распространенным из них является циклон (рис. 6). Очищаемая газопылевая смесь подводится к корпусу циклона тангенциально, поэтому частички пыли, вращаясь около внутренней поверхности корпуса, осаждаются и удаляются снизу, а очищенный газ (воздух) через расположенную в центре трубу уходит в атмосферу. Эффективность действия циклона, особенно на мелкодисперсных взвесях, невелика, поэтому применяют батарейные циклоны, представляющие собой группу одиночных циклонов, в которых очищаемая газопылевая смесь проходит последовательно из одного циклона в другой [37].

1 – загрязненный поток; 2 – уловленная пыль

Рис. 6. Организация процесса очистки воздуха аэродинамическим способом посредством циклона

Для повышения эффективности пылеулавливания применяют гидроциклоны, в которых внутренняя поверхность корпуса смачивается водой, а также пылеосадочные камеры, жалюзийные пылеотделители и другие инерционные пылеулавливатели. Распространенными аппаратами, устанавливаемыми на выбросах для улавливания пыли, являются матерчатые фильтры (рис. 7). В них пыль задерживается на ворсистом материале (лавсан, иглопробивной войлок) при прохождении через него газопылевого потока. Для удаления пыли ткань периодически встряхивается и иногда продувается воздухом [37].

Наибольшее распространение в последние годы получили мокрые пылеулавливатели. Одним из наиболее распространенных аппаратов этого вида является ротоклон (рис. 8). В нем газопылевая смесь под давлением, создаваемым вентилятором, вихревым потоком проходит через водный слой. При этом тяжелые части пыли задерживаются водой и осаждаются в нижнюю часть ротоклона, откуда затем удаляются, а очищенный поток выбрасывается в атмосферу. К аппаратам, в которых пыль улавливается водой, относят скрубберы, барботеры, промывные башни, пенные аппараты, пылеуловители Вентури, в том числе в компоновке с циклоном и др.

1 – загрязненный поток; 2 – рукава из ворсистой ткани; 3 – очищенный поток

Рис. 7. Организация процесса очистки воздуха механическим способом посредством тканевого (матерчатого) фильтра

1 – загрязненный поток; 2 – очищенный поток; 3 – вода; 4 – уловленная пыль

Рис. 8. Организация процесса очистки воздуха гидродинамическим способом посредством ротоклона

Разновидностью мокрых пылеуловителей являются конденсационные установки, удаляющие пыль из потока газа, насыщенного водой. Принцип действия установок основан на быстром снижении давления газа, приводящем к испарению воды. Вследствие этого часть водяного пара конденсируется на витающих пылинках, так как они в этом случае являются ядрами (центрами) конденсации. Пылинки, смачиваясь и утяжеляясь, могут быть легко отделены от газа в каком-либо простейшем устройстве, например циклоне [36-38].

Вода в мокрых аппаратах при соприкосновении с некоторыми видами пыли может менять свои химические свойства и, попадая в водоемы, являться причиной их загрязнения.

Более эффективными аппаратами для улавливания пыли являются различные электрические фильтры, устанавливаемые, например, в котельных тепловых электростанций для очистки дымовых газов от сажи, летучей золы-уноса. К коронирующим и осадительным электродам фильтров (рис. 9) подводят постоянный ток высокого напряжения [37].

|

|

|

1 – загрязненный поток; 2 – осадительный (цилиндрический) электрод; 3 – коронирующий электрод; 4 – очищенный поток; 5 – удаляемая пыль;

-U – электрический ток отрицательного заряда; +U – электрический ток положительного заряда

Рис. 9. Организация процесса очистки воздуха электромагнитным способом посредством электрического фильтра (схема дана для одного элемента цилиндрического фильтра)

Осадительные электроды присоединяются к положительному полюсу выпрямителей и заземляют, а коронирующие изолируют от земли и присоединяют к отрицательному полюсу. Очищаемый поток газов проходит через пространство между электродами: основная масса взвешенных частиц, заряжающихся под действием коронного разряда (внешне проявляющегося голубоватым свечением вокруг провода и негромким потрескиванием), оседает на осадительных электродах. Она удаляется в бункер встряхиванием, жидкая фаза загрязнений стекает. Коэффициент очистки (отношение количества пыли в единице объема газа после и до фильтра) бывает более 99 % [37].

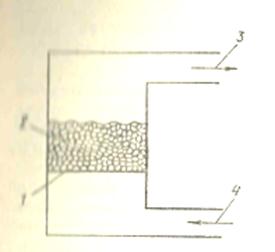

Для очистки технологических и вентиляционных выбросов от вредных газов применяются адсорберы и абсорберы. В адсорберах очищаемый поток пронизывает слой адсорбента, состоящего из зернистого вещества о развитой поверхностью, например, активированного угля, силикагеля, окиси алюминия, пиролюзита и т. п. При этом вредные газы и пары связываются адсорбентом и впоследствии могут быть выделены из него. Имеются адсорберы с неподвижным слоем адсорбента (рис. 10), который меняется (обновляется) после насыщения улавливаемым веществом, а также адсорберы непрерывного действия, в которых адсорбент медленно перемещается и одновременно очищает проходящий через него поток [37].

1 – сетка; 2 – адсорбент; 3 – очищенный поток; 4 – загрязненный поток

Рис.10. Организация процесса очистки воздуха физико-химическим способом посредством адсорбера

|

|

|

Применяются также адсорберы с «кипящим» (псевдоожиженным) слоем, в которых очищаемый поток подается снизу вверх с большой скоростью и поддерживает слой адсорбента во взвешенном состоянии. Поверхность соприкосновения очищаемого потока с поверхностью адсорбента больше, но одновременно может произойти истирание адсорбента и запыление очищаемого потока, поэтому за адсорбером в ряде случаев приходится устанавливать пылевой фильтр [37].

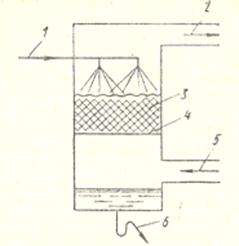

В абсорберах (рис. 11) для очистки применяют, как правило, жидкие вещества, например воду или растворы солей (абсорбенты), поглощающие вредные газы и пары. При этом некоторые вредные вещества растворяются абсорбентом, а другие вступают с ним в реакцию. Конструкции абсорберов весьма разнообразны. В качестве абсорберов могут применяться распылительные камеры кондиционеров, в которых вместо воды разбрызгивается поглощающий примеси раствор, а также уже упоминавшиеся барботеры, ротоклоны, пенные аппараты, очистители Вентури и другое оборудование. Из адсорберов и особенно абсорберов необходимо удалять отработавший сорбент, так как он создает так называемое вторичное загрязнение, в частности, водоемов. Лучше всего использовать его в других видах производств [37].

1 – абсорбент; 2 – очищенный поток; 3 – насадка; 4 – сетка; 5 – загрязненный поток; 6 – выброс в канализацию

Рис. 11. Организация процесса очистки воздуха физико-химическим способом посредством абсорбера

Распространенным способом очистки газов и органических соединений от газообразных вредных веществ, в том числе обладающих запахами, является дожигание. Это возможно в тех случаях, когда вредные вещества способны к окислению. Если концентрация примесей в газах постоянна и превышает пределы воспламенения, применяют наиболее простое устройство – дожигающие газовые горелки. При низких концентрациях вредных веществ, близких к пределу воспламенения, используют каталитическое окисление. В присутствии катализатора (металла или его соединений, например платины) происходит экзотермическое окисление органических соединений при температурах значительно ниже предела воспламенения. Каталитическое окисление – поверхностное, поэтому для него требуется тонкий слой катализатора, имеющего максимальную площадь поверхности соприкосновения с газовым потоком. Такая поверхность достигается при нанесении катализатора на тригер (шары или кольца) [37].

2015-01-30

2015-01-30 1637

1637