| Номер операции | Деталь А | Деталь Б | Деталь В | фак. | |||||||||

| ti | Cp.i | Cnp.i | k3.i,% | ti | Cp.i | Cnp.i | k3.i,% | ti | Cp.i | Cnp.i | k3.i,% | ||

| I | 3.1 | 2,1 | 3,2 | 2,18 | 2 | 6,25 | 1,99 | 2 | 2 | ||||

| 3,0 | 2,04 | 3.1 | 2.1 | 5,70 | 1,81 | 2 | 2 | ||||||

| 3,2 | 2,18 | 3,1 | 2,1 | 4.75 | 1,51 | 2 | |||||||

| 3,0 | 2,04 | 2,9 | 1.97 | 6,15 | 1,96 | 2 | |||||||

| - | - | - | - | - | - | - | - | 3.5 | 1.1 | ||||

| Всего | 12,3 | 8,36 | - | 12,3 | 8,35 | - | 26.3 | 8,37 | - |

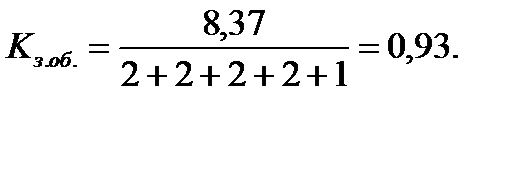

Определим коэффициент загрузки МППЛ:

3. Определим средние потери рабочего времени на каждом месте при переходе с изготовления партии деталей одного наименования на партию деталей другого наименоваения, а также рациональные значения размеров партий деталей:

Tп.ср.А=20мин.+(2x8-1) x 1,47-42,05 мин;

Tп.ср.Б=20мин.+(2x8-1) x 3,14-67,1 мин;

Tп.ср.В=20мин.+(2x9-1) x 1,47-44,9 мин;

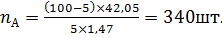

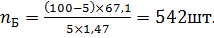

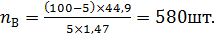

Размеры партий деталей составят:

(принимаем nА =900шт.);

(принимаем nА =900шт.);

(принимаем nА =600шт.);

(принимаем nА =600шт.);

(принимаем nА =900шт.).

(принимаем nА =900шт.).

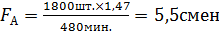

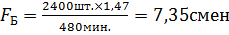

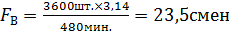

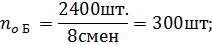

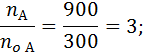

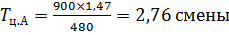

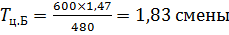

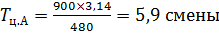

4. Определим занятость поточной линии деталями j-го наименования:

(принимаем 6 смен);

(принимаем 6 смен);

(принимаем 8 смен);

(принимаем 8 смен);

(принимаем 24 смены);

(принимаем 24 смены);

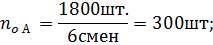

5. Количество деталей, выпускаемых за период оборота линии, равный одной смене, можно определить по формуле:

(2.45)

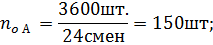

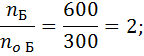

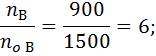

6. Определим соотношение размера партии деталей, запускаемых в производство, и партии деталей, обрабатываемых за период оборота:

Это отношение должно являться целым числом и удовлетворять условию:

.

.

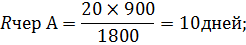

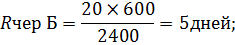

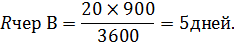

7. Периодичность чередования деталей j-го наименования составит:

8. Рассчитаем длительность производственного цикла обработки деталей j-го наименования:

(принимаем 3 смены)

(принимаем 3 смены)

(принимаем 2 смены)

(принимаем 2 смены)

(принимаем 6 смен)

(принимаем 6 смен)

9. Строим стандарт-план МППЛ с последовательно-партионным чередованием деталей А, Б, В, (рис 2.3.)

10. Строим стандарт-план работы МППЛ по каждому наименованию деталей. Методика построения графиков стандарт-планов по каждому наименованию деталей аналогична методике построения стандарт-плана для ОППЛ. Величина межоперационных оборотных заделов и незавершенного производства рассчитывается также как и для ОППЛ. Таким образом, стандарт-план смены партий изделий, составленный, например, на месяц, представляет собой последовательную совокупность планов отдельных ОППЛ.

| Наименование изделия | Месячная программа выпуска изделий j-ого наименования | Занятость линии деталями j-ого наименования, смен | Частный такт j-ого наименования детали (r пр n j) мин/шт | Размер запускаемой партии деталей j-ого наименования (n1), шт | Размер партии деталей j-ого наиенования за T0 линии (n0.j), шт | Периодичность чередования партий деталей j-ого наименования (Rчер.j), дней | Количество партий деталей j-ого наименования (Xj) | Длитеьность производственного цикла партии деталей j-ого наименования (tu,j), смен | Время пареналадки оборудования (Пp,j) мин | График работы МППЛ по дням месяца | ||||||||||||||||||||

| А | 1,47 | 42,0x2 | ||||||||||||||||||||||||||||

| Б | 1,47 | 67,1x4 | ||||||||||||||||||||||||||||

| В | 3,14 |

|

Рисунок 2.3. Стандарт-план МППЛ с последовательно-партионным чередованием:

tu=38 смен (2*3+4*2+4*6), включая время обработки деталей;

время на переналадку оборудования – 1,2 смены (42,05*2+67,1*4+44,9*4);

время на проведение плановых ремонтов оборудования -0.8 смены; всего 40 смен

3. Методические указания по планированию производственного участка и расчету численности персонала.

Планировка и расчет площади участка.

Планировка производственного участка (цеха) — это план расположения технологического оборудования и рабочих мест на производственной площади). Помимо оборудования (рабочих мест) на этом плане должны быть также показаны:

· строительные элементы здания — стены, колонны, дверные и оконные проемы, другие элементы;

· основной производственный инвентарь — верстаки, плиты, складочные площадки для материалов (ММ);

· площадки для размещения магазинов для накопления деталей (МД), хранения инструментов (МИ), приспособлений (МП);

· площадки для размещения столов для проведения контроля качества продукции (КК);

· площади, необходимые для подъемно-транспортных средств — мостовых и других кранов, электрических и других тележек, электрокаров и робоэлектрокаров, конвейеров различных видов (подвесных, ленточных, пластинчатых, распределительных и др.);

· площади, занимаемые скатами, склизами, желобами, лотками, собираемыми из секций и устанавливаемыми с уклоном 1: 10... 1: 15.

Расположение оборудования и других элементов на производственной площади зависит от характера обрабатываемых деталей, габаритных размеров оборудования, вида транспортных средств, уровня механизации и автоматизации, степени участия человека в производственном процессе, постоянства и разнообразия номенклатуры обрабатываемых деталей и других факторов.

Планировка участка зависит от конструкции производственного здания и характера изготавливаемых деталей и изделий, а также от характера и вида используемого оборудования и транспортных средств. При планировке поточных линий могут быть выбраны различные формы: прямые, круговые, овальные, зигзагообразные, V-образные, Г-образные, П-образные и другие, располагаемые вдоль оси пролета.

Рабочие места поточных линий располагают вдоль конвейера с одной или двух сторон (рис. 3.1). При планировке ПЗУ рабочие места, станки могут быть расположены параллельно трассе движения транспортных средств в один, два или более рядов, вдоль или под углом к оси пролета. При этом необходимо помнить о соблюдении основных принципов производственных процессов — максимального обеспечения прямоточности и непрерывности. Для этого оборудование (рабочие места) следует располагать в порядке, соответствующем последовательности технологических операций, всячески избегая возвратных и перекрещивающихся маршрутов движения деталей или изделий.

При разработке планировки участка (ПЗУ, ОППЛ, МПГ1Л) используют условные обозначения (табл. 3.1), габаритные размеры оборудования, транспортных средств, которые указывают в таблице исходных данных.

Таблица 3.1.

2015-01-30

2015-01-30 3107

3107