Вообще поиск решения многих производственных проблем начинают с их классификации по отдельным факторам (проблемы, относящиеся к финансовым; проблемы, относящиеся к браку, к выходу из строя машин и оборудования и т.д.). Далее следует сбор и анализ данных отдельно по группам проблем. Чтобы выяснить, какие из этих факторов являются основными, строят диаграмму Парето, названную так по имени её автора – итальянского учёного-экономиста Парето (1845 – 1923).

При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый «АВС-анализ». Сущность его можно понять на таком примере. Допустим, на складе находится большое число деталей – 1000, 3000 или более. Проводить контроль всех деталей одинаково, без всякого различия, очевидно, неэффективно. Если же эти детали разделить на группы, допустим, по их стоимости, то на долю группы наиболее дорогих деталей придется 70-80% от общей стоимости всех деталей, хотя они составляют только 20-30% от общего числа хранящихся на складе деталей. На долю группы самых дешевых деталей, составляющей 40-50% от всего количества деталей придется 5-10% от общей стоимости. Назовем первую группу группой А, вторую – группой С. А промежуточную группу, стоимость которой составляет 20-30% от общей стоимости, назовем группой В. Теперь ясно, что контроль деталей на складе будет эффективным в том случае, если контроль деталей группы А будет самым жестким, а контроль деталей группы С – упрощенным.

Теперь рассмотрим подход к решению той проблемы, которая интересовала нас в рассмотренном ранее примере с выходом из строя (поломкой) деталей путевых машин.

Очевидно, в этом случае главная задача, стоящая перед нами, - это снижение числа поломок деталей. Для этого нам понадобятся дополнительные данные о конкретных видах (наименованиях) поломанных деталей. Теперь, используя исходные данные, на основании которых построена известная нам гистограмма, приступим к построению диаграммы Парето.

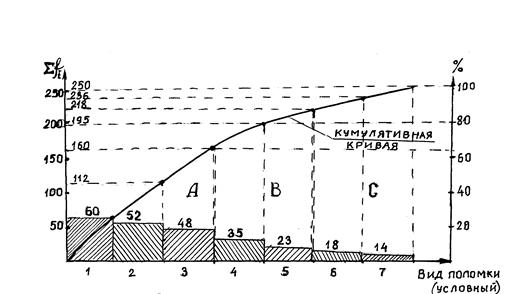

Для этого по оси абсцисс будем откладывать вид поломок, причём, располагаем их в порядке убывания, начиная с наиболее частых. По оси ординат – количество поломок. Диаграмма выглядит в виде столбчатого графика, где каждому виду поломки соответствует вертикальный прямоугольник (столбик), высота которого соответствует количеству зарегистрированных случаев. Далее, на этом же графике вычерчивается кумулятивная кривая числа случаев поломок. На правой стороне графика по оси ординат откладываются значения кумулятивного процента.

Таким образом, построенная для ранее принятых исходных данных диаграмма Парето имеет вид, показанный на рис.4

Рис.4 Диаграмма Парето для анализа поломок деталей путевых машин.

1 – обрыв троса; 2 – поломка шпинделя; 3 – разрыв тяги; 4 – поломка щёток; 5 – поломка шарнира; 6 – поломка редуктора; 7 – выход из строя электродвигателя.

Покажем на диаграмме границы трёх групп деталей – А, В, С.

Первый же анализ этой диаграммы показывает, что такие виды поломок, как обрыв троса, поломка шпинделя и разрыв тяги составляют более 60% общего числа поломок. Следовательно, на втором этапе необходимо проанализировать возможные причины поломок каждой детали группы А и разработать соответствующие корректирующие мероприятия, как этого требуют системы менеджмента качества стандартов ИСО.

Для выявления причин поломок деталей целесообразно применить метод анализа, получивший название «причинно-следственная диаграмма К.Ишикавы».

2015-01-30

2015-01-30 625

625