В зависимости от глубины исследований разделяют диагностику по различным уровням:

1) оценка состояния агрегата в целом и выдача заключения по соответствию агрегата одному из установленных уровней – это хорошее, удовлетворительное, допустимое, недопустимое;

2) оценка состояния отдельных узлов агрегатов, которые включают в себя обнаружение неисправности и разработка рекомендаций по улучшению состояния агрегата;

3) прогнозирование технического состояния агрегата и его узлов. Определение остаточного ресурса

Сущность вибродиагностики заключается в следующем. Работа механизмов сопровождается волновыми колебательными процессами, которые возникают из-за неуравновешенности и износа движущихся частей, взаимодействие структурных элементов, изменение нагрузки и т.д.

Эти волновые колебательные процессы являются источниками вибраций и шума, которые несут полезную информацию.

Преимущества:

1) высокая информативность, простота преобразования в электрический сигнал;

2) возможность автоматизации этого процесса

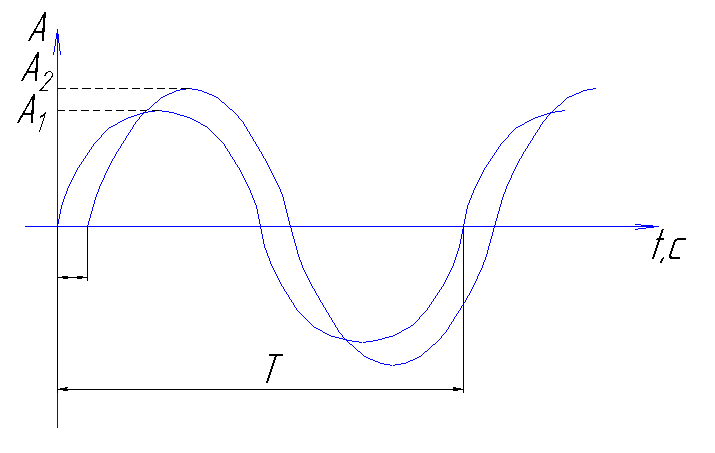

Параметры, которыми характеризуется колебательный процесс: амплитуда, время, частота и фаза (рисунок 1).

Рисунок 1 – параметры колебательного процесса

Параметры, по которым можно вести диагностирование

Вибрационные сигналы можно измерять с помощью вибродатчиков, которые преобразуют вибрацию в электрический сигнал, с последующей их оценкой.

Вибрацию можно выразить через скорость, ускорение, смещение и, соответственно, существует три типа датчиков для ее измерения:

1) датчики, измеряющие смещение замеряют зазор между колеблющейся поверхностью и неподвижной опорой. Они применяются в тех случаях, когда снимается непрерывная информация и при каких то критических значениях, агрегат отключается автоматически. К недостаткам данных датчиков можно отнести то, что повышенная шероховатость поверхности приводит к нарушению переменного сигнала от датчика даже при отсутствии сигнала;

2) датчики, замеряющие виброскорость

Недостатки данных датчиков:

- Имея собственную частоту 5-10 Гц, они создают резонансы в этой области частот.

- Эти датчики имеют пластинчатые пружины, которые очень чувствительны к ударным нагрузкам и ломаются

- Со временем свойства пружины теряются чувствительность понижается.

3) датчики виброускорения или пьезодатчики (наиболее распространены). В этих датчиках используются природные материалы с пьезоэффектом. Если на этот датчик воздействовать с какой-то силой, то на концах этого материала возникает электрический ток, который пропорционален этой силе. Т.е замеряется не сила, а ускорение колебаний.

Измерение вибраций агрегатов проводится по ГОСТ 12.1034-81.

Изначально причиной любой вибрации являются динамические силы, которые в итоге приводят через H(t) – передаточная функция к вибрации V.

F(t) H(t) V,

где F(t) – динамическая сила.

Передаточная функция формирует силу и передает на объект. Эта функция является нелинейной.

Для поиска причин повышенной вибрации необходимо найти источник вибрации и проанализировать передаточную функцию Н(t).

Передаточную функцию Н(t) можно выявить двумя способами:

1) экспериментальное получение Н(t) с помощью вибратора, частоту которого можно менять;

2) замеряется частота колебаний с той целью, чтобы увести колебания от частоты колеблющей передаточных функций.

Вибрация измеряется в трех взаимноперпендикулярных плоскостях, в заранее определенных информативных точках (подшипниковые узлы, места крепления агрегатов). Дополнительно измерения проводятся на: рамах, на крепежных болтах, на фланцах насоса и т.д.

2015-01-21

2015-01-21 2869

2869