Для проведения плазмохимических и ионно-химических процессов необходима откачка химически активных и агрессивных газов. Многие газы токсичны„.могут образовывать соединения, которые являются токсичными (COCl2, COF2, соединения мышьяка и др.). Ряд газов (силан, водород и др.) образуют с воздухом взрывчатые соединения. Галогеносодержащие газы быстро разлагают используемые в насосах рабочие жидкости и усиливают коррозию вакуумных систем. Части насоса, погруженные в масло, наименьше подвержены коррозии. Выпускной патрубок механического насоса прилегающая к нему камера сжатия подвергаются сильной коррозии. Водный раствор НСl - наиболее агрессивен, он накапливается в масле. Для защиты насоса от коррозии рекомендуется уменьшать поток химически активных газов, разбавляя их осушенным азотом, проводить частичную замену масла. Наиболее радикальный метод -использование синтетических масел, в место масел из нефти. Синтетические масла дороги-, поэтому натуральные масла используют, проводя их очистку с помощью адсорбционных фильтров на основе активированного угля, силикагелей.

Применение фильтров эффективно, если твердые частицы имеют зерно более 1мкм. Наиболее целесообразно использовать газобалластные двухступенчатые насосы золотникового типа, которые высокопроизводительны, обеспечивают повышенную коррозийную стойкость. Для откачки больших потоков химически активных газов можно использовать двухроторные насосы, имеющие зазоры между роторами и корпусом 0,1мм, через которые проходит мелкодисперсная пыль. Режим откачки газов СН4. С2Н2, SiH4, SiH2Cl2 должен быть организован таким образом, чтобы в рабочем объеме установки не образовывались взрывчатые смеси.

Для откачки активных газов, используются насосы, например: титаново-сублимационные и магнито-электроразрядные; диффузионные и креогенные, геттеро-ионные и турбомолекулярные.

Элементы вакуумных систем. Для управления процессом получения и поддержания вакуума предназначена запорно-регулирующая аппаратура: затворы, клапаны, натекатели. Чтобы улучшить состав остаточной среды в рабочих камерах, используется вакуумные ловушки. Для выполнения многих операций предназначены такие элементы вакуумных систем, как вводы движения и электрические вводы, вакуумные окна для контроля.

Ввод движения в вакуум - один из самых ответственных элементов в создании вакуума. С помощью ввода передается движение каруселям, барабанам, возвратно-поступательное движение каретками, координатными столами, качательное движение мишеням и заслонкам. От ввода движения зависит частота технологической среды, плавность и точность перемещения устройств и механизмов в рабочей камере, производительность оборудования. Различают вводы по передачи движения, виду герметизирующих элементов, применяемым материалам и т.д. Пришли вводы из гидравлики.

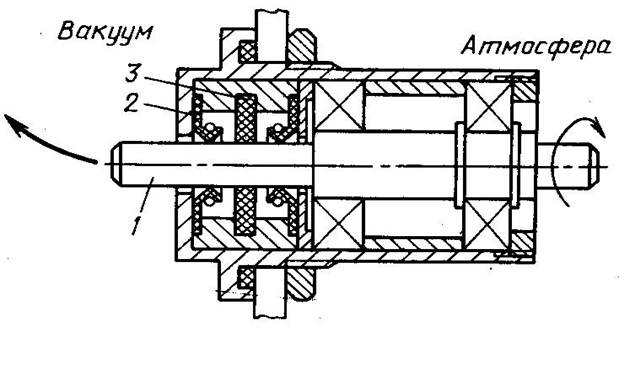

Этот ввод может передавать любые усилия. Он не допускает больших скоростей скольжений из-за недостаточной термостойкости резиновых уплотнительных элементов 2. Необходимость в герметизирующей и охлаждающей смазке, накопленной в сальнике 3 не отвечает требованиям вакуумного оборудования. Разработчик вакуумного оборудования желает избежать контакта уплотнительного элемента с валом. Появились вводы с жидкостным уплотнением копилярного, сифонного, струйного типов, газообразные уплотнения. В качестве жидкостного уплотнителя применили ртуть, жидкий сплав галлия, индия и олова. Существенным недостатком являлось то, что требовалось вертикальное расположение вала. Появились передачи движения в вакуум с газообразным уплотнением эжекторного, диффузионно-щелевого, молекулярного типа. Такие уплотнения могут передавать практически любые скорости и усилия. Ограничивает применение таких вводов требование высокой точности изготовления и сборки деталей, необходимость в средствах откачки для каждой из его полостей, что создает неудобства при эксплуатации. При прекращении откачки полостей происходит мгновенная разгерметизация.

Появились конструкции цельнометаллических вводов: с сильфонной герметизацией и электромагнитные. Для всех газов (кроме водорода) герметичны.

Конструкция электромагнитного уплотнения проста: ротор в стакане, статор и ротор разделяет тонкостенный стакан.

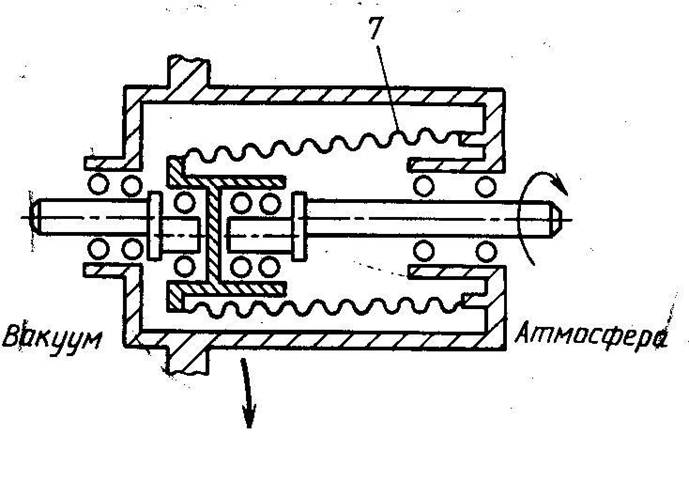

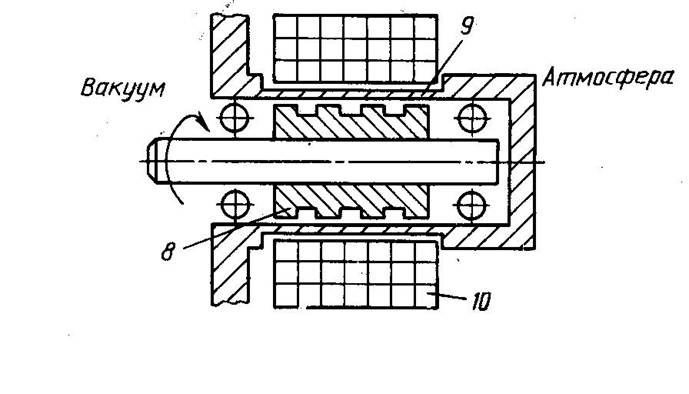

Ужесточение требований к величине и составу выделенных газов, паров и твердых частиц микронного размера, потребовало полностью без масленные вводы движения. Требования к плавности передаваемых движений, точности позицирования привели к появлению эластомерных вводов на основе полимерных покрытий. Они обладают высокой надежностью, герметичностью, не требуют смазки благодаря тонкой 20-50мкм полимерной пленке, нанесенной на вал (шток), например, фторопласт-4МБ. Для улучшения уплотнения и уменьшения трения, уплотнительные элементы, из эластомеров ИРП-2043, ИРП-1345, 51-1578, подвергаются плазмохимической модификации фторопласто-4. Безмасленные эластомерные вводы способны передовать широкий диапозон нагрузок и скоростей, через них можно подводить к вращающимся механизмам и устройствам, охлаждение, подавать и снимать электрические сигналы. Спектр остаточных газов при использовании этих вводов не содержит тяжелых углеводородов. Жидкостные уплотнения тоже поднялись на новый уровень благодаря созданию магнитно-жидкостных уплотнений. Изменились и диффузионно-щелевые уплотнители, их усовершенствовали и появились диффузионно-щелевыевые с пневмовихревой ступенью.

Магнито-жидкостные уплотнители - уплотнители, где используется жидкостно-колоидный раствор ферромагнитных частиц СгО2 или Fе2Оз. Жидкостью может служить вакуумное масло ВМ-1; ФМ-1 или полифениловый эфир 5Ф4Э.

Усовершенствовались и цельнометаллические вводы; потребность в которых возросла с развитием сверхвысоковакуумного оборудования. Появились более жесткие и точные вводы.

Для получения ПГС применяют также объемные дозаторы, обеспечивающие постоянную скорость истечения реагента из отверстия малого диаметра с последующим полным его испарением.

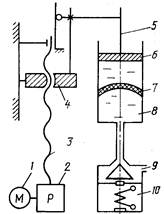

Объемный дозатор поршневого типа (рисунок ниже) выполнен по схеме медицинского шприца.

2015-01-21

2015-01-21 744

744