Тема: Конвейеры.

План:

1. Классификация конвецеров и их разновидности.

В сварочном производстве конвейеры применяют в основном в поточных механизированных и автоматических линиях. Это — наиболее перспективный вид межоперационного транспорта в серийном и массовом производстве.

Различают конвейеры с гибким тяговым органом и без него. К конвейерам с гибким тяговым органом относятся ленточные, в которых тяговым, а также грузонесущим органом служит лента, и ц е п н ы е, в которых тяговым органом служат цепи. К цепям крепятся различные грузонесущие элементы — пластины, ковши, тележки, катки. Обычно цепные конвейеры называют по конструкции этих элементов пластинчатыми, тележечными, Катковыми и т. д. По месту установки конвейеры могут быть напольными и подвесными.

К конвейерам без гибкого тягового органа относятся роликовые, штанговые, шагово-балочные и карусельные.

По характеру движения различают конвейеры с непрерывны м и пульсирую щ и м д в и ж е н и е м. Особую группу составляют конвейеры с возвратно-поступательным движением – шаговые.

При непрерывном движении конвейер движется в одном направлении без остановок. При пульсирующем движении конвейер перемещается с периодическими остановками. При возвратно-поступательном движении конвейер перемещается попеременно вперед и назад, а груз при этом перемещается только при ходе вперед — на определенный шаг. Поэтому такие конвейеры называют шаговыми. Их широко применяют в поточных линиях для средних и крупных изделий.

Конвейеры с гибким тяговым органом. Ленточные конвейеры в сварочном производстве имеют ограниченное применение — для транспортировки флюса и отходов.

Пластинчатые конвейеры используют для транспортировки малогабаритных изделий. Несущими элементами в них служат поперечные пластины, прикрепленные к тяговым цепям.

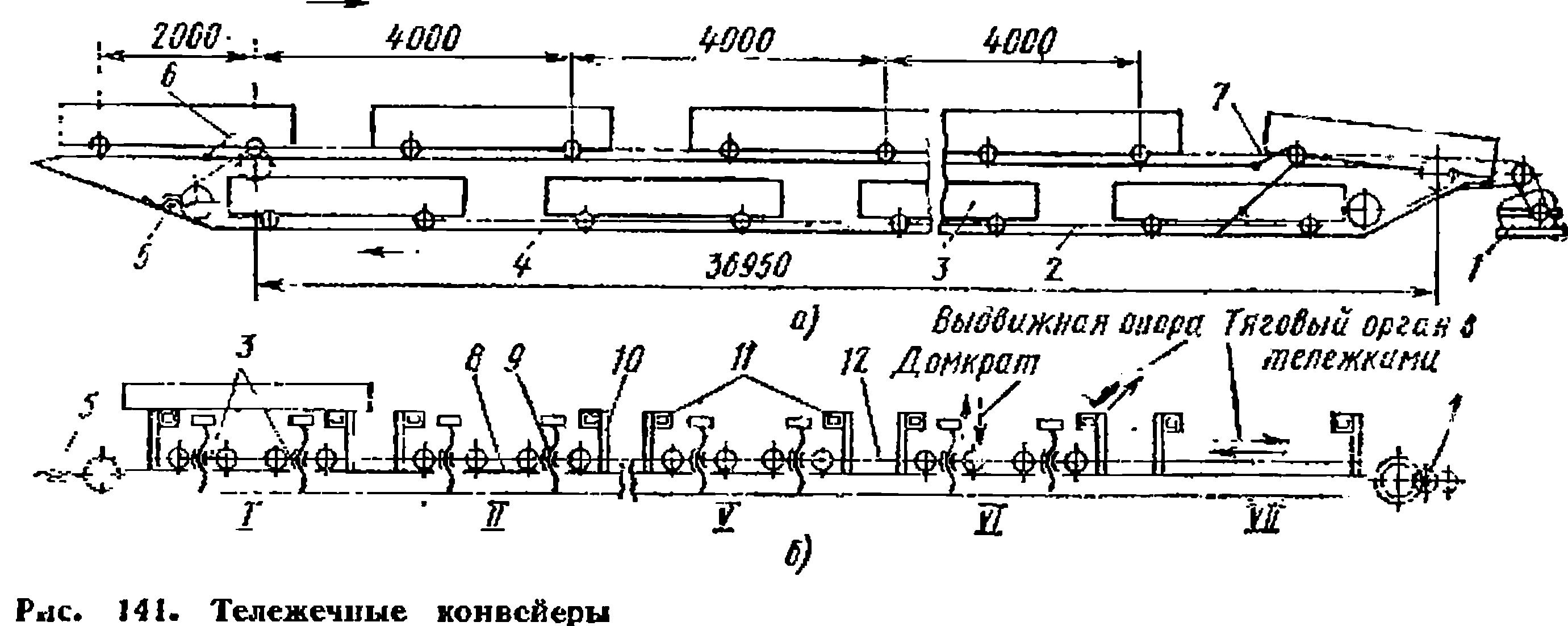

Тележечные конвейеры применяют для межоперационной транспортировки крупных изделии. Эти конвейеры подразделяют на вертикально-замкнутые и горизонтально-замкнутые. У первых обе ветви конвейер? расположены р одной вертикальной плоскости, они более компактны и занимают меньше места. Тележки на нижней ветви могут и опрокидываются, и не опрокидываться. У горизонтально-замкнутых конвейеров обе ветви расположены в одной горизонтальной плоскости. Эти конвейеры требуют большей производственной площади, их применение целесообразно в случаях, когда рабочие места могут быть расположены вдоль обеих ветвей.

В сборочно-сварочном производстве тележечные конвейеры могут найти широкое применение благодаря возможности размещения на тележках кондукторов, кантователей и других сборочно-сварочных приспособлений, что обеспечивает изготовление сварных изделий высокого качества, так как в продолжение всего процесса сборки и сварки изделие закреплено в одном приспособлении. Выбор схемы тележечного конвейера зависит от размеров и веса изделия, числа рабочих мест, наличия производственной площади, необходимого технологического оборудования.

На рис. 141, а показана схема вертикально-замкнутого конвейера с неопрокидывающимися тележками, примененного в линии сборки и сварки клавишей соломотряса самоходного комбайна. Конвейер состоит из приводной 1 и натяжной 5 станций и направляющих 4, по которым передвигаются тележки 3. Передние оси всех тележек связаны между собой тяговой цепью 2. На тележках размещены сборочно-сварочные кондукторы, в которых закрепляют свариваемые изделия. Направляющие в головной и хвостовой частях конвейера имеют специальные откидные участки 6 и 7 для прохода колес тележек при переходе с рабочей ветви на холостую и обратно.

Пластинчатые и тележечные конвейеры могут иметь непрерывное и пульсирующее движение тягового органа. Тележечные конвейеры могут быть с шаговым движением. Примером такого конвейера может быть тележечный конвейер для транспортировки крупногабаритных изделий (рис. 141, б). Конвейер предназначен для липни сборки и сварки рам тепловозов.

Конвейер состоит из приводной 1 и натяжной 5 станций, рельсового пути 5, тележек 3 с домкратами 9 и стоек 10 с выдвижными опорами И. Бее тележки конвейера связаны тяговым органом 12 в единую линию. Свариваемые изделия устанавливают мостовым краном на выдвижные опоры стоек 1 позиции конвейера. Тележки с опущенными домкратами находятся на шести исходных позициях. По окончании технологической операции на первой позиции домкраты тележек поднимают изделие, выдвижные опоры стоек освобождаются и устанавливаются в нерабочее положение. После этого все тележки передвигаются на одну позицию и занимают позиции. II — VII. Затем опоры стоек устанавливаются вновь в рабочее положение, домкраты тележек опускаются, изделие укладывается на стойки. После опускания домкратов все тележки одновременно возвращаются на исходные позиции. Начинается следующий цикл обработки изделий.

Конвейер имеет два режима работы — автоматический и ручной. При автоматическом режиме работы управление конвейером производится диспетчером с центрального пульта управления. При ручном — управление каждой операцией (подъем домкратом тележек, передвижение тележек, выдвижение опор стоек) осуществляется соответствующими кнопками управления. При этом выдвижение опор и передвижение тележек осуществляется с помощью кнопок, установленных на пульте управления диспетчера, а подъем и опускание домкратов — кнопками, установленными на каждой тележке.

Разновидностью цепных конвейеров являются грузоведущие конвейеры, в которых тяговая цепь не связана постоянно с тележками, а толкает их специальными устройствами — кулачками. Цепь прокладывается обычно ь траншее ниже уровня пола, а тележки движутся по направляющим, закрепленным на полу, или непосредственно по полу. Грузоведущие конвейеры применяют для транспортировки тяжелых грузов, в том числе изделий па собственном колесном ходу. Их преимущество — отсутствие жесткой связи грузовой тележки с тяговой цепью, что дает возможность в любом месте конвейера остановить тележку, передать ее на другой конвейер и т. д., т. «и расширяет возможности автоматизации. Для расцепления тележки с цепью применяют устройства, отводящие толкающие кулачки, управляемые автоматически или оператором. Стандартные грузоведущие конвейеры предназначены для транспортировки грузов на стандартных прицепных тележках грузоподъемностью до 3,2 т (ГОСТ 15517—77).

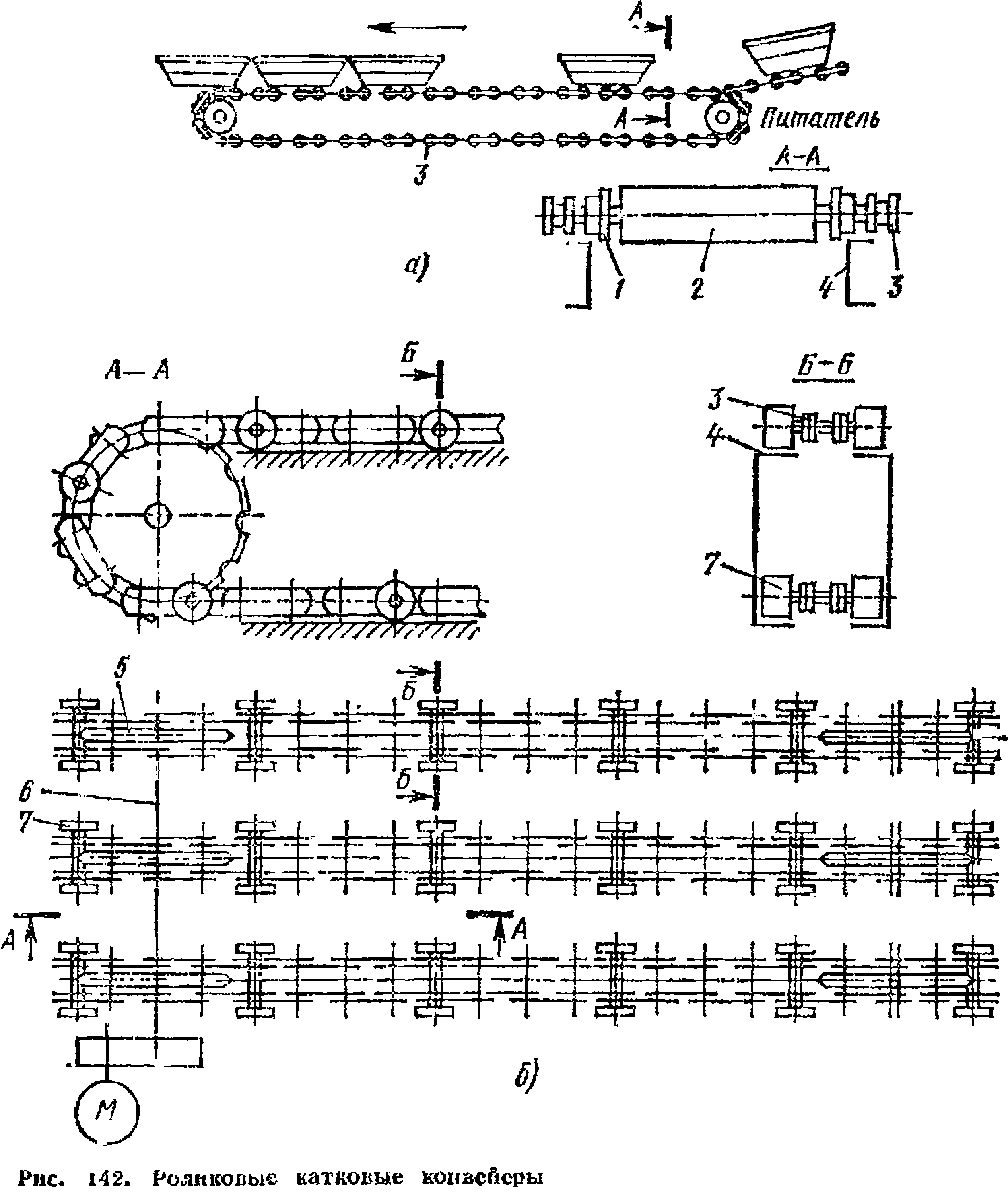

В катковых конвейерах тяговые цепи связаны с роликами-катками, передвигающимися по направляющим. На рис. 142, а изображен катковый конвейер, примененный на линии сварки автомобильных колес. Изделие находится на несущих роликах 2, расположенных между двумя тяговыми цепями 3. С обеих сторон от несущих роликов размешены ролики-катки 1, передвигающиеся по направляющим 4. Такой конвейер одновременно служит накопителем; изделие, находящееся на нем, передвигается до тех пор, пока не наткнется на препятствие, в том числе и на предыдущее изделие. В этом случае изделие останавливается, конвейер продолжает двигаться и несущие ролики свободно проворачиваются под изделием, не перегружая механизмов движущегося конвейера. Скорость движения конвейера 7,5 м/мин.

В катковых конвейерах опорные ролики могут быть и грузонесущими. При этом скорость груза в 2 раза больше скорости (тяговой цепи конвейера. Такие конвейеры, состоящие из нескольких тяговых целей 3, огибающих ведущие звездочки 5, снизанные общим приводным валом 6, применяют в поточных линиях сборки-сварки листовых полотнищ большой ширины в судостроительной промышленности (рис. 142, б). К цепям прикреплены несущие ролики-катки 7.

Подвесные конвейеры обеспечивают межоперационную и внутрицеховую транспортировку изделий при любом расположении рабочих мест, они получили широкое распространение во всех отраслях машиностроения,

особенно на заводах массового производства, в том числе в автомобилестроении.

особенно на заводах массового производства, в том числе в автомобилестроении.

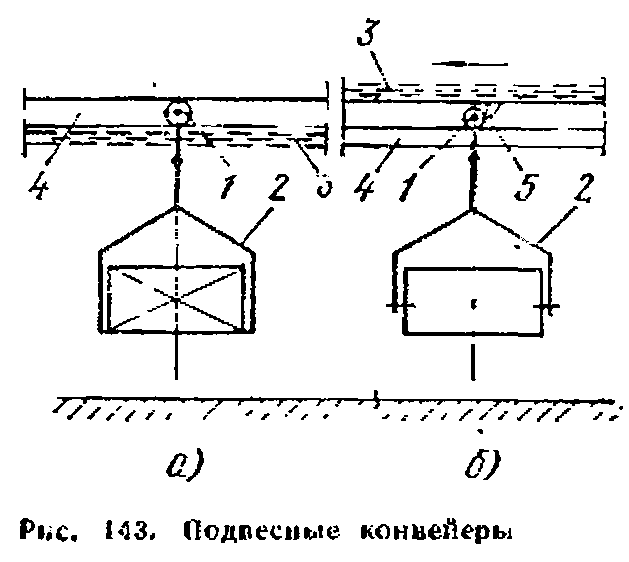

Трасса подвесных конвейеров может проходить в любом направлении, изгибаясь не только в горизонтальной, но и в вертикальной плоскости. Подвесные конвейеры можно разделить на грузонесущие и грузотолкающие. В грузонесущем конвейере (рис. 143, б) тележки 2, передвигающиеся на роликах 1 по пути 4, связаны общей тяговой цепью 3.

В подвесных толкающих конвейерах ПТК (рис. 143, б) тяговая цепь 3 не связана жестко с тележками 2, а толкает их специальными устройствами — кулачками 5 (так же, как в грузоведущих напольных конвейерах). Тележки передвигаются на роликах 1 по подвесному пути 4. Эти конвейеры могут быть оборудованы системами автоматического адресования и управления. Подвесные конвейеры часто одновременно используют в качестве промежуточных межоперационных складов-накопителей. При этом хорошо используется верхняя часть пространственного объема цеха. Подвесные несущие конвейеры применяют для транспортировки грузов до 800 кг со скоростью до 20—25 м/мин, толкающие — для грузов до 2000 кг со скоростью до 10 м/мин.

Конвейеры без гибкого тягового органа. Роликовые конвейеры (рольганги) широко применяют для транспортировки изделий между рабочими местами, они могут быть как неприводными, так и приводными. Для успешной транспортировки изделия по роликам необходимо, чтобы шаг роликов (расстояние между осями) был в 3—4 раза меньше длины изделия. Роликовые конвейеры отличаются простотой и безотказностью в работе. Это обусловило их широкое применение в сварочном производстве. Основные параметры неприводных конвейеров с цилиндрическими роликами стандартизованы (ГОСТ 8324—71).

Роликовые конвейеры с цилиндрическими роликами применяют для транспортировки полотнищ, рам, балок и г. п, изделий с плоской опорной поверхностью.

По ГОСТ 20708—75 предусмотрены приводные конвейеры с роликами диаметром 40—159 мм, длиной 200—1200 мм, с расстоянием между роликами (шагом) 50—630 мм. Нагрузка на один ролик до 2000 кгс (20 кН).

Для транспортировки труб применяют желобчатые или призматические ролики. Ролики конвейеров устанавливают на шарикоподшипниках. По неприводным рольгангам изделия перемещаются вручную или под собственным весом. В последнем случае конвейеры располагают под небольшим углом к горизонту (уклон 2—3%). Наклонными обычно выполняют короткие участки конвейеров, находящиеся между соседними рабочими местами. В приводных конвейерах вращение роликов осуществляется электродвигателем через трансмиссионный вал с коническими передачами или с помощью цепных передач, а также индивидуальными электродвигателями, установленными непосредственно на каждом ролике. Последний способ обычно применяется в конвейерах для крупных изделий. Для лучшего сцепления с изделием, а также для уменьшения шума иногда используют обрезиненные ролики. Скорость приводных роликовых конвейеров — до 30 м/мин.

В поточных механизированных и автоматических линиях роликовые конвейеры состоят из отдельных секций с независимыми приводами. Благодаря атому они широко распространены в линиях с гибкой связью, когда требуется возможность независимого управления отдельными участками линии.

В поточных механизированных и автоматических линиях роликовые конвейеры состоят из отдельных секций с независимыми приводами. Благодаря атому они широко распространены в линиях с гибкой связью, когда требуется возможность независимого управления отдельными участками линии.

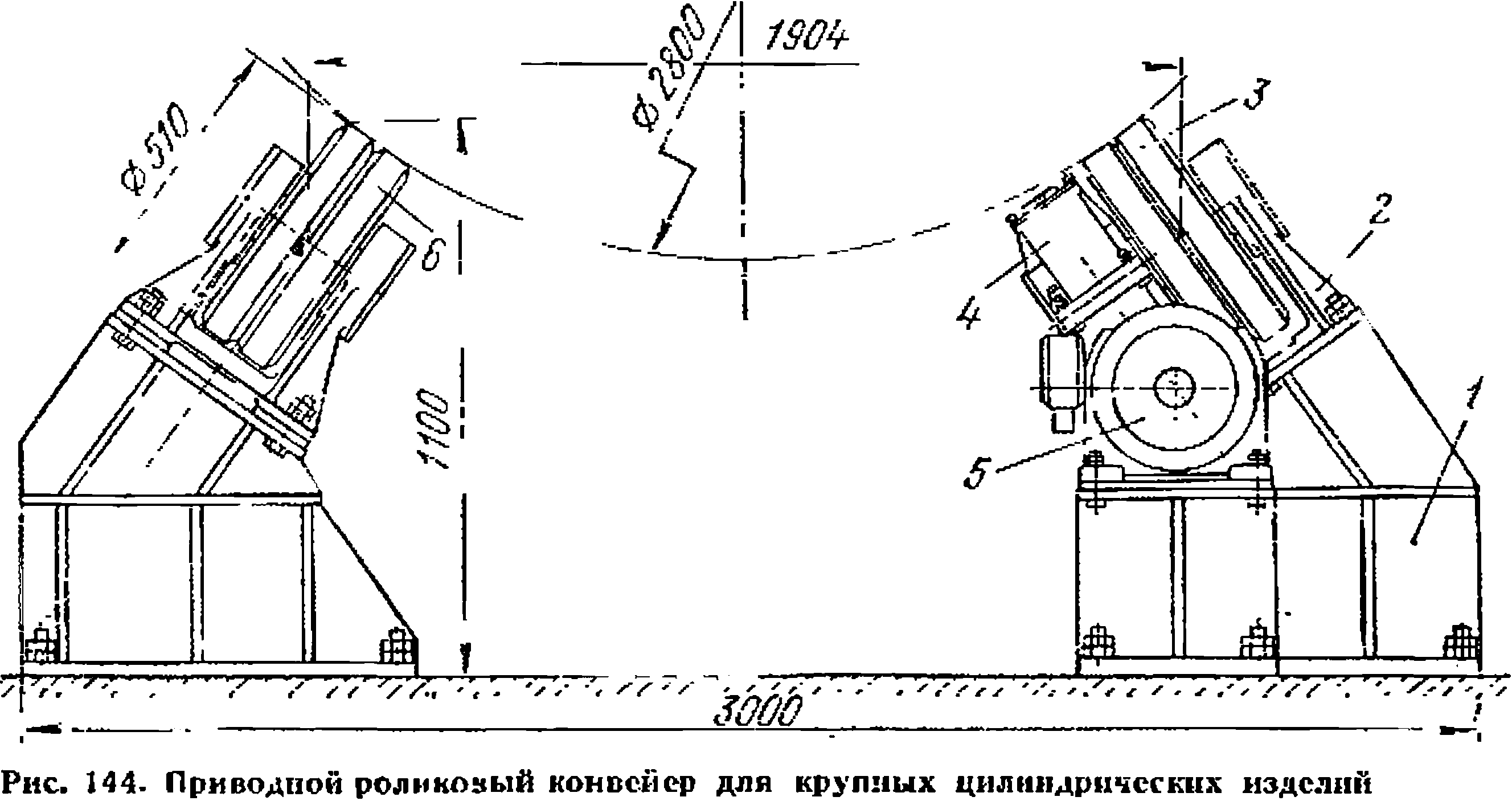

Специальный конвейер для крупных цилиндрических изделий изображен на рис. 144. Конвейер применяют в поточной линии сборки и сварки железнодорожных цистерн, он состоит из отдельно стоящих приводных 3 и неприводных 6 роликов с резиновыми шинами, причем против каждого приводного ролика установлен неприводной. Ролики закреплены па раме 1 в стойках 2. Приводной ролик вращается электродвигателем 5 мощностью 1 кВт через редуктор 4. Обечайки диаметром 2800 мм, длиной 9280 мм, массой 7300 кг передвигаются со скоростью 11,2 м/мин.

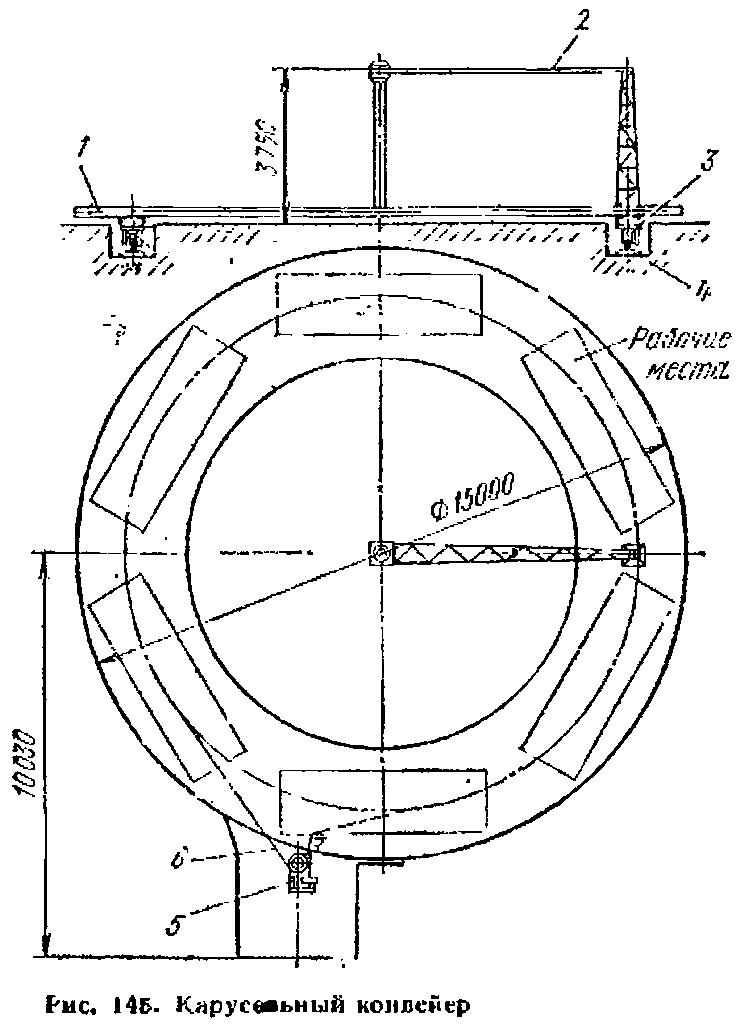

Значительно отличаются по своему конструктивному устройству от других конвейеров карусельные конвейеры (рис. 145), представляющие собой поворотный круг 1, вращающийся на опорных катках 3 по замкнутому рельсовому пути 4. Вращение круга осуществляется приводной станцией 5 через цепь 6, либо с помощью цевочного или шестеренчатого зацепления. На поворотном круге устанавливают сборочно-сварочные приспособления, в которых осуществляются все необходимые рабочие операции. Большим преимуществом карусельных конвейеров является возможность изготовления изделия без перестановки — в одном сборочно-сварочном приспособлении. Такой конвейер может быть легко оборудован пневматическими сборочными приспособлениям по вращающемуся воздухопроводу 2 через центральную ось. Сварочные аппараты подвешивают на круговом монорельсе над рабочими местами, а источники питания располагают внутри кольца поворотного круга. Конвейер может иметь как непрерывные, так и пульсирующее движения.

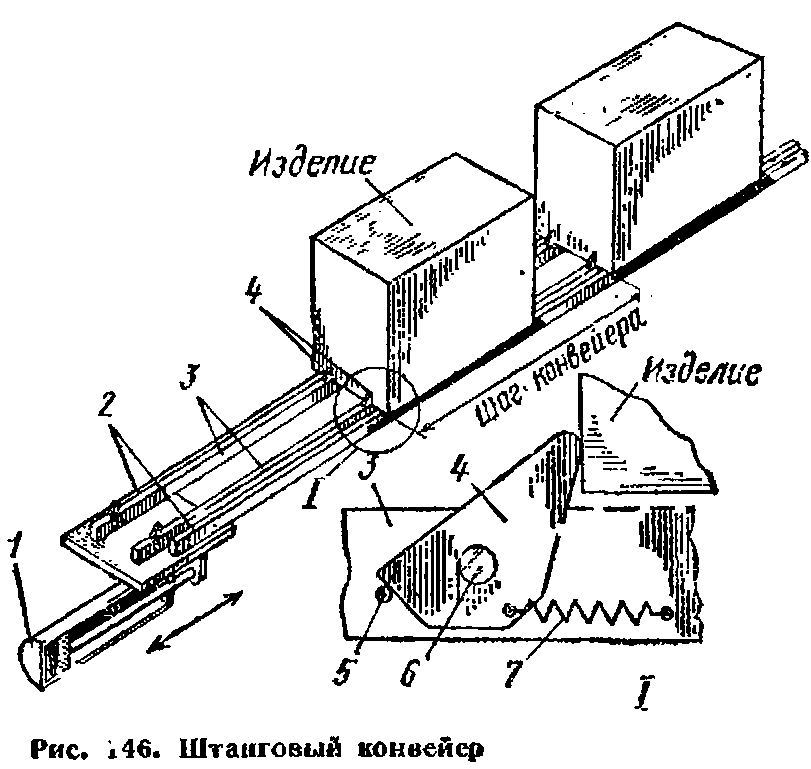

Для шагового перемещения изделий средних размеров в поточных линиях широко применяют штанговые конвейеры (рис. 146), состоящие из штанг 3, жестко связанных с приводным гидро- или пневмоцилиндром 1. На штангах через определенный шаг на осях 6 закреплены  собачки 4, прижимаемые пружинами 7 к штифтам 5. Рядом со штангами находятся направляющие 2, на которых располагается изделие. При каждом ходе цилиндра штанги с выступающими собачками перемещают изделие на один шаг, равный ходу цилиндра. При обратном ходе собачки наталкиваются на расположенные сзади изделия и, опускаясь, свободно проходят под ними, после чего цикл повторяется.

собачки 4, прижимаемые пружинами 7 к штифтам 5. Рядом со штангами находятся направляющие 2, на которых располагается изделие. При каждом ходе цилиндра штанги с выступающими собачками перемещают изделие на один шаг, равный ходу цилиндра. При обратном ходе собачки наталкиваются на расположенные сзади изделия и, опускаясь, свободно проходят под ними, после чего цикл повторяется.

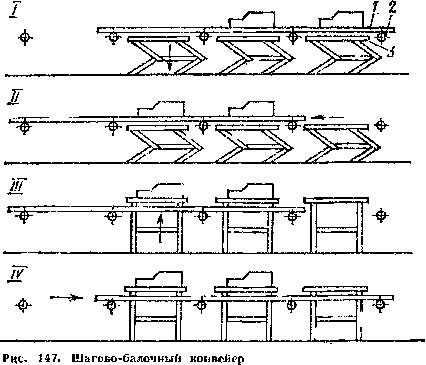

Для шагового перемещения крупных изделий до 7 т применяют шагово-балочные конвейеры (рис. 147), состоящие из двух связанных между собой горизонтальных балок 1, перемещающихся по опорным роликам 2, расположенным вдоль нескольких рабочих мест. Между балками на рабочих местах расположены подъемные столы 5.

Балки совершают периодические возвратно-поступательные движения на длину шага, равную расстоянию между соседними рабочими местами.

Перед передвижением балок подъемные столы опускаются ниже уровня балок и изделия оказываются на балках (положение I). В таком положении балки с изделиями передвигаются на шаг вперед (II). Затем, после остановки балок, подъемные столы поднимаются выше уровня балок, снимая при этом изделия (II). Во время технологической операции балки совершают обратный ход (IV), после чего столы опускаются и цикл повторяется. Привод движения балок может быть электрический и гидравлический; учитывая значительную величину перемещающихся масс и требование точной остановки изделия против установочных баз рабочего места, привод должен обеспечить плавное замедление в конце хода. Для уменьшения шума опорные ролики делают обрезиненными.

Перед передвижением балок подъемные столы опускаются ниже уровня балок и изделия оказываются на балках (положение I). В таком положении балки с изделиями передвигаются на шаг вперед (II). Затем, после остановки балок, подъемные столы поднимаются выше уровня балок, снимая при этом изделия (II). Во время технологической операции балки совершают обратный ход (IV), после чего столы опускаются и цикл повторяется. Привод движения балок может быть электрический и гидравлический; учитывая значительную величину перемещающихся масс и требование точной остановки изделия против установочных баз рабочего места, привод должен обеспечить плавное замедление в конце хода. Для уменьшения шума опорные ролики делают обрезиненными.

Такие конвейеры широко применяют в автомобильной промышленности, например, для сборки и сварки основных частей кузова легковых автомобилей.

Для передачи изделий между конвейерами применяют подъемные и поворотные столы, кантователи, перегружатели, механические руки или автооператоры, перегружатели.

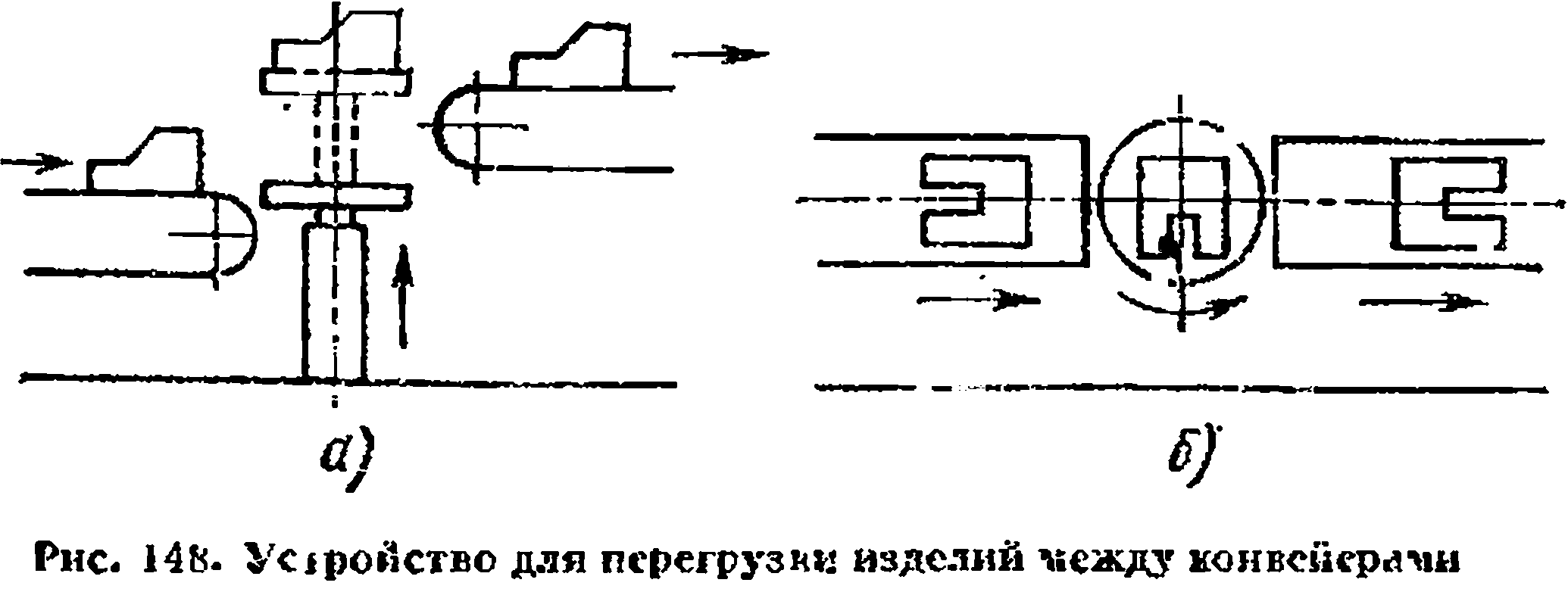

Подъемные столы (подъемники) используют для передачи изделий между смежными конвейерами, расположенными на разных уровнях (рис. 148, а). Подъем осуществляется обычно гидро- или пневмо цилиндром.

Поворотные столы (рис. 148, б) используют для поворота изделия в плане на заданный угол (до 180е). Поворот производится гидро-, пневмо- или электроприводом.

Кантователи осуществляют кантовку изделия на 90 или 180*. Кантователи могут иметь различную конструкцию, обычно используют кольцевые, рычажные и т. п. кантователи с гидро- или электроприводом, не требующие крепления изделий.

Механические руки или автооператоры в последнее время получили широкое распространение не только для передачи изделий между конвейерами, по и для загрузки и разгрузки конвейеров, для передачи изделий с конвейеров на рабочие места и обратно.

Перегружатели по назначению аналогичны механическим рукам и представляющие собой захватное устройство с механизмом подъема, закрепленным на тележке, передвигающейся по монорельсу, расположенному между обслуживаемыми позициями. Е качестве захватного устройства используют механические захваты или электромагниты, в качестве механизма подъема и передвижения — электротали. Так же, как и автооператоры, перегружатели могут быть автоматизированы.

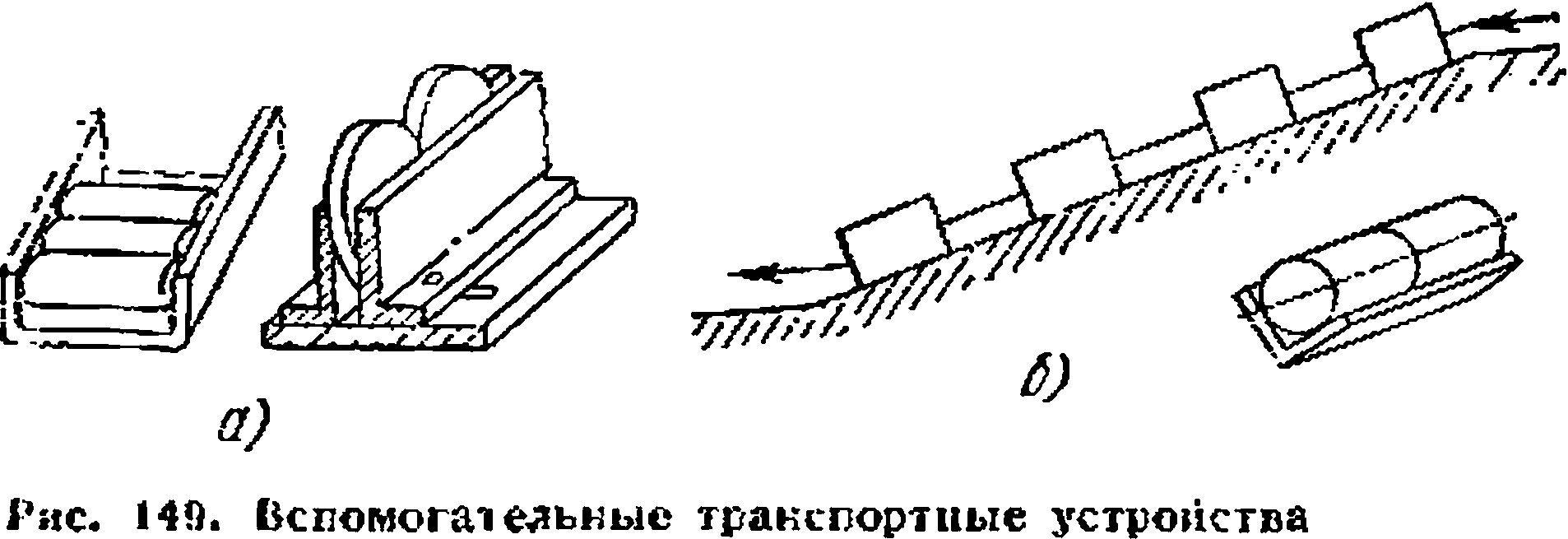

Для передачи небольших изделий на коротких участках под собственным весом применяются с каты (рис. 149, а) и склизы (рис. 149, б), представляющие собой наклонные секции неприводных рольгангов или наклонные плоскости и желоба.

2015-02-04

2015-02-04 6207

6207