1. Обогащение минерал (сырьё). Для этого используют разные методы:

· Растворение

· Флотация

2. Измельчение – ↑ удельной поверхности.

Удельная поверхность – поверхность, отнесенная к объёму или массе. Необходимо получить максимум уд поверхности, но, чтоб не уносило наверх. Измельчают в дробилках.

3. Классификация – проводится в виброситах.

4. Перенос сыпучих твердых компонентов пневмотранспортом.

5. Сброс в бункер.

6. Дозирование фосфатного сырья и фосфорной кислоты в дозаторах.

7. Подача в реактор.

8. Разложение фосфата смесью серной и фосфорной кислот (экстракция).

9. Охлаждение циркулирующей пульпы.

10. Фильтрование экстракционной пульпы.

11. Абсорбция фторсодержащих газов.

12. Концентрирование (упаривание) фосфорной кислоты.

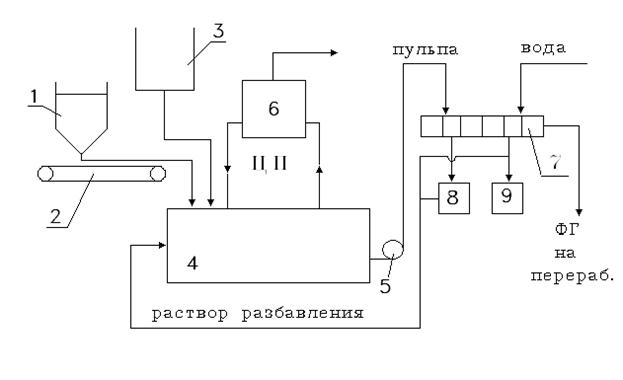

Рис. 6.1. Функциональная схема производства.

Блок подготовки исходного сырья – стадия смешивания исходных реагентов.

Стадия химических превращений.

Она осуществляется в экстракторе. Это емкостное оборудование, гуммированное (т.е. с внутренним антикоррозионным покрытием стенок и дна), с перемешивающими устройствами.

Блок разделения (кондиционирования) – стадия разделения пульпы. Её назначение: выделение целевого и побочных продуктов.

Рис.6.2. Принципиальная схема получения ЭФК дигидратным методом.

Отечественные схемы производительностью 110тыс. P2O5/год реализованы на ОАО «Воскресенские минудобрения», ОАО «Череповецкий комбинат», зарубежные фирмы – «ДюПон де Немур» (Бельгия).

Сухой в виде порошка (классифицированный) апатитовый коцентрат из бункера 1 поступает на весовой дозатор 2 (класс 1А), далее – в экстрактор 4 (двухбаночный). Из емкости 3 в экстрактор поступает раствор 52% серной кислоты (тепло нейтрализации утилизируется на стадии выпаривания до концентрирования ЭФК).

Пульпа (РС) из экстрактора насосом 5 подается на карусельный вакуум-фильтр 7. Продукционную кислоту (основной фильтрат) собирают в емкости 8, промежуточный фильтрат – промывные растворы – в емкости 9.

ФГ с карусельного фильтра поступает на переработку. Раствор разбавления формируется из части продукционной кислоты и промывного раствора.

Из экстрактора 4 циркуляционная пульпа (ЦП) поступает в вакуум-испаритель 6, где происходит удаление паров фтора и воды (SiF4, HF), при этом происходит охлаждение ЦП, которая возвращается обратно в экстрактор.

Этот цикл организован для:

o Поддержания постоянной температуры в экстракторе;

o Поддержания в объеме РС необходимого количества затравочных кристаллов ФГ.

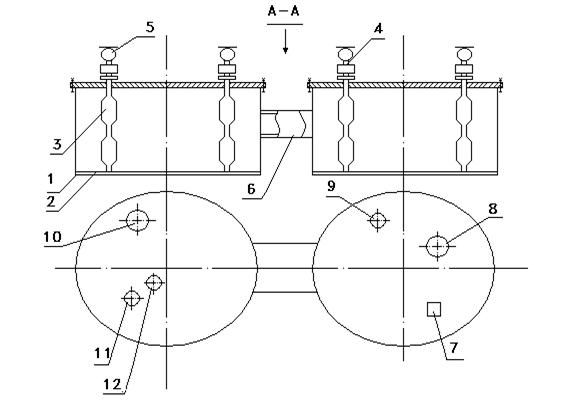

рис.6.3. Схема двухкаскадного экстрактора:

1-корпус;

2-внутреннее покрытие с антикоррозионным покрытием;

3-турбинная мешалка;

4,5-электромеханический привод (электродвигатель и редуктор);

6-соединительный трубопровод.

Штуцера: 7-ввода апатитового концентрата; 8- ввода серной кислоты;

9- возврата циркуляционной пульпы из вакуум - испарителя; 10-вывод циркуляционной пульпы на испаритель; 11-подача пульпы на фильтр; 12-ввод раствора разбавления.

Стадия разделения пульпы.

Для разделения суспензий широко применяют наливные вакуум-фильтры непрерывного действия (карусельные, ленточные и др.).

Фильтрование пульпы и отмывка фосфорной кислоты из осадка осуществляется на карусельном вакуум-фильтре с фильтрующей поверхностью от 8 до 307 м2.

Табл. 6.1. Основные типоразмеры карусельного вакуум-фильтра («Берд Прайон»).

| Тип вакуум-фильтра | Общая поверхность, м2 | Рабочая поверхность, м2 | Диаметр, м |

| 12В | 20,6 | 15,5 | 7,7 |

| 18В | 46,6 | 38,7 | 11,5 |

| 24В | 68,2 | 60,4 | 14,6 |

| 30С | 157,9 | 139,4 | 20,4 |

Для удаления осадка и промывки фильтрующей ткани очередной фильтрующий элемент автоматически опрокидывается, после чего возвращается в исходное положение и вновь заполняется суспензией.

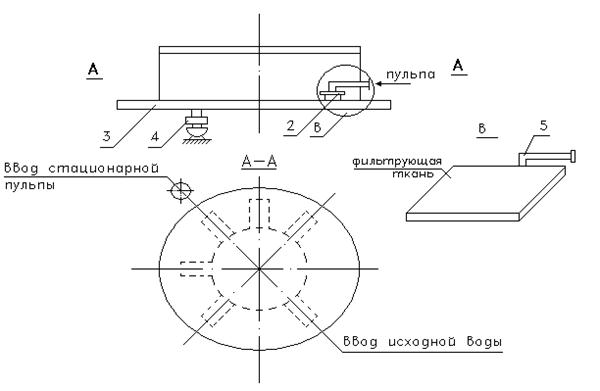

рис.6.4. Принципиальная схема карусельного вакуум-фильтра:

Карусельный вакуум-фильтр 1 состоит из ряда фильтрэлементов 2, расположенных в одной горизонтальной плоскости и соединенных между собой таким образом, что при вращении стола 3 фильтрэлементы перемещаются по кругу (осуществляют круговое движение). Устройство вращения 4 позволяет создать ω=1/мин.

На рисунке 5.3 б) показано местоположение фильтраэлемента.

Достоинства карусельного вакуум-фильтра:

· значительная экономия площадей

· большая производительность (300 м3/ч)

· регенерация осадка

· компактность

Рис. 6.5. Расчетная схема процесса фильтрования.

Пульпа после экстрактора (рис 4.1, поз. 4) поступает на основную фильтрацию (рис 5.4) с относительной влажностью ФГ 48%. Допущение: основной фильтрат не содержит ФГ и собирается в емкости 8 (рис. 4.1).

На вторую стадию фильтрации поступает ФГ с влажностью 43%, а затем поступает на третью стадию. Далее ФГ поступает на дальнейшую переработку.

Для лучшей отмывки фосфорной кислоты от ФГ на каждой стадии (основной, второй, третьей) осадок промывают промывным раствором (слабый раствор фосфорной кислоты). Это позволяет сократить потери, отмыть кислоту. Образующиеся промывные растворы используют в технологическом цикле как компонент разбавления.

Карусельный фильтр имеет корпус, внутри которого поддерживается определенное разряжение для удаления паров фтора из зоны фильтрации.

Основной показатель фильтрации – влагосодержание φ.

φ =  .

.

2015-02-27

2015-02-27 2431

2431