Прессование как метод отделения жидкости от твердого тела применяется в тех случаях, когда твердая фаза не только количественно превалирует над жидкой, но и прочно удерживает ее. Это имеет место при производстве извлечения, когда после сливания вытяжки в растительной массе остается еще много экстрагента и его приходится удалять, применяя усилие в виде давления на растительную массу. Для этой цели используются прессы, которые могут быть винтовыми и гидравлическими.

Винтовые прессы

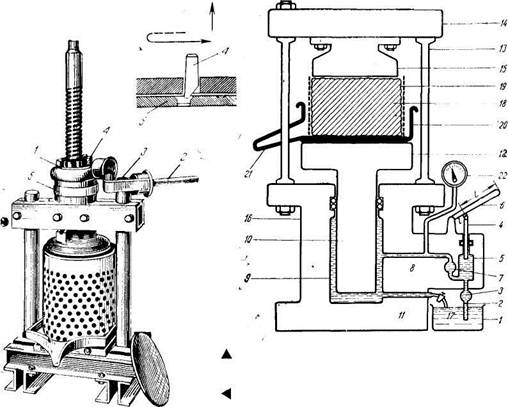

Дифференциальный винтовой пресс (рис. 43) приводится в движение вручную, но давление в нем может быть развито до 100 ат. Достигается это тем, что прессу придают специальное дифференциальное устройство (головка) /. При повороте неравноплечного рычага 2 в одну сторону (вокруг точки опоры 3) клинья 4 упираются в отверстия нижележащего диска 5, в результате чего винт пресса несколько опускается вниз. Обратное движение рычага будет холостым, поскольку клинья поднимаются и выходят из отверстий нижнего диска. При новом движении рычага клинья опять падают в отверстия нижнего диска и винт пресса делает очередной поворот. При последующих движениях рычага винт будет опускаться все ниже, развивая сильное давление на растительную массу при затрате значительно меньших усилий, чем на обычном винтовом прессе. Для подъема винта необходимо переставить клинья так, чтобы их углы были направлены в противоположную сторону.

Гидравлические прессы

Для более высоких давлений, выражающихся в сотнях атмосфер, применяются гидравлические прессы. Схема устройства такого пресса приведена на рис. 44. В цилиндре пресса 9 находится поршень (плунжер) 10, несущий на верхнем своем конце опорную плиту 12, на кото-

| rf=h |

Puc. 44. Гидравлический пресс. Объяснение в тексте.

Puc. 44. Гидравлический пресс. Объяснение в тексте.

Рис. 43. Дифференциальный пресс. Объяснение в тексте.

рую помещается отжимаемый материал. При прессовании плунжер с плитой поднимают настолько, чтобы материал оказался прижатым к неподвижному упору 15 с траверзой 14. Корпус пресса 16 и траверза соединены при помощи колонн 13. От цилиндра пресса отходит гидравлическая труба 8, соединяющая его с цилиндром насоса. От цилиндра пресса идет еще одна спусковая труба // к баку 1, в котором находится жидкость для пресса. Насос состоит из цилиндра 5, плунжера 4 и рукоятки 6. При лоднятии рукоятки и вместе с ней плунжера в цилиндре насоса создается разреженное пространство. Жидкость, находящаяся в баке / и во всасывающей трубе 2, под давлением атмосферного воздуха поднимает всасывающий клапан 3 и заполняет цилиндр насоса. При опускании рукоятки под давлением жидкости клапан 3 садится на место, но одновременно поднимается нагнетательный клапан 7. При этом жидкость из цилиндра поршня переходит в цилиндр пресса, поднимая на некоторую высоту плунжер 10. Работая рукояткой 6, в цилиндр пресса можно накачать такое количество жидкости, что плунжер с материалом на плите поднимается до упора и начинается прессование. Прессуемый материал 18 помещают в перфорированный цилиндр 19, а последний — на поднос 20 со сливным желобом 21. По окончании прессования открывают запорный вентиль 17 и спускают жидкость в бак /. При этом плунжер пресса вследствие своей массы опускается вниз. Гидравлические прессы снабжены предохранительными клапанами, а для наблюдения за давлением на них установлены манометры {22). На манометрах имеется красная черта, показывающая максимальное давление, которое разрешается держать в цилиндре пресса.

Для выигрыша в силе плунжер насоса делают значительно меньшего диаметра, чем плунжер пресса. Так как пространства в цилиндрах прес-

са и насоса во время движения плунжера насоса вниз сообщаются между собой, то, согласно закону Паскаля (а гидравлический пресс является одним из практических приложений этого закона), давление в них одинаковое. Поэтому силы, действующие на плунжер пресса (Р в кг) и плунжер насоса (р в кг), прямо пропорциональны площади их сечения (S, s) или квадратам их диаметра (D, d в м).

отсюда:

Следовательно, выигрыш в силе равен отношению квадратов диаметров плунжера пресса и плунжера насоса. Если плунжер насоса приводится в движение вручную, то для большего выигрыша в силе применяется рычаг. В этом случае выигрыш в силе пропорционален еще отношению плеч рычага:

D4,

| dH |

Р = Р

где L — длина большего плеча в м; / — длина меньшего плеча в м.

Поскольку потери на трении в гидравлических прессах составляют 10 — 15% от совершаемой работы, то фактическое нажимное усилие составляет:

D2L р = (0,85-0,9) Р^з/—•

Из этого уравнения можно также определить величину силы Р, необходимую для достижения заданного давления Р на прессуемое сырье.

В больших гидравлических прессах поршень приводится в действие электродвигателем. В качестве жидкостей для заполнения пресса применяют воду или минеральные масла. Для того чтобы металлические части пресса не ржавели, воду разбавляют эмульсией, приготовленной из минерального масла и зеленого мыла.

Отжимаемое растительное сырье представляет собой массу, пронизанную мелкими воздушными прослойками и капиллярами, по которым при прессовании вытекает удержанный сырьем экстрагент. Зависимость между отдельными факторами, влияющими на скорость вытекания экстрагента при прессовании, определяется уравнением Пуазейля:

v пгЧ'

V ~ 8r\l '

где V — скорость вытекания сока в м3/с; р — давление в Н/м2; г — средний радиус капилляров в сырье в м; / — средняя длина капилляров в м; т] — абсолютная вязкость жидкости в Н/(с-м2).

Из уравнения следует, что скорость выделения отжимаемой жидкости пропорциональна давлению. Однако чрезмерно резкое повышение давления приводит к сжатию («запрессованию») сырья и уменьшению просветов капилляров и ходов, по которым вытекает экстрагент, вследствие чего скорость отжатия жидкости уменьшается. Поэтому давление (на любом прессе) необходимо повышать медленно, по мере вытекания жидкости. Легко регулировать давление на гидравлических прессах, имеющих манометры. Неправильный режим прессования приводит также к быстрому износу и разрыву салфеток, в связи с чем отжимаемая жидкость получается мутной. Поскольку скорость выделения отжимаемой жидкости обратно пропорциональна длине капилляров, т. е. длине

пути, то загрузочную корзину (цилиндр) не следует делать слишком высокой. Также нужно учитывать, что с уменьшением вязкости жидкости увеличивается скорость ее выделения.

Отстаивание

Отстаивание является простейшим методом отделения жидкости от взвешенных в ней твердых частиц. Заключается оно в том, что смесь жидкости и твердых частиц наливают в высокие сосуды и оставляют в покое. При этом вследствие разности относительной плотности твердые частицы- постепенно оседают на дно, а жидкость становится прозрачной. Процесс этот медленный, но тем не менее его широко применяют для осветления вытяжек при производстве настоек и других извлечений.

Оседание взвешенных частиц в жидкой среде подчиняется уравнению Стокса:

<Р (Vm —

18л

где Кш —скорость оседания твердых частиц в м/с; d — диаметр взвешенных частиц в м; ут — плотность твердых частиц в кг/м3; ут — удельный вес жидкой среды в кг/м3; g — ускорение силы тяжести, равное 9,81 м/с, ц — абсолютная вязкость жидкой среды в Н/(с-м).

Приведенное уравнение позволяет судить о влиянии лишь основных физических параметров на скорость осаждения. Оно не учитывает влияния коагуляции, флоккуляции, поверхностных явлений, а также влияния изменения концентрации твердой фазы в процессе ее осаждения, стенок отстойника и других факторов. К тому же применимость закона Стокса ограничена нижним пределом размера частиц, когда их дисперсность достигает коллоидных частиц, подверженных броуновскому движению. Верхний предел применимости этого закона зависит как от размеров и плотности частиц, так и от физических свойств среды, в которой они осаждаются. Размеры взвешенных твердых частичек неодинаковы. Поэтому, как следует из уравнения, в первую очередь оседают более крупные частицы, а затем более мелкие. В связи с указанным процесс разделения фаз сильно удлиняется.

Сроки отстаивания можно сократить, если укрупнить размер частиц, что в ряде случаев вполне удается. Отстаивание проводят в соответствии с требованиями ГФХ при температуры не выше 8°С, которая способствует лучшему выделению примесей (т. е. ухудшает их растворимость) и препятствует активному развитию микрофлоры в водных жидкостях. Скорость оседания частиц зависит также от того пути, который они должны пройти, т. е. от высоты сосуда, где проводится отстаивание.

Сосуды, в которых проводится отстаивание, называются отстойниками, или седиментаторами. Это металлические (большей частью из алюминия) цилиндрической формы сосуды разной емкости с одним краном, расположенным на некоторой высоте от днища, или с несколькими кранами, находящимися на разных уровнях отстойника. В отстойниках первого типа осветленная вытяжка или раствор сливается после полного завершения процесса отстаивания с помощью крана или сифона. Отстойники второго типа дают возможность декантировать жидкость частями по мере ее осветления. При стекании слоев жидкости, лежащих близко к осадку, возможно некоторое взмучивание. По этой причине полное разделение фаз невозможно. Потери жидкости тем меньше, чем уже поперечник отстойника.

2015-02-27

2015-02-27 1387

1387