Метод разделения твердой и жидкой фаз путем фильтрования основан на действии пористых перегородок, пропускающих жидкость и задерживающих твердые частицы. Фильтрующая перегородка выбирается в зависимости от величины твердых частиц и свойств пропускаемой жидкости, которая не должна разрушать применяемые для фильтрования материалы. В фармацевтическом производстве в качестве фильтрующих материалов используются фильтровальная бумага, вата, ткани (марля, фланель, бязь, сукно, специальная фильтровальная ткань — бельтинг), асбест, стеклянные и керамические пористые плитки, густые металлические сетки.

Мерой, задерживающей способности фильтра, является степень осветления жидкости. Часто первые порции фильтрата получаются мутными и только через некоторое время он становится прозрачным. Это зависит от того, что фильтрующая перегородка вначале пропускает некоторое количество частиц, диаметр которых меньше диаметра пор фильтра. По мере фильтрования поры начинают забиваться частичками, на фильтрующей поверхности образуется слой вещества, который уплотняет фильтр, уменьшая первоначальный размер пор. В конечном счете создается новый фильтрующий слой, лежащий на фильтрующем материале, как на опоре. Считают, что фильтрующая способность в этом случае больше зависит от характера образовавшегося осадка, чем от лежащего под ним фильтрующего материала.

Пористая перегородка представляет для фильтрующей жидкости некоторое сопротивление, увеличивающееся по мере нарастания и уплотнения осадка. Для преодоления этого сопротивления требуется определенное усилие, достигаемое созданием разности давления до и после фильтрующей перегородки. Разность давления является движущей силой фильтрации, заставляющей жидкость проходить через поры осадка.

Если допустить, что движение жидкости в порах фильтрата является ламинарным и что жидкость проходит через большое число круглых капилляров одинакового сечения и длины, то зависимость между от-" дельными факторами, влияющими на процесс фильтрования, может быть выражена уравнением Пуазейля:

Fznr*Px Q

где Q — объем вытекающей жидкости в м3; F — поверхность фильтра в м2; z — число капилляров на 1 м2; г — средний радиус капилляров в м; Р — разность давлений по обе стороны фильтрующей перегородки в Н/м2; х —время фильтрования в с; ц — абсолютная вязкость фильтрата в Н/(с-м2); / — средняя длина капилляров в м.

Из уравнения Пуазейля легко вывести скорость фильтрования. Знаменатель правой части уравнения выражает сопротивление, оказываемое фильтром прохождению жидкости, которое является суммой сопротивления осадка и фильтрующего материала. Обычно сопротивление последнего невелико по сравнению с сопротивлением осадка и им можно пренебречь. Таким образом, скорость фильтрования (количество фильтрата на единицу площади в секунду) прямо пропорциональна разности давления и обратно пропорциональна сопротивлению осадка.

Практически необходимая разность давлений достигается: 1) увеличением столба фильтруемой жидкости; 2) добавочным внешним усилием в виде повышенного давления со стороны подачи фильтруемой жидкости; 3) созданием разрежения со стороны фильтра, обращенной к фильтрату.

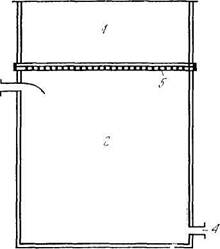

Рис. 45. Нутч-фильтр. Объяснение в тексте.

Рис. 45. Нутч-фильтр. Объяснение в тексте.

Фильтры, работающие за счет гидростатического давления столба фильтруемой жидкости

К фильтрам, работающим за счет столба фильтруемой жидкости, относятся фильтры-мешки и отстойники. Последние имеют решетчатое ложное дно, на которое кладут фильтрующую ткань. Профильтрованная жидкость выводится из нижней части отстойника через придонный штуцер.

Вакуум-фильтры

Нутч-фильтры представляют собой керамические, металлические или пластмассовые толстостенные цилиндры (рис. 45), разделенные дырчатой перегородкой 5 на две части: верхняя половина (/) наполняется фильтруемой жидкостью, в нижней (2) скапливается фильтрат. Для создания необходимого разрежения в приемнике имеется патру-- бок 3 для присоединения к вакуум-линии. Внизу приемника находится кран 4, через который выводят фильтрат. Фильтрующим материалом в нутч-фильтрах обычно служит ткань, укладываемая на дырчатую перегородку во влажном состоянии. Нутч-фильтры удобны в тех случаях, когда необходимо получить осадки, свободные от примесей, так как они могут быть очень легко отмыты. Жидкости со слизистыми осадками через нутч-фильтры проходят очень плохо. Также не следует фильтровать эфирные и спиртовые извлечения и растворы, поскольку эфир и спирт при большом разрежении быстро испаряются и пары их будут отсасываться насосом и выбрасываться в воздух.

Фильтры, работающие под давлением

Друк-фильтры (рис. 46) представляют собой нутчи, верхняя половина которых закрыта, в связи с чем в ней можно создать давление, необходимое для ускорения фильтрации. Нижняя часть друк-фильтра негерметична. Нужное давление создается при помощи сжатого воздуха. Друк-фильтры можно применять в тех случаях, когда оперируют со спиртовыми, эфирными и другими органическими растворителями, имеющими низкую температуру кипения. Через друк-фильтр можно фильтровать вязкие жидкости.

Фильтр-прессы — аппараты с большой фильтрующей поверхностью, обладающие вследствие этого высокой производительностью. Фильтр-прессы дают возможность получать не только хорошо осветленную жидкость, но и промытые осадки. Фильтр-прессы состоят из ряда попеременно чередующихся пустотелых чугунных рам и сплошных с обеих сторон рифленых плит с желобами (рис. 47). Размер рам

|

|

|

| J ^d E—II "— | т....... |

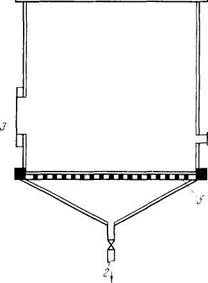

Рис. 46. Друк-фильтр.

/ — патрубок для подачи сжатого воздуха; 2 — патрубок для выпуска фильтрата: 3 — лаз; 4 —патрубок для подачи жидкости; 5 — фильтрующая перегородка.

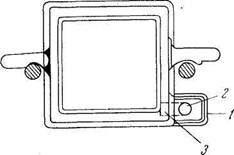

Рис. 47. Рама (вверху) и плита (внизу) фильтр-пресса.

/ — приливы; 2 —отверстия канала; 3 —проход в полость рамы; 4 — сливная труба из полостей грубы.

и плит от 800X800 до 1000ХЮ00 мм. Рамы и плиты снабжены сбоку ручками, опираясь на которые они висят на двух направляющих стержнях станины. Рамы и плиты плотно придвигаются друг к другу и последнюю плиту, так называемую подвижную головку фильтр-пресса, с силой прижимают упорным винтом с_ маховичком и рычагами. Фильтр-прессы новейших конструкций оборудованы гидравлическим зажимом. Плиты перед зажатием покрывают с обеих сторон салфетками из фильтрующей ткани (бельтинг). Таким образом внутри рамы получается полость, отгороженная от желобоватых плит салфетками. Плита же образует как бы дно, разделяющее две соседние плоскости.

В стенках плит и рам имеются сквозные отверстия; при сборе рам и плит в одну систему из этих отверстий образуются сплошные каналы. Каждый канал имеет свое назначение. По одному из каналов (нижнему) в фильтр-пресс поступает фильтруемая жидкость.. Этот канал через щели сообщается с полостями рам. Следовательно, фильтруемая жидкость попадает в рамную полость и благодаря тому, что она подается под давлением, фильтруется через зажатые салфетки. Осадок остается в рамной полости, а фильтрат поступает в просвет между салфетками и плитой. Здесь он по желобам стекает вниз и через трубку с краном попадает в общий приемный желоб. Осадок постепенно заполняет все рамы, уплотняется и начинает создавать все более возрастающее сопротивление проходу жидкости. Наконец, насос, подающий жидкость в фильтр-пресс, перестает преодолевать сопротивление осадка и из крана прекращается истечение фильтра; краны выключаются поочередно. Когда фильтрование закончено и требуется промывка осадка, скопившегося в рамной полости, в другой канал (верхний) впускают промывную жидкость. Этот канал сообщается с просветами между сал-

феткой и плитой через щели, имеющиеся в плитах (через одну). Поскольку и промывная жидкость подается под давлением, она проходит через салфетку в рамную полость, промывает осадок и стекает по желобам противоположной плиты, откуда через кран выводится в приемный желоб.

При промывке краны открыты через один. В случае необходимости перед выгрузкой осадка в фильтр-пресс создается сжатый воздух для выдавливания жидкости, оставшейся в каналах фильтра, в капиллярах осадка.

Имеются фильтр-прессы, в которых всего один общий канал, используемый вначале для подачи фильтруемой жидкости, а затем для выпуска промывной жидкости. Иначе говоря, промывка производится по ходу движения фильтруемой жидкости. Бывают фильтр-прессы, в которых оба канала (фильтруемой жидкости и для промывки) проходят через верхние стенки рам и плит.

Рамы и плиты в соответствии с химическими свойствами фильтруемой жидкости делают чугунными, стальными или деревянными. Число рам подбирают, исходя из заданной производительности и количества осадка, в пределах от 10 до 60 шт. Фильтрование производится под значительным давлением, иногда до 12 ат. Фильтруемая жидкость и вода для промывки подаются от насоса в штуцер на неподвижной головке фильтр-пресса, откуда попадают дальше в канал.

Центрифугирование

Центрифугирование по существу представляет собой процесс отстаивания или фильтрования в поле центробежных сил. Развиваемые при центрифугировании центробежные силы оказывают на разделяемую систему гораздо большее воздействие, чем силы тяжести и давления. Поэтому центрифугирование является гораздо более эффективным процессом.

Величину центробежной силы С, действующую на вращающееся тело с массой М, можно определить следующим образом:

Gv*

где v — окружная скорость вращения в м/с; G — масса вращающегося тела в кг; г — радиус вращения в м; g — ускорение силы тяжести (9,81 м/с2). Подставив в это выражение значение окружной скорости

где v — окружная скорость вращения в м/с; G — масса вращающегося тела в кг; г — радиус вращения в м; g — ускорение силы тяжести (9,81 м/с2). Подставив в это выражение значение окружной скорости

2пгп

' ~ 60 ■

' ~ 60 ■

где п — число оборотов в минуту, получим другое выражение центробежной силы:

G I 2пгп

С =-

gr \60)~ g-900 или, заменив па d (диаметр) и сократив л2 и g\

С =

| -1800 |

1800 •

Таким образом, центробежная сила прямо пропорциональна как диаметру, так и числу оборотов барабана, но ее увеличение легче достигается повышением числа оборотов (в квадрате), чем увеличением диаметра барабана. Число оборотов центрифуги имеет огромное значение. При

малой скорости будет недостаточна центробежная сила и центрифуга не выполнит своего назначения. При слишком большой скорости вращения стенки барабана могут не выдержать разрывающих усилий и произойдет авария. При эксплуатации центрифуг нужно иметь в виду, что в начальной стадии, когда барабан развивает вращение, осадок неравномерно распределяется по поверхности барабана. В результате барабан начинает «бить», что крайне вредно отражается на прочности станины. Для смягчения толчков и ударов центрифугам придаются резиновые амортизаторы. По этим же соображениям на центрифугах устанавливают тормоз, позволяющий после выключения электромотора плавно и сравнительно быстро остановить барабан. Также важно, чтобы при изготовлении центрифуги барабан был тщательно сбалансирован (центр тяжести барабана и вала должен совпадать с осью вращения). В работе центрифуги различают: 1) период пуска и разгона до полного числа оборотов; 2) период вращения с постоянной скоростью; 3) период выключения электромотора, замедления и остановки центрифуги. Пусковой период для двигателя представляет наибольшую трудность, поскольку ему приходится преодолевать инерцию барабана, инерцию находящейся в нем жидкости и трение барабана о воздух. В связи с этим мощность центрифуги всегда рассчитывают на пусковой пеоиод. Рабочая мощность обычно в 2—3 раза меньше пусковой.

Отстойное центрифугирование

Подобно отстаиванию, разделение фаз производится здесь без фильтрующих материалов. Благодаря большой центробежной силе твердые частицы отбрасываются к стенке, а жидкость ближе к центру становится прозрачной и выводится из барабана (рис. 48). Центрифугу останавливают тогда, когда слой осадка станет таким толстым, что додает до сифона и жидкость начнет вытекать мутной.

|

|

| Сирии |

| ipy/fo |

Рис. 48. Отстойная центрифуга.

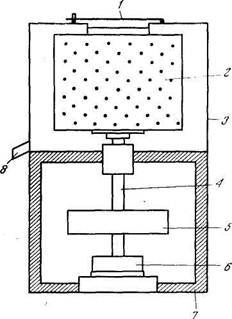

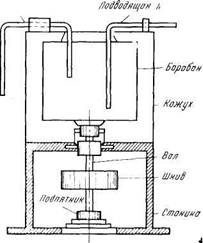

Рис. 49. Фильтрующая центрифуга.

/ — крышка; 2 — перфорированный барабан; 3- кожух; 4 — вал; 5 — шкив; в — подпятник; 7 -станина; 8 — желоб.

Возможна и другая конструкция отстойной центрифуги, в которой осветленная жидкость переливается через верх барабана в пространство между кожухом и барабаном и выводится затем через патрубок. Жидкость, подлежащая центрифугированию, поступает через трубу. После накопления осадка на внутренних стенках барабана его останавливают и осадок спускают в трубу, подняв для этого запорный конус. Отстойные центрифуги применяют в тех случаях, когда взвешенные частицы плохо фильтруются или же настолько малы, что не удерживаются фильтрующей тканью. Скорость вращения небольших центрифуг 1000—1200 об/мин.

К отстойным относятся также суперцентрифуги, вращающиеся со скоростью свыше 5000 об/мин. Среди них различают жидкостные сепараторы с барабанами небольшой высоты, работающие при числе оборотов до 10 000 в минуту, и трубчатые суперцентрифуги с трубчатым барабаном, работающим при 15 000—25 000 об/мин. Примером жидкостных сепараторов могут служить молочные сепараторы. Трубчатые супер-центрифуги нашли широкое применение для разделения (разрушения) эмульсий, а также для осветления тонких суспензий.

Центробежная фильтрация

В отличие от фильтрации, когда каждая частица жидкости движется под давлением смежной частицы, при центробежной фильтрации движение каждой частицы независимо и находится под влиянием центробежной силы.

Центробежная фильтрация проводится в фильтрующих центрифугах (рис. 49), которые состоят из вращающихся на вертикальном валу дырчатых цилиндрических барабанов, внутренняя поверхность которых покрыта тканью. Барабан снаружи окружен прочным кожухом. Фильтрат, прошедший из барабана в кожух, по желобу выводится наружу. Внешним признаком окончания процесса служит исчезновение струйки жидкости из желоба. Для максимального обезвоживания осадка центрифугу вращают еще некоторое время на полном числе оборотов, а затем останавливают. После этого барабан очищают от осадка, фильтрующую ткань промывают и цикл повторяют. В фармацевтическом производстве удобны небольшие центрифуги, например с D: #=400:260 мм и 1200 об/мин. Число оборотов барабана центрифуг уменьшают с увеличением диаметра барабана.

Осветление вытяжек. Адсорбенты

Во всех случаях, когда взвесь по своему характеру приближается к коллоидной мути, необходимо принять меры для укрупнения частиц. Чаще всего устойчивые мути в вытяжках разрушаются при помощи адсорбентов, на поверхности частиц которых происходит скопление коллоидно-взвешенных частиц.

В качестве адсорбентов в фармацевтической практике находят применение активированный уголь, глинистые минеры, тальк, фильтровальная бумага и др.

В ряде случаев осветление вытяжки может быть достигнуто кипячением ее в течение некоторого времени. При этом происходит свертывание белковых и слизистых веществ, хлопья которых к тому же обладают и адсорбционной способностью. Кипячение как осветляющий способ широко применяется, например, при очистке вытяжек солодкового корня. В тех же случаях, когда вытяжки богаты белковыми, слизистыми и пектиновыми веществами, осветление можно провести путем добавления 96% спирта.

Эффективным оказалось осветление с помощью ультразвука, впервые примененное в области виноделия.

2015-02-27

2015-02-27 6694

6694