1.1. Анализ исходных данных.

· Описание детали:

Деталь «Полумуфта».

Полумуфтой- называется устройство для соединения концов валов со свободно сидящими на них деталями (зубчатые колёса, звездочки и т.д.).Полумуфта предназначена для передачи крутящих моментов. Полумуфта соединяется свалом при помощи шпоночного соединения.

Деталь «Полумуфта» работает при сравнительно больших крутящих моментах и больших скоростях вращения соединяемых валов.

ü Отливку подвергнуть искусственному старению.

ü Допускаемое осевое перемещение поверхности

диаметра конуса 18: 0,35 мм.

ü H14, h14, IT14/2.

ü Применяется модификация полумуфты 50.35619 - 04.

ü Допускается шпоночный паз выполнить в размер

16D10( )

)

· Описание состава и свойств материала:

Данная деталь изготовлена из чугуна марки СЧ-20 ГОСТ 1412-85. Химический состав и механические свойства приведены в таблицах 1 и 2.

Таблица №1

Химический состав материала

| С, % | Si, % | Mn, % | S | P | Ni, % | Cr, % |

| не более % | ||||||

| 3,2-3,5 | 2,2-2,5 | 0,5-0,8 | 0,14 | 0,4 | До 0,1 | До 0,1 |

Таблица №2

Механические свойства материала

| σт, МПа | σвр, МПа | δ5,% | ψ,% | ан, Дж/см2 | НВ (не более) |

| не менее | горяче-катанной | отож-женной | |||

| 2,8 | - |

Опишем назначение основных поверхностей детали «Полумуфта»:

- фаски предназначены для облегчения сборки.

- центральное отверстие предназначено для установки других деталей и

является вспомогательной конструкторской базой.

- нецентральные отверстия в корпусе предназначены для крепления

полумуфты к корпусу с помощью резьбовых соединений.

· Выбор типа производства:

1)Масса детали «Полумуфта» равна 4,9 кг(Данные взяты из требований чертежа). Выпуск равен 5000 штук в год.

2)Определяем по таблице вид производства по количеству и массе.

Таблица №3

Выбор типа производства изделия по объёму производства

| Тип производства | Лёгкие до 20 кг | Средние 20-300 кг | Тяжёлые, свыше 300 кг |

| Единичное | До 100 | До 10 | 1 – 5 |

| Мелкосерийное | 101 – 500 | 11 – 200 | 6 – 100 |

| Среднесерийное | 501 – 5000 | 201 – 1000 | 101 – 300 |

| Крупносерийное | 5001 – 50000 | 1001 – 5000 | 301 – 1000 |

| Массовое | Свыше 50000 | Свыше 5000 | Свыше 1000 |

Вывод: Исходя из данных о детали, выбираем тип производства среднесерийный.

1.2. Технико-экономическое обоснование выбора заготовки.

Предлагается 2 варианта получения заготовки для среднесерийного производства:

Литье в ПФГ(песчаные формы)

Литье в Кокиль

Исходные данные для расчёта стоимости заготовки.

Диаметр заготовки – 199мм.

Стоимость 1 тонны металла – 9900р.

Стоимость 1 тонны отходов – 990р.

В нашем случае, так как материал детали СЧ 20 подвергается литью, то заготовку целесообразно получать методом литья.

Так как у нас серийное производство– 5000 штук в год, то выбираем способ получения отливки в песчано-глинистых формах.

Литьё в песчаные формы является наиболее универсальным методом, однако изготовление формы требует больших затрат времени. Так, набивка 1м3 формовочной смеси вручную занимает 1,5…2 часа, а с помощью пневматической трамбовки – 1 час. Применение пескомёта сокращает время набивки формы до 6 мин. Встряхивающие машины ускоряют её по сравнению с ручной в 15 раз, а прессовые – в 20 раз.

Литьё в оболочковые формы применяют главным образом при получении ответственных фасонных отливок. При автоматизации процесса изготовления заготовки можно получать до 450 полуформ в час.

Литьё в кокиль экономически целесообразно для партии не менее 300…500 шт. – для мелких отливок, 30…50 шт. – для крупных. Производительность – 30 отливок в час.

Литьё по выплавляемым моделям экономически целесообразно для деталей очень сложной конфигурации из любых сплавов при партии свыше 100 шт.

Литьё под давлением применяются в основном для получения фасонных отливок из цинковых, алюминиевых, магниевых и латунных сплавов. Способ считается целесообразным при партии 1000…2000 шт. и более. Производительность – до 1000 в час.

Центробежное литьё получило распространение при выполнении заготовок, имеющих форму тел вращения. Производительность – до 15 отливок в час.

Перспективна штамповка из жидкого металла. По этому методу можно получать достаточно точные заготовки с глубокими выступами и тонкими стенками при давлении в 6…8 раз меньшем, чем при горячей штамповке.

Таблица4

Сравнительная таблица показателей способов литья

| Показатель | Вариант | |

| Первый | Второй | |

| Вид заготовки Класс точности Группа сложности Масса заготовки, Q кг Базовая стоимость 1т заготовок Si, руб. Стоимость 1т стружки Sотх, руб. | Литьё в ПГФ 13Т(ГОСТ 26645-85) 8,06 | Литьё в кокиль 11(ГОСТ 26645-85) 6,80 |

Первый вариант.

Sзаг= (Si/1000·Q·kт·kс·kв·kм·kп)–(Q–q) Sотх/1000,

где kт=1 − коэффициент, зависящий от класса точности

kс=0,7 − коэффициент, зависящий от группы сложности

kв=0,91

kм=1,04 –коэффициент зависящий от материала

kп=1,44− коэффициент, учитывающий объем производства

q − масса готовой детали.

Sзаг=(9900/1000·8,06·1·0,7·0,91·1,04·1,44)-(8,06-4,9) ·990/1000=73руб.

Коэффициент использования материала:

Ким=Мд/Мз,

Ким=4,9/8,06=0,6125

Второй вариант.

Sзаг= (Si/1000·Q·kт·kс·kв·kм·kп)–(Q–q) Sотх/1000,

где kт=1 − коэффициент, зависящий от класса точности

kс=0,7 − коэффициент, зависящий от группы сложности

kв=0,91

kм=1,04− коэффициент, зависящий от материала

kп=1,44− коэффициент, учитывающий объем производства

q − масса готовой детали.

Sзаг=(9900/1000·6,8·1·0,7·0,91·1,04·1,44)-(6,8-4,9) ·990/1000=62,3руб.

Коэффициент использования материала:

Ким=Мд/Мз,

Ким=4,9/6,8=0,721

Вывод: Так как стоимость при литье в кокиль заготовки ниже стоимости при литье в ПФГ заготовки − принимаем способ получения заготовки литьё в кокиль.

1.3. Окончательный расчет основных и вспомогательных материалов, комплектующих.

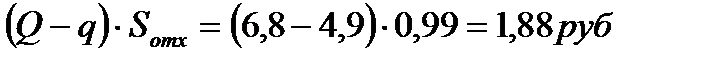

· Расчет денежной суммы, получаемой за сдачу отработанной стружки.(производится на одну деталь).

Проведя анализ стоимости стружки, которую принимают на специализированных пунктах Санкт-Петербурга на 01.02.2013 года, результаты показали, что стоимость стружки составляет 10-15% от стоимости нового материала. Принимаем 1кг отходов стружки 10% от стоимости 1кг материала новой заготовки

Q – Масса заготовки (кг.)

q – Масса детали (кг.)

Sотх. – Цена отходов за 1кг металла.

Итого: с 1шт., выходит 1,9 кг отработанной стружки стоимостью 1,88руб. т.к. стружка сдается на пункты «Ч/М», то нам вернут стоимость данной стружки, поэтому в расчетах мы учитываем ее со знаком минус.

· Расчет расхода СОЖ.

В качестве СОЖ выбираю:

- ЭмульсолЛенол 10М "Б"

- Масло «Сульфофрезол»

- ЭмульсолЛенол 10М "Б" используется для приготовления 0,5-10%-ных эмульсий на водной основе, применяемых в качестве рабочих жидкостей в металлообработке.

В качестве рабочей жидкости используются эмульсии различной концентрации:

ü на операциях токарная с ЧПУ - 0,5-1% масс

ü на операциях сверления, фрезерования, долбления- 2-5% масс

- Масло «Сульфофрезол» представляет собой стабилизированную смесь минерального масла с противозадирными, антифрикционными и антикоррозионными присадками.

В состоянии поставки смесь предназначена для обработки углеродистых и легированных конструкционных сталей на операциях точения, фрезерования, сверления, развертывания, резьбонарезания, зубофрезерования, протягивания, в том числе для работы на станках-автоматах.

На основании анализа базы данных логистических центров (интернет) средняя стоимость 1 литра «ЭмульсолаЛенол 10М "Б”» составляет от 20-25 рублей

Принимаем стоимость за один литр «ЭмульсолЛенол 10М "Б"» составляет -22,5руб.

На основании анализа базы данных логистических центров (интернет) средняя стоимость 1 литра масла «Сульфофрезол» составляет от 25-35 рублей

Принимаем стоимость за один литр масла «Сульфофрезол» составляет -29руб.

Исходя из того, что 5 литров «ЭмульсолаЛенол 10М "Б"» стоят 125 руб. 1 литр будет стоить 25 руб. Партия 1500 деталей, отсюда следует, что на одну деталь уйдет 0,01 литра Эмульсола, стоимостью 0,25 руб.

Исходя из того, что 10 литров масла «Сульфофрезол» стоят 290 руб. 1 литр будет стоить 29 руб. Партия 1000 деталей, отсюда следует, что на одну деталь уйдет 0,003 литра сульфофрезола, стоимостью 0,09 руб.

· Расчет расхода обтирочного материала (ветоши).

Исходя из того, что пятьдесят кг ветоши стоит 900 руб. то один кг ветоши будет стоить 18 руб. На одну деталь уйдет 0,03 кг ветоши стоимостью 0,54 руб.

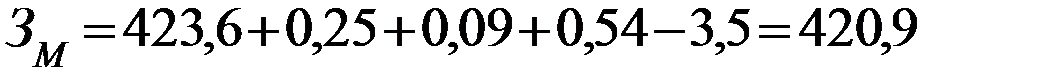

Проведём расчёты и полученные данные сформируем в итоговую таблицу №5

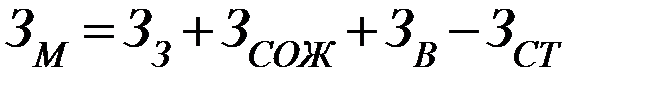

· Суммарные затраты на материал с вычетом стоимости стружки рассчитываем по формуле:

Где:

- с уммарные затраты на материал

- с уммарные затраты на материал

- затраты на заготовку

- затраты на заготовку

- затраты на СОЖ

- затраты на СОЖ

-затраты на ветошь

-затраты на ветошь

- стоимость стружки

- стоимость стружки

руб.

руб.

Все полученные и рассчитанные показатели представляются в табличном варианте

Таблица №5

Расчет основных и вспомогательных материалов, комплектующих.

| № | Наименование основных и вспомогательных материалов | Обозначение | Единицы измерения | Стоимость единицы измерения (руб.) | Вес материала (кг.) | Общая стоимость (руб.) |

| Заготовка | СЧ20 | кг | 62.3 | 6,8 | 423,6 | |

| СОЖ | Ленол 10М "Б" | литр | 0,01 | 0,25 | ||

| СОЖ | Сульфофрезол | литр | 0,003 | 0,09 | ||

| Стружка | СЧ20 | кг | 1,88 | 1,9 | -3,5 | |

| Ветошь | ХБ | кг | 0,03 | 0,54 | ||

| Итого: 420,9 руб. |

2015-02-27

2015-02-27 1439

1439