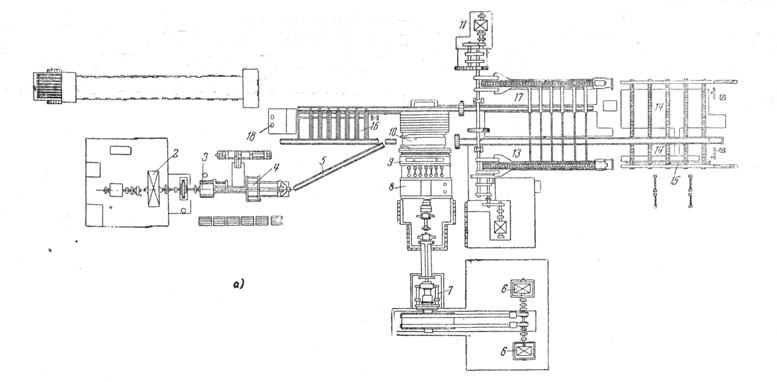

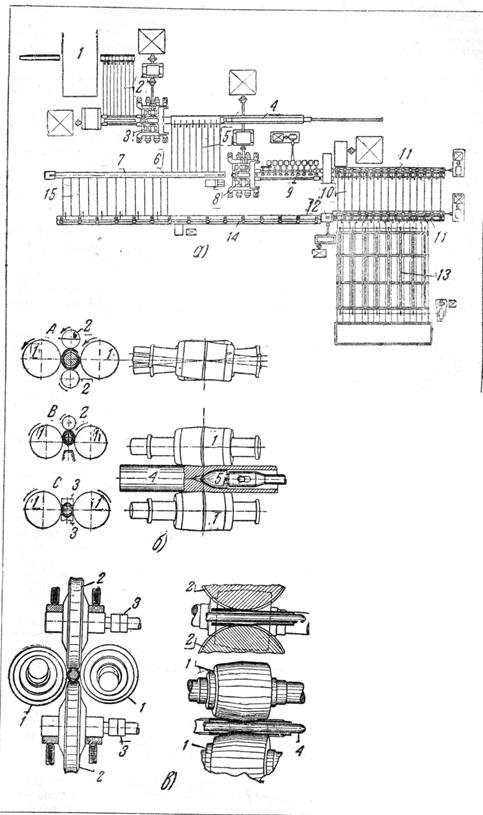

Кроме описанных выше способов Маннесмана, автоматического и непрерывного, следует еще отметить способ Дишера [15], в установку которого входят (фиг.42, а): прошивной стан системы Дишера, работающий на пробке; раскатной стан (такой же конструкции); элонгатор (удлинитель), на котором применяется длинный стержень с диаметром, меньшим внутреннего диаметра трубы, и стержнеизвлекатель.

Стан Дишера по конструкции идентичен стану Маннесмана, разница лишь в том, что вместо неподвижных вкладышей (фиг. 42, б) на стане Дишера применяются вращающиеся диски (фиг. 42, в), предотвращающие разрыв гильзы. Несмотря на ряд преимуществ, стан Дишера пока что большого распространения не получил, но есть основание предполагать, что с развитием непрерывных станов Форена стан Дишера в качестве прошивного особенно для труб малых диаметров получит широкое применение.

К последней группе (штоссбанк) можно отнести еще целый ряд способов (протяжка на прессах Эргардта и протяжных станах, на прессах Эргардта и прокатных станах, на ковочных прессах, штамповочных и протяжных прессах и пр.), а также недавно вновь усовершенствованный способ Вельмана. Но большинство этих способов устарело, они мало производительны и имеют ограниченное применение. Большой интерес представляет также производство стальных труб способом выдавливания на вертикальных прессах с последующей раскаткой на редукционных станах [16].

К отделочным операциям в трубопрокатном производстве можно отнести: охлаждение, обрезку, нарезку, высадку-обсадку концов, испытание и др., не считая холодной прокатки и холодной протяжки, за последнее время также получивших весьма большое развитие. В каждой из этих операций применяется много новых механизмов и машин, описание которых дается ниже.

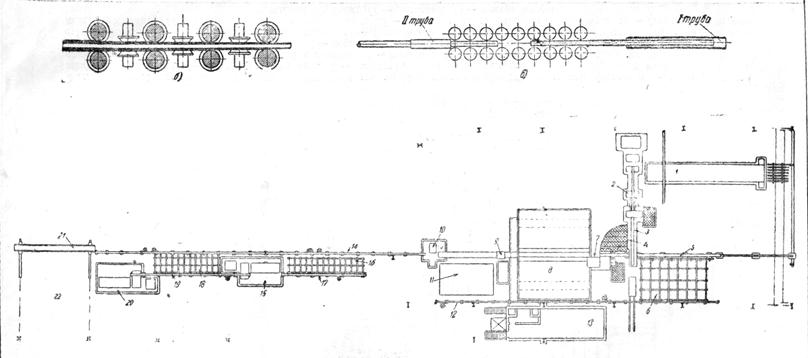

Фиг. 41, а. Трубопрокатная установка с прошивным станом Маннесмана и раскатным станом Фасля: а — план расположения оборудования: 1—нагревательная печь; 2 — двигатель стана косой вальцовки; 3 — шестеренная клеть стана косой вальцовки; 4 —рабочая клеть стана косой вальцовки; 5 — рольганг для подачи заготовки к стану Фасля; 6 —двигатель; 7 – соединительная муфта; 8 – коробка скоростей стана Фасля; 9 – горизонтальная шестеренная клеть стана Фасля; 10 – рабочая клеть стана Фасля; 11 – двигатель стержнеизвлекателя; 12 – стержнеизвлекатель; 13 – подводящий рольганг; 14 – шлепперы стержнеизвлекателя; 15 – передняя часть стержнеизвлекателя; 16 – стеллажи для охлаждения оправок; 17 – рольганг; 18 - дистрибуторы

Фиг. 41, б, в и г. Схемы станов Фасля и Форена и план расположения оборудования в трубопрокатной установке Маннесмана—Форена: б — схема стана Фасля; в — схема стана Форена; г — план расположения оборудования в установке Маннесмана—Форена: 1— нагревательная печь; 2 — прошивной стан; 3 — рольганг; 4 — стол для поворота и подачи гильз к стану Форена; 5 — жолоб для подачи оправок; 6 — склад оправок; 7 — обжимная клеть; 8 — стан Форена; 9 — захват для оправок; 10 — стан для снятия труб с оправок; 11 - ванна для охлаждения оправок; 12 — рольганг для оправок; 13 — площадка управления; 14 — рольганг; 15 — редукционный стан, 16 — транспортер для труб; 17 — посадочный рольганг; 18 — рольганг; 19 — транспортер для труб; 20 — редукционный стан; 21 — передвижной конвейер; 22 — охладительный стол

Фиг. 42. Прошивной стан Дишера: а — Общее расположение стана Дишера: 1 — печь; 2 — передаточные стеллажи; 3 — прошивной стан; 4 — приспособление для вытаскивания оправки; 5 — стеллаж; 6 — входной жолоб; 7 — вталкиватель; 8 — чистовой стан; 9 — выводные рольганги; 10 — стеллажи; 11 — жолоб для вытаскивания оправки; 12 — фрикционный привод роликов; 13 — холодильник; 14 — рольганги для транспортировки оправок; 15 — передаточные стеллажи. б — Расположение валков и направляющих прошивного стана: 1 — рабочие валки; 2 — направляющие валки; 3 — неподвижные направляющие; 4 — круглый слиток; 5 — пробка. в — Схема прокатного стана Дишера: 1— рабочие валки; 2 — направляющие диски; 3 — шарнирные муфты; 4 — оправка

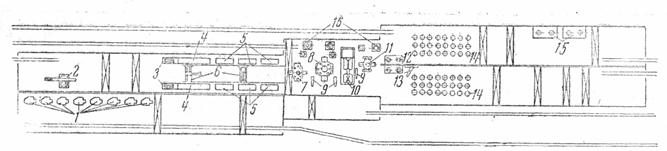

Фиг.43. План расположения оборудования колесопрокатного стана: 1 – разрезные станки; 2 – слитколоматель; 3 – толкатели; 4 – методические печи; 5 – печи Сименса; 6 – шаржир – машины; 7 – пресс 3000 т для обжатия и прошивки заготовки; 8 – пресс 7000 т для формовки колесной заготовки; 9 – поворотные краны; 10 – прокатный стан; 11 – пресс 2500 т для выгибки и калибровки колеса; 12 – закалочные столы; 13 – велосипедный кран; 14 – колодцы для самоотпуска; 15 – термические печи; 16 – мультипликаторы

2015-02-14

2015-02-14 1273

1273