Основной причиной поломок валков являются недостатки их изготовления и эксплуатации. Первая из этих причин по мере усовершенствования производства валков постепенно оказывает все меньшее влияние на поломки, вторая же по прежнему дает высокий процент выбытия валков из строя в результате частичного повреждения их бочек (трещин, отслаивания закаленной поверхности и пр.) в особенности на станах холодной прокатки.

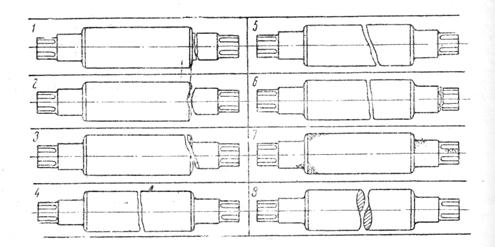

По классификации Даусона с коррективами Вельского [115] изломы (фиг. 195) можно объяснить следующими основными причинами: конструктивные недостатки валков; наличие вибраций, вследствие неправильной установки валков; чрезмерная величина изгибающего момента; внезапное возникновение высоких давлении; перегрев валков; резкое охлаждение сильно нагретых валков.

За исключением конструктивных, все остальные недостатки зависят от условии эксплуатации и могут быть легко предотвращены при внимательном уходе за валками.

Фиг. 195. Виды изломов прокатных валков: 1— поломки шейки по причине перегрева или конструктивных недостатков; 2 — излом шейки по причине наличия вибраций в валках; 3 — косой излом шейки, вызванный увеличением крутящего момента; 4—поломка валка, прокатывающего остывший металл; 5 — косой излом бочки, вызванный неправильной установкой валка; 6—излом имеет обгоревшие края по причине недостаточного охлаждения (перегрев), излом трефа вызван конструктивными недостатками; 7 — отщепление курков бочки валка, вызванное перегревом; 8 — излом, вызванный активным охлаждением сильно нагретого валка

а) Поломки и быстрый износ валков в условиях эксплуатации вызываются неправильной их установкой и настройкой (вибрации, удары, повышенные напряжения); неправильным режимом прокатки (остывшая полоса, неудачная задача заготовки); чрезмерным нагревом валков (плохая подача воды); внезапным их охлаждением (обильная подача воды при остановке стана) и т. д.

При правильном уходе за валками должна прежде всего предупреждаться возможность неравномерного нагрева и внезапного охлаждения, оставления валков под давлением после остановки, возникновения сквозняков, в особенности в зимнее время, прокатки по одной «дорожке» в течение нескольких смен, отсутствия графиков смены валков и паспорта учета их работы и т. д.

К этому необходимо добавить, что при перевалках и транспортировке валков нельзя допускать ударов и толчков, нельзя укладывать валки на холодный и сырой пол и пр.

Перед началом работы валки нужно подогревать до их рабочей температуры, а после работы постепенно охлаждать во избежание резких перепадов температуры, приводящих к внутренним напряжениям.

б) Подогрев валков применяется в качестве меры, устраняющей термические напряжения, вызываемые внезапным подъемом или падением температур, что ведет к местным разрушениям или даже поломкам валков.

На ряде заводов подогрев валков для станов горячей прокатки производится путем предварительной прокатки сутунки тяжелого развеса или путем провертывания валков, находящихся под сильным давлением. Однако обе эти меры, с одной стороны, дают неравномерный прогрев наружных слоев валка, с другой — приводят к перенапряжениям и даже поломкам.

Более совершенным и надежным является подогрев валков горячей водой, паром, газовыми горелками и электрическими нагревателями.

При полых валках горячая вода пропускается во внутреннюю полость и нагревает прежде всего близлежащие (внутренние) слои и только затем—наружные. При этом способе нагрева на него затрачивается много времени и между внутренними и наружными слоями имеется большой температурный перепад, приводящий к напряжениям в валке.

Стремясь найти более эффективный метод, стали применять наружный нагрев валков снова при помощи горячей воды и пара, но и этот способ обладал теми же недостатками, что и первый. Наружный подогрев валков в течение 5—6 час. до температуры 200—250° при помощи генераторного газа давлением около 60 мм вод. ст., подводимого к газовым горелкам, имеет те же недостатки, что и предшествующие способы.

Значительно более совершенным является метод прогрева валка от его наружных слоев к центру при помощи специальных приспособлений, огибающих наружную поверхность валка, или при помощи приспособлений, производящих нагрев со стороны внутренней полости валка.

Электрический подогрев применяется двух систем: нагрев сопротивлением и индукционный нагрев при помощи соленоида, питаемого переменным током.

К электронагревателям первого типа относятся [116] конструкция фирмы Фрейн, несколько видоизмененная система Электропрома, устройство инж. Крупника и др.

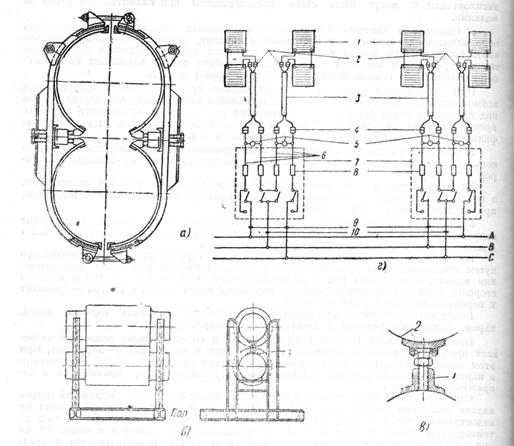

Электронагреватель фирмы Фрейн, установленный на Новомосковском жестекатальном заводе, представляет собой железную разборную раму, в которой расположены нагревательные элементы. Эта рама (фиг. 196, а), имеющая вид восьмерки и покрывающая валки с обеих сторон, может быть припасована к валкам, помещенным в рабочей клети или находящимися на стенде.

Стеллажи, на которых помещаются валки при нагреве их методом сопротивления, изображены на фиг. 196, б и в, причем между шейками валков устанавливается домкрат (фиг, 196, в), дающий возможность получить между валками необходимый зазор.

Нагревательный элемент, который крепится к кожуху, представляет собой тонкостенную трубу из жароупорной стали с помещенным в нее проводником, имеющим форму спирали с большим удельным сопротивлением; в качестве изоляции служит порошок магнезии. Элементы нагреваются до 400—500°.

При пользовании нагревателем видоизмененной системы Электропрома можно при помощи переключателя более интенсивно нагревать среднюю часть валка, где при прокатке температура выше, чем по краям. Питание нагревателя может производиться от сети с напряжением в 220—380 V постоянного, однофазного переменного и трехфазного тока (фиг. 196, г).

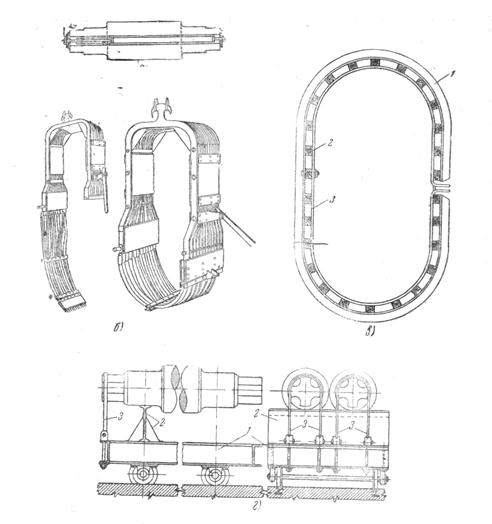

Устройство инж. Крупника [117], впервые примененное на заводе им. Коминтерна, дает возможность нагревать валок со стороны его внутренней полости, для чего в центре валка просверливается отверстие диаметром в 100—120 мм, в которое помещается электронагреватель (фиг. 197, а).

Недостатки устройства инж. Крупника: наличие больших напряжений вследствие сильного разогрева внутренней полости при холодной поверхности валка и трудность концентрации большой мощности тока в малом объеме канала что приводит к весьма продолжительному нагреву. Этот тип нагревателя целесообразно применять, когда валки соприкасаются с горячим металлом и тепловые потоки направлены друг другу.

К индукционным электронагревателям относятся английский нагреватель разборного типа нагреватель системы Жукова, применяемый на Верхисетском заводе, и нагреватель Харьковского Электропрома.

Индукционный нагреватель разборного типа (фиг. 197, б), впервые примененный в Англии, основан на принципе возбуждения надевающих валок вихревых токов при помощи соленоида (катушка из небольшого числа витков), по которому пропускается переменный ток силой в 1000 А и напряжением в 110-120 V. Этот нагреватель (соленоид) в верхней части состоит из шинной меди, в нижней - из гибкого кабеля. Перед надеванием его на валки последние покрывают листом асбеста.

Фиг. 196. Нагреватель валков, основанный на принципе сопротивления: а – общий вид нагревателя; б – вид стенда (спереди и сбоку); в – домкрат, установленный на шейках валков (1 – домкрат; 2 – контур шейки валка); г – схема соединения электродвигателя валков (трехфазный ток): 1 – нагреватели; 2 – штепсельные соединения; 3 – двужильный рудничный кабель; 4 – штепсельные соединения; 5 – сигнальные лампы; 6 – номинальная сила тока на зажимах; 7 - безопасный полюсный рубильник, 8 —предохранители, соответствующие номинальному току на зажимах; 9 и 10 —номинальная сила тока на зажимах

При полном нагреве: положение ножей - вверх; обе половины нагревателя включены параллельно.

При половинном нагреве: положение ножей-вниз; обе половины нагревателя соединены последовательно

В отличие от предыдущего, устройство системы Жукова, основанное на том же принципе, представляет собой закрытую конструкцию (фиг. 197, в) с расположением электронагревательных элементов на деревянном остове; по отзывам это устройство работает вполне удовлетворительно. Нагрев валков производится в отдельной камере размером 6  5

5  4 м, куда закатываются валки, укрепленные скобами на специальной тележке (фиг. 197, г), затем при помощи тельфера надевается соленоид в течение 5—б час. производится нагрев.

4 м, куда закатываются валки, укрепленные скобами на специальной тележке (фиг. 197, г), затем при помощи тельфера надевается соленоид в течение 5—б час. производится нагрев.

Конструкция электронагревателя валков Харьковского Электропрома имеет более удачное расположение шин, чем предыдущая, не содержит дерева, благодаря наличию направляющих облегчает надевание соленоида на валки. Проводник — алюминиевый.

Преимущества индукционного нагрева валков по сравнению с нагревом сопротивлением заключаются в следующем. Температура благоприятно распределяется по длине бочки валка соответственно распределению их при прокатке (посредине валка температура выше, чем по краям); тепло при нагреве возникает в самом валке, тогда как соленоид остается холодным; благодаря более равномерному нагреву валка отсутствуют местные перегревы; конструкция надежна и прочна; отсутствует необходимость в тщательной припасовке.

Вместе с тем, учитывая, что при пользовании этим нагревателем теплообразование происходит в наружном слое валка примерно на глубине 10—12 мм, нельзя во избежание поломок валка сильно форсировать нагрев. Обычно при нагреве часовое приращение температуры не превышает 50—60°, следовательно, для нагрева до 250—300° требуется 5—6 час, тогда как в электронагревателе сопротивления для этого требуется около 10 час.

Считается целесообразным нагрев валков производить заранее, вне стана, чтобы ко времени перевалки валки были нагреты до температуры, превращающей на 50—60° их рабочую температуру в период прокатки, так как в процессе перевалки тепло, соответствующее этой разнице температур, расходуется при остывании валка и для обеспечения равномерного распределения его (тепла) по толщине валка.

Фиг. 197. Электронагреватели для валков: а — устройство для подогрева валков инж. Крупника; б — индукционный нагреватель разборного типа (английский); в — разрез нагревателя системы Жукова, применяемого на Верхисетском заводе: (1— рама из углового железа; 2 — деревянные прокладки; 3 — соленоид); г — вид сбоку и спереди вагонетки для прокатных валков (1— тележка; 2 — стойки, поддерживающие валок; 3 — хомут, захватывающий треф валка)

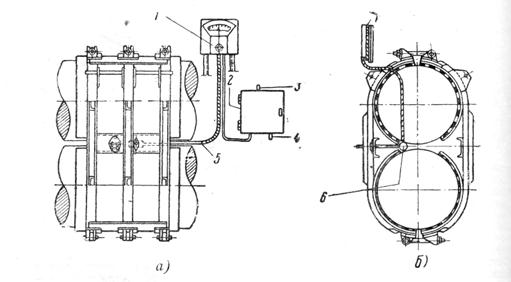

Фиг. 198. Вид спереди (а) и сбоку (б) автоматического регулятора температур электронагревателя валков: 1— термометр-термостат; 2 — панель управления; 3 — питание панели; 4 — питание электронагревателя; 5 — гибкий кабель; 6 — груша для измерения температуры

Когда необходимо подогревать валки, находящиеся в рабочей клети; рекомендуется пользоваться разборным электронагревателем, который можно с успехом применить для подогрева валков при длительной остановке клети.

В случае, когда нет доступа к валкам, находящимся в клети, рекомендуется вести предварительный подогрев при помощи индукционного устройства, в период же остановок клети пользоваться помещаемым внутри валка подогревателем, работающим по принципу сопротивления.

Для постоянного выравнивания температур валка рекомендуется [116] применять автоматизированное выключение и включение электронагревателя (фиг. 198, а и б), если валки достигли необходимой температуры или если эта температура опустилась ниже требуемого уровня.

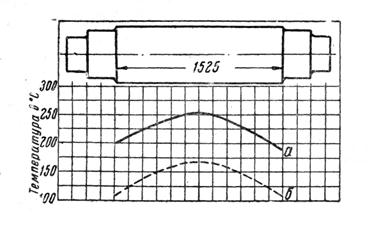

Примерное распределение температур [118] вдоль оси валка после электрического подогрева показано на фиг. 199, а и б. Разница температур по кривой между серединой бочки и ее краями достигает примерно 60°.

в) Охлаждение валков, как и их подогрев, преследует цель выровнять температуру валка и избавить его от внутренних напряжений.

Подогрев валков не всегда оказывается эффективным из-за продолжительности и затруднительности осуществления его в процессе работы валков. Поэтому в последнее время в холодной прокатке начали применять вместо нагревания охлаждение валков.

Существуют два метода охлаждения валков — внутренний и наружный.

Внутреннее охлаждение осуществляется циркулирующей водой, подаваемой сквозь отверстие в валке, причем валок охлаждается весьма неравномерно. Наименее нагреваемая часть валка (внутренняя) получает наибольшее охлаждение. Температурный градиент у валка диаметром в 200 мм вдвое меньше, чем у валка диаметром в 500 мм, тогда как поперечное сечение, определяющее сопротивление термическим напряжением, меньше вчетверо.

Фиг. 199. Кривые распределения температур на рабочих валках стана холодной прокатки системы «кварто»: а — после 12-часового нагрева; б — после 6-часового нагрева

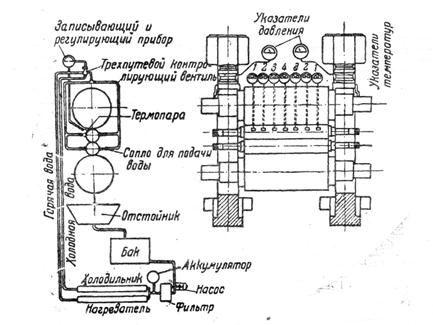

Фиг. 200. Схема автоматического охлаждения и смазки валков стана холодной прокатки

По этой причине многие заводы отказались от внутреннего охлаждения и перешли на наружное, в результате чего добились резкого уменьшения поломок валков.

Наружное охлаждение поверхности валка осуществляется при помощи воды и масляной эмульсии. В последнем случае получается не только охлаждение, но и смазка валков.

При наружном охлаждении валков эмульсией, применяемом в современных станах холодной прокатки по методу фирмы Блисс (фиг. 200), бочка валка разделена на участки 1, 2, 3, 4 и, т. д., имеющие регулировочные клапаны, к которым подводится как холодная, так и горячая эмульсия. Для поддержания определенной температуры каждый клапан управляется специальными приборами, регулирующими соотношение холодной и горячей эмульсии. Особенностью данной системы охлаждения валков является возможность получения за счет температурного расширения выпуклости, аналогичной той, которая достигается путем обточки.

Отработанная эмульсия, собранная в ванне под станом, прогоняется насосом через очистительную и охладительную (или нагревательную) системы и снова используется для охлаждения валков.

Разобранные нами способы охлаждения касаются бочки валка, тогда как весьма серьезной причиной, приводящей к поломке валка, является также перегрев шеек, приводящий к нагреву близлежащей части бочки валка, местному увеличению ее диаметра и связанному с этим повышению давления, что в результате приводит к откалыванию металла от поверхности бочки. Поверхность самой шейки в результате перегрева растрескивается; на ней появляются тонкие продольные волосовины, постепенно увеличивающиеся и впоследствии образующие трещины. Разрушение шейки вызывает продольное растрескивание всего валка.

По данным Мариупольского завода [118] температура поверхности рабочих валков к концу смены достигает 70°, тогда как в центральной части она повышается лишь на 40°.

Падение температуры от середины бочки валка к шейкам (фиг. 199) обусловливается отбором тепла от валков станинами, подшипниками, а также прокатываемыми полосами, ширина которых меньше длины бочки. При системе внутреннего охлаждения водой температура поверхности валка не; превышает 35°.

При прокатке листов со смазкой нагревание валков благодаря пониженному трению значительно слабее, чем в случае прокатки без смазки.

Управление подачей воды для охлаждения валков должно быть весьма гибким, обеспечивающим постепенность и равномерность охлаждения. Во избежание переохлаждения валков подача воды в случае остановки стана должна прекращаться.

Охлаждение валков (бочек и шеек) на станах горячей прокатки приобретает еще большее значение, предохраняя их от чрезмерного нагревания, могущего вызвать поломки.

На слябинге «Запорожстали» [4] горизонтальные и вертикальные валки охлаждаются водой, подводимой под давлением в 5—6 ат от водопровода низкого давления, питание Которого осуществляется от общей 2-дюймовой магистральной трубы, присоединяемой к промышленной сети при помощи соленоидного клапана.

Магистральная труба присоединяется к клапану тройника, от которого идут две ветви к бочкам горизонтальных и (отдельно) вертикальных валков. К шейкам горизонтальных валков вода подается по отдельной магистральной трубе, также присоединенной к промышленной сети, и через такой же конструкции соленоидный клапан.

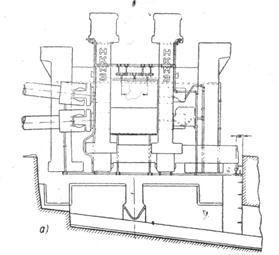

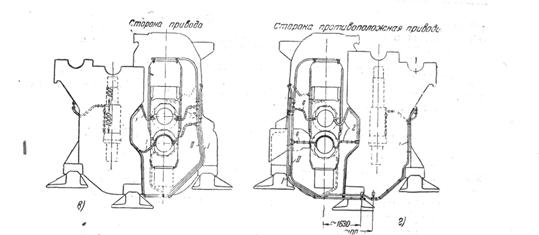

Бочка верхнего горизонтального валка (фиг. 201, а и б) орошается брызгалом, состоящим из 3-дюймовой трубы с 50 отверстиями диаметром в 5 мм каждое. Это брызгало соединено патрубком через вентиль с трубой-коллектором, прикрепленной к траверсе, на которой подвешен верхний валок.

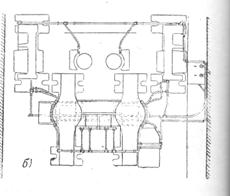

Фиг. 201. Схема расположения водопроводных труб для охлаждения горизонтальных и вертикальных валков слябинга: а — вид клети спереди; б — вид сверху

Фиг. 201. Схема расположения водопроводных труб для охлаждения горизонтальных и вертикальных валков слябинга: в и г - боковые виды ( — ветвь бочек валков;

— ветвь бочек валков;  — ветвь шеек валков)

— ветвь шеек валков)

Бочка нижнего горизонтального валка охлаждается таким же брызгалом, как и бочка верхнего валка, но отверстия в брызгале направлены не по вертикали, как у брызгала верхнего валка, а под углом в 45° к поверхности последнего. Брызгало закреплено на станине в рабочей клети неподвижно.

Каждая из шеек горизонтальных валков охлаждается водой с двух сторон при помощи двух вставленных в подушки брызгал-труб диаметром 11/4", заглушенных с одной стороны. Брызгала имеют по 15 отверстий диаметром в 5 мм каждое, расположенных вдоль шейки вала. Магистральная труба, служащая для охлаждения поверхностей шеек, имеет самостоятельные отводы (фиг. 201, в и г): 1) отвод для охлаждения поверхностей шеек, обращенных к вертикальным валкам со стороны привода; 2) отвод для охлаждения поверхностей; шеек, обращенных тоже к вертикальным валкам, но со стороны устройства для смены валков; 3) отвод для охлаждения поверхностей шеек, обращенных к ножницам, и для охлаждения направляющих планок в станине со стороны привода; 4) отвод для охлаждения поверхностей шеек, обращенных тоже к ножницам, но со стороны устройства для смены валков.

К каждому из двух последних отводов прикреплено по два брызгала (имеющих по 15 отверстий диаметром в 5 мм каждое) для охлаждения направляющих пластин.

Каждая из бочек вертикальных валков охлаждается отдельным брызгалом, представляющим собой заглушенную с обеих сторон трубу, имеющую 25 отверстий диаметром в 5 мм и прикрепленную к раме валка так, что отверстия брызгала направлены к поверхности бочки под углом в 45°. Управление клапанами осуществляется оператором от главного пульта управления.

г) Шлифовку валков в процессе их работы без снятия с клети впервые стали применять (см. главу I, § 3) в США несколько лет назад на тонколистовых станах горячей прокатки.

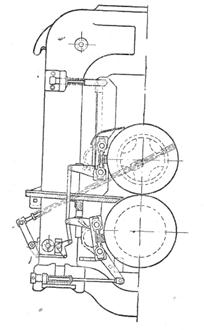

Устранение «надавов», вызванных заворотами концов полосы и привариванием к валку частиц прокатываемого металла, а также устранение царапинки мелких поверхностных трещин достигается полировкой при помощи автоматического шлифовального приспособления, устанавливаемого непосредственно у рабочих валков и приводимого в движение кривошипом и кулисой, связанными с трефом верхнего валка (фиг. 202). Это приспособление, как упоминалось выше, состоит из кривошипно-кулисного механизма, шлифовальных кругов и смещенных позади них стальных закаленных роликов, предназначенных для удаления мелкой пыли от шлифовальных камней, образующейся в процессе полировки и могущей вызвать царапины на поверхности валков. Ролики имеют мелкие зазубрины и вращаются одновременно с шлифовальными кругами.

Существует ряд других приспособлений для шлифовки валков в процессе работы (например, рычаг с колодкой, посыпаемой наждачным порошком и др.), но они весьма примитивны, перемещаются вручную и не обеспечивают вследствие этого высококачественной полировки валка.

Фиг. 202. Кривошипно-кулисное приспособление для шлифовки валков, без выемки последних из клети

2015-02-14

2015-02-14 4923

4923