Износ валков зависит от типа стана, формы валков и их положения в клети, условий деформации, материала прокатываемой полосы и валков. Некоторые валки работают между переточками в течение месяцев (опорные валки), другие — лишь несколько часов (рабочие валки в отделочных клетях горячей и холодной прокатки листов и ленты).

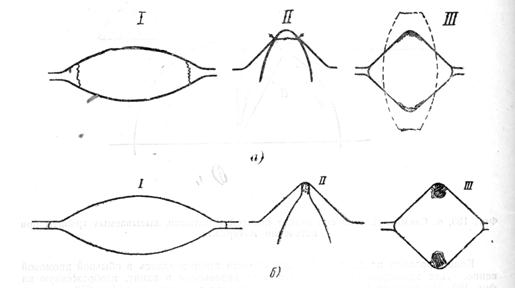

При задаче в валки имеет место буксование полосы, при опережении и уширении — скольжение полосы по валкам (фиг. 193),

Когда полоса входит в валки (фиг. 193, а) у точки а (зона начала захвата) давление валков вызывает уширение полосы; в точке в оказывается влияние на начало образования выступа по середине передней части полосы. Дальше (фиг. 193, б) становится очень рельефным, вследствие чего и на задней стороне получается рельефно выраженное вытягивание полосы.

На фиг. 193, в показано истечение металла при прокатке и те силы, которые оказывают сопротивление продвижению полосы и вызывают износ валка. Точка С характеризует положение, при котором происходит равномерная вытяжка всех частей полосы.

На степень износа валков в первую очередь оказывает влияние величина обжатия. Последняя же зависит прежде всего от формы валков и положения их в клети. Для примера посмотрим, каковы условия износа валков в сортовом производстве, листовом, холодной прокатки и в трубопрокатном.

а) В сортовом производстве применяются калиброванные валки, изготовленные по разным системам калибровки. Каждая из систем калибровки оказывает особое влияние на износ валков.

Система калибровки овал-квадрат допускает столь большие обжатия, что последние вызывают сильный износ валков. Иногда эта система [114]может быть с успехом заменена системой ромб-квадрат. Во всех случаях необходимо правильно рассчитать обжатие и обеспечить нормальное заполнение ручьев. Недостаточное заполнение ручьев (фиг. 194, а) представляет такую же опасность, как и переполнение их, вызывающее образование стыков и перекрытий. Если радиус открытой стороны овала больше радиуса закругленного перехода квадратного ручья, в который овал, задается, то возникает опасность сжимающего действия в том месте овала, которое находится возле наклонных сторон квадратного ручья.

Если овал переполнен (фиг.194, б), то переполненная часть, охлаждаясь от соприкосновения с валком, водой и атмосферой, может дать недоброкачественную полосу при прокатке в последующих калибрах.

Фиг. 194. Влияние недостаточного заполнения и переполнения ручьев овала на повышение сопротивления в квадратных калибрах: а — схема, показывающая недостаточное заполнение ручья овала ( ) и вызываемых этим сопротивлений в квадратных калибрах (

) и вызываемых этим сопротивлений в квадратных калибрах ( и

и  ), б — схема переполнения овала (

), б — схема переполнения овала ( ) и вызываемых этим сопротивлений в квадратных калибрах (

) и вызываемых этим сопротивлений в квадратных калибрах ( и

и  )

)

Износ валков можно уменьшить путем подбора для них подходящего материала, обладающего внутренними смазочными свойствами.

Для уменьшения износа валков и противодействия набиранию окалины следует применять густую смазку в ручьях валка.

При прокатке блюмсов, рельсов, швеллеров и другого сортового материала весьма существенном является правильное управление подачей воды. Нельзя допускать задержки воды, что может вызвать образование между полосой и валками паровых мешков с огромным давлением пара, который, прокладывая себе путь наружу, вредно действует на валки и прокатываемую полосу.

Для предотвращения приварки полосы к валкам также пользуются густой смазкой.

При переточках с валка сортового стана обычно снимают слой металла толщиной в 1—5 мм, в зависимости от диаметра, материала и назначения валков. После некоторого количества переточек дальнейшее уменьшение диаметра валка становится недопустимым как по условиям прочности, так и потому, что это отражается на размерах получаемого проката.

На практике долговечность валка обычно характеризуется количеством тонн прокатанного материала (табл. 29).

Из этой таблицы видно, что чистовые валки по сравнению с черновыми и обжимными дают значительно меньшее количество тонн прокатанного материала и, следовательно, менее долговечны, чаще требуют перевалок и быстрее выходят из строя. Поэтому парк запасных валков для отделочных клетей всегда должен быть больше, чем для черновых.

б) Влияние условий работы на износ валков листовых станов хорошо иллюстрируется данными табл. 30. Из этой таблицы видно, что рабочие валки последних двух клетей чистовой группы сменяются через три часа, тогда как валки окалиноломателей — через неделю, а опорные валки через месяц. Допускаемая глубина переточки валков 20—50 мм.

Таблица 29

2015-02-14

2015-02-14 1755

1755