1. Сущность различных способов сушки мяса, их краткая характеристика.

Существует два основных метода сушки:

- тепловая;

- сублимационная.

При первом методе сушат вареное мясо, при втором – сырое мясо.

В производстве продуктов питания сублимация представляет собой технологию удаления влаги из свежих продуктов вакуумным способом, что позволяет практически полностью (до 95%) сохранить в них питательные вещества, витамины, микроэлементыи даже первоначальную форму, естественный запах, вкус и цвет. Сублимация продуктов питания исключает применение любых ароматизаторов, красителей и консервантов. Одним из важнейших достоинств сублимации является малая усадка исходного продукта, что позволяет избегать их разрушения и быстро восстанавливать сублимированные продукты, имеющие пористую структуру, при оводнении.

Технология сублимации включает в себя два основных этапа: замораживание и сушку. Во время вакуумно-сублимационной сушки из продукта удаляется влага путем испарения льда. При замачивании в воде сублимированные продукты быстро возвращаются к к первоначальной форме. Высокое качество и биологическая полноценность готовых сублимированных продуктов объясняется тем, что обработке может подвергаться только свежее сырье. Несвежие продукты обработки не выдерживают.

Сухое мясо - это обезвоженный сушкой продукт в виде кусочков различных размеров, фарша или в виде порошка. По способу сушки различают мясо варено-сушеное и мясо сублимационной сушки. Варено-сушеное мясо из измельченной сырья обезвоживают методом тепловой сушки. Это мясо в виде комочков различной формы имеет цвет от серого до светло-коричневого с желтоватым оттенком со специфическим запахом и вкусом. Мясо сублимационной сушки готовят из охлажденного мяса, измельченного на волчке. Фарш раскладывают ровным слоем на сетчатые противни, которые устанавливают на полках сублиматора. При глубоком вакууме в результате быстрого испарения влаги температура фарша снижается до -150С. Фарш сушится в таком состоянии при медленном повышении температуры до 00С, затем при температуре от 00С до 400С производится тепловая вакуумная сушка. Из высушенного мяса получают мясной порошок, который измельчают на мельницах или дробилках. Перед использованием сухого мяса на 1 кг его добавляют 2,1 - 2,7 литра воды. При этом мясо набухает до 60-95% своего начального объема, что в значительной мере зависит от способа сушки. Вкус и запах сушеного мяса после варки должны быть такими же, как и у свежего вареного мяса. Цвет, запах и вкус бульона - как у мясного бульона. Сухое мясо имеет влажность 10%, содержит около 5% жира. Развариваемость сухого мяса различного способа высушивания составляет 5 – 20 мин.

2. Сравнительная характеристика пищевой ценности сырого мяса, сушенного методом сублимации и тепловым методом.

Пищевую и биологическую ценность мяса обеспечивает богатый химический состав, особенно его белковая часть. Оно отличается высокой усвояемостью и питательностью. Легко подвергается кулинарной обработке. Мясо не приедается, из него можно приготовить большой ассортимент блюд, что позволяет значительно разнообразить питание.

В состав мяса входят полноценные белки, а также жиры, витамины, экстрактивные и минеральные вещества. Мясо и мясопродукты являются существенным источником обеспечения организма белком и жиром. Наиболее полноценны белки мышечной ткани. Менее ценны по химическому составу и усвояемости белки, содержащиеся в соединительной, нервной тканях и хрящах.

Мясо – хороший источник усвояемого фосфора и железа, содержит калий натрий, цинк, йод, медь и другие минеральные вещества, Витамины (в основном группы В). В мясе содержится много экстрактивных веществ, переходящих при варке в бульон, они возбуждают деятельность желез пищеварительного тракта, повышают аппетит, улучшают переваривание пищи, от них зависит в определённой степени вкус и запах мяса.

Химический состав мяса зависит от вида животных. Доброкачественность мяса определяется по его внешнему виду, консистенции, цвету, запаху. Свежее мясо или охлаждённое, имеет, красный цвет, плотную консистенцию.

Мясо применяют для лечебного питания, т.к. оно богато аминокислотами, полноценным белком, минеральными веществами, в частности железом. С этой целью чаще используют блюда из мясного фарша, поскольку они наиболее легко усваиваются.

Сушеное мясо – ценный белковый продукт, содержащий ценные аминокислоты (лизин, триптофан, цистин, аргенин).

| Вид обработки | Влажность,% | Жиры,% | Белки,% | Вит. В1, мг% | Вит. В2, мг% | Вит. РР, мг% |

| 1)Сырое мясо | 74,5 | 2,2 | 0,1 | 0,17 | 4,2 | |

| 2)Сублимационная сушка | 9,06 | 5,6 | 82,3 | 0,47 | 1,2 | 22,4 |

| 3)Тепловая сушка | 9,07 | 5,3 | 81,1 | 0,3 | 1,08 | 20,7 |

3. Изменения физико-химических свойств мяса при различных технологических способах производства.

В процессе подготовки мяса к сушке происходит изменение белков, в связи с чем изменяется их растворимость.

При тепловой сушке наиболее значительны изменения растворимости белков в связи с их денатурацией, в результате чего мясо не дает достаточно крепких бульонов, а из мяса сублимационной сушки получают нормальные бульоны.

Бульоны различаются по содержанию сухих веществ и содержанию креатина (дипептид мясного вкуса).

Содержание сухих веществ из сырого мяса сублимационной сушки – 0,56– 0,60 %, содержание креатина – 0,39 – 0,40 %.

Содержание сухих веществ из мяса тепловой сушки – 0,43 – 0,45%, содержание креатина – 0,20 – 0,21 %.

Питательная ценность сушеного мяса практически не отличается от питательной ценности мяса сырого, а химический состав сушеного мяса от химического состава сырого мяса.

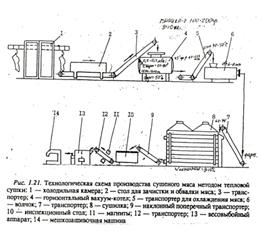

4. Технологическая схема производства сушеного мяса методом тепловой сушки.

Для сушки используют остывшее, охлажденное или мороженное мясо I и II категории упитанности.

Температура остывшего мяса - не выше 12 °С; температура охлажденного мяса – 0 – 4 °С (нежное и сочное); температура замороженного мяса – не выше 8 °С.

Технологический процесс производства включает в себя следующие операции: туалет (зачистка мяса), обвалка и первая жиловка, резка, варка, охлаждение и вторичная жиловка, измельчение, сушка, сортировка и упаковка.

Все операции технологического процесса имеют важное значение для получения готового продукта и должны выполняться с тщательным соблюдением установленных регламентов.

Туалет (зачистка мяса). Для проведения этой операции мясо из холодильной камеры 1 подают на столы из нержавеющей стали или обитых нержавеющей сталью 2. При зачистке мяса срезают клейма и зачищают все загрязненные места. Если мясо сильно загрязнено, его промывают холодной водой под душем.

Блоки замороженного мяса осматривают, зачищают загрязненные места, если надо, моют холодной водой.

Обвалка и первая жиловка. При обвалке туши делятся на анатомические части, не нарушая целостности костей. Затем мясо снимают с костей и жилуют – удаляют хрящи, сухожилия, грубую соединительную ткань, подкожный жир и скопление межмышечного жира. Всю операцию по обвалке и жиловке мяса проводят на столах из нержавеющей стали или покрытых мрамором 2.

Резка. Резка производится на куски массой 8-10 кг.

Варка. Транспортёром 3 мясо подают в варочный котёл 4. Мясо варят до готовности в вакуум - горизонтальных котлах ГВК-2,8, соблюдая следующий режим: давление пара в паровой рубашке котла 0,2-0,3 МПа, время варки 80-90 мин. В котел загружают охлажденного мяса 1500-1600 кг, мороженного в блоках 1200-1250 кг.

Степень уваривания мяса оказывает большое влияние на качество готового продукта. Плохо проваренное мясо после сушки дает фарш темно – коричневого цвета. Если мясо переварено, сушеный фарш сильно крошится.

Правильно сваренное мясо должно иметь влажность около 50%.

Охлаждение и вторая жиловка. Мясо охлаждается до 40 – 50 оС на транспортерах 5. При повторной жиловке мясо освобождают от сухожилий, пленок и жира.

Измельчение. Мясо измельчают на волчке 6, устанавливая решетку с отверстиями диаметром 6 – 7мм.

Мясной фарш транспортером 7 передают на приемную ленту сушилки 8.

Сушка. Для сушки мясного фарша используют паровые конвейерные сушилки любых размеров. При работе на сушилке СПК – 45 придерживаются следующего режима:

Давление пара, поступающего в калорифер:

первой ленты - 0,42 – 0,45 МПа;

второй, третьей, четвертой лент – 0,1 – 0,2 МПа.

Температура воздуха над лентами и под лентами:

над первой – 90 – 95 °С; под первой – 120 – 125 °С;

над второй – 80 – 85 °С; под второй – 110 – 115 °С;

над третьей – 75 – 80 °С; под третьей – 85 – 90 °С;

над четвертой – 60 – 65 °С; под четвертой – 70 °С.

Скорость лент:

первой – 0,4 м/мин; второй – 0,38 м/мин; третьей – 0,35 м/мин; четвертой – 0,35 м/мин;

пятой – 0,30 м/мин.

Общая продолжительность сушки: 65 – 70 мин.

Масса фарша, загружаемого на первую ленту сушилки в минуту: 10 кг.

Из сушилки мясо должно выходить высушенным до влажности 9,5 – 10%.

Сортировка. Сушеное мясо охлаждается на пятой ленте сушилки и с нее поступает на наклонный поперечный транспортер 9, затем на инспекционный стол,где удаляются недосушенные и подгоревшие части, а оттуда на оборудованный магнитами 11 инспекционный конвейер 12, где отбирают ферропримеси.

Упаковка и маркировка. Готовое сушеное мясо попадает на весовыбойный аппарат 13 и затаривается в крафтпакеты или картонные ящики с помощью мешкозашивочной машины 14. Мясо, высушенное описанным способом, разваривается в течение 10 минут. Экстрактивность его практически не отличается от экстрактивности сырого мяса – составляет 17 – 19%. Это объясняется тем, что при варке мяса этим способом экстрактивные вещества не теряются с бульоном, как при варке другими способами.

5. Производство сушеного мяса методом сублимационной сушки.

Технологическая схема сушки сырого мяса методом сублимации состоит в следующем. Мясо подвергают туалету и обвалке, после чего с него тщательно удаляют жир. Очищенное от жира мясо режут на куски по 150--200 г и на волчке измельчают в фарш, устанавливая решетку с отверстиями диаметром 6--7 мм.

Фарш раскладывают на лотках слоем 9--10 мм и замораживают. Замораживание в скороморозильных камерах ведут при температуре минус 25 -- минус 30°С. В этом случае оно продолжается 3--4 ч. Длительность самозамораживания мяса в сублиматоре зависит от скорости вакуумирования системы и составляет 10--15 мин.

Процесс самозамораживания происходит в результате вакуумпрования системы и испарения воды из помещенного в нее продукта. Так как испарение -- эндотермический процесс, то при отсутствии подвода тепла к продукту он замерзает. Установлено, что за счет теплоты продукта из него может испариться до 14% влаги, что приводит к сокращению общей длительности сушки.

Процесс сушки ведут по следующему режиму. До начала вакуумирования температуру охлаждающей поверхности десублиматора (конденсатора -- вымораживателя) доводят до минус 25-- минус 30°С, затем снижают давление в сублиматоре до 66,7--200 Па, что достигается через 5--10 мин после подключения системы сублиматор -- конденсатор к вакуум-насосам.

Сушку обычно заканчивают при достижении влажности продукта 4--4,5%.

По окончании сушки останавливают вакуум-насос, нарушают вакуум, подавая в сублиматор азот, и открывают двери сушильной камеры. Заполнение пор продукта азотом значительно удлиняет сроки хранения.

Продукт выгружают из сублиматора в помещение с относительной влажностью не более 40--42%- При высокой влажности продукт быстро набирает влагу из воздуха и качество его ухудшается.

Снятый с лотков продукт подвергают ручной инспекции для удаления невысохших или загрязненных кусочков. Невысохшие кусочки досушивают со следующей партией. Далее продукт пропускают через магнитную установку, после чего расфасовывают и упаковывают.

Расфасовка производится в банки из консервной жести или алюминия или в пакеты из полимерных материалов, отвечающих требованиям паро-, газо-, свето- и водонепроницаемости. Жестяную или полимерную тару с продуктом заполняют азотом, предварительно вакуумируя. Для этого применяют газообразный азот технический, соответствующий ГОСТ 9293--59, не ниже I сорта.

6. Характеристика и принцип работы горизонтальных варочных котлов.

Котел состоит из следующих основных частей: рамы 1, корпуса с мешалкой 2, провода мешалки 3, загрузочного 4 и разгрузочного 5 отверстий. Котел комплектуется вакуум – насосом ВВН-3 и необходимыми коммуникациями.

Корпус котла и привод мешалки крепятся на сварной раме. Корпус представляет собой горизонтальный цилиндрический сосуд с эллептическим днищем и паровой рубашкой. Днища корпуса имеют бобышки, на которых крепятся кронштейны, являющиеся опорой вала мешалки. Мешалка представляет собой шестигранный вал с литыми стальными лопастями, закрепленными хомутами.

Лопасти конструктивно выполнены так, что при вращении мешалки влево масса, находящаяся в котле, только перемешивается, а при вращении вправо – перемещается в сторону разгрузочного отверстия.

В верхней части корпуса находится загрузочное отверстие с крышкой. В крышке имеется пробный кран для проверки давления в котле до открытия крышки.

Разгрузочное устройство выполнено в виде цилиндрического наклонного патрубка с крышкой и врезано в торцевую часть корпуса. Крышка цепочной удерживается при выгрузке сырья.

Электрооборудование котла состоит из ящика с пусковой аппаратурой, пульта управления и блокировки крышек загрузочного и выгрузочного устройств.

Техническая характеристика котла ГВК – 2,8:

Емкость котла, м3 – 2,8

Поверхность нагрева, м2 – 11,9

Допустимое рабочее давление, МПа

В котле – до 0,5

В рубашке - до 0,5

Частота вращения мешалки, об/мин – 42

Мощность двигателя привода мешалки, кВт – 30

Масса, кг – 7680

Через загрузочное отверстие загружают в котел мясо с помощью ленточного транспортера. После загрузки котла крышку люка закрывают, оставляя открытым пробный кран, через который выводят в атмосферу вторичный пар, образующийся при варке мяса. Вторичный пар из котла можно также отводить вакуум – насосом, поддерживая в котле небольшое разряжение (остаточное давление 0,08 – 0,09 МПа).

Закрыв крышку, включают перемещающее устройство (мешалка должна вращаться влево, если смотреть со стороны привода) и открывают два вентиля для подачи пара в паровую рубашку. По окончании варки, которая длится в зависимости от давления пара 80 – 90 мин. При постоянной работе мешалки, прекращают подачу пара в рубашку котла, мешалку останавливают и открывают разгрузочный люк, включая мешалку в обратную сторону (вращается вправо, если смотреть со стороны привода).

Перед включением мешалки, открыв разгрузочный люк, берут пробу и визуально определяют готовность мяса.

При выгрузке мяса внутренняя полость аппарата полностью очищается от продукта перемешивающими лопастями. Поэтому перед следующей варкой очищать внутренние стенки котла не требуется.

2015-02-14

2015-02-14 3466

3466