Примечание: Меньшие значения для подшипников тяжелых серий, большие для подшипников особо легких серий.

Смазывание погружением; для шпиндельных узлов практически не применяют. При смазывании разбрызгиванием от шестерен привода масло подается в подшипники либо непосредственно, либо через специальный сборник. Следует учитывать, что в этом случае масло поступает к подшипникам загрязненным продуктами изнашивания у шестерен коробки, кроме того, для нормальной работы системы смазывания частота вращения шпинделя не должна быть низкой

Циркуляционное смазывание обеспечивает необходимый по условиям теплоотвода расход масла через подшипник и охлаждает его. В большинстве случаев система циркуляционного смазывания общая для шпинделя и всей коробки скоростей, раздельные системы смазывания применяют для высокоскоростных шпиндельных узлов.

При капельном методе смазывания подшипники смазываются независимо от других элементов, в них подается ограниченное количество масла (от 1 до 100 г в 1 ч), что снижает тепловыделение. В этом случае необходимо предотвращать попадание в подшипники смазки из коробки скоростей.

Смазывание методом масляного тумана применяют в высокоскоростных узлах; при этом кроме постоянного и равномерного смазывания осуществляется интенсивное охлаждение подшипника сжатым воздухом, служащим Для образования масляного тумана в специальных маслораспылителях. Избыточное давление воздуха в подшипнике препятствует" попаданию в него внешних загрязнений.

Проточное смазывание при строгом дозировании применяют при работе шпиндельного узла в особо напряженных условиях (при высоких частотах вращения). В этом случае масло под давлением с помощью специальных дозаторов периодически впрыскивают через сопла непосредственно в зазор между сепаратором и кольцом подшипника. Тем самым преодолевается воздушный барьер, создаваемый подшипником при высоких частотах вращения.

Твердые смазочные материалы применяют в шпиндельных узлах при относительно низких частотах вращения, особенно они удобны для шпиндельных узлов, работающих в вертикальном или наклонном положении. Следует учитывать, что избыток смазочного материала, закладываемого в подшипник, ведет к повышению температуры в опоре и вытеканию смазочного материала, а недостаточное его количество приводит к быстрому выходу подшипников из строя.

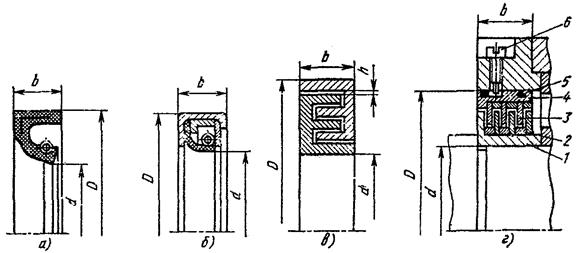

Уплотнения шпиндельных узлов служат для защиты подшипников шпинделя от проникновения в них грязи, пыли и охлаждаемой жидкости, а также препятствуют вытеканию смазочного материала из подшипника. В шпиндельных узлах чаще всего применяют различные бесконтактные лабиринтные уплотнения для уменьшения тепловыделений в узле и исключения изнашивания уплотнений. Для надежной их работы необходимо, чтобы радиальные зазоры в них были не более 0,2—0,3 мм. В шпиндельных узлах, работающих в тяжелых (по загрязнению), условиях, лабиринт заполняют твердым смазочным материалом, а при жидком смазочном материале иногда применяют продувку воздуха через уплотнение. В уплотнениях размещают полости и каналы для отвода смазочного материала от подшипников. Основные типы уплотнений приведены на рис. 13.1.

Рис. 13.1. Основные типы уплотнений шпиндельных узлов:

а - контактное манжетное резиновое армированное уплотнение с пружиной; б - контактное манжетное кожаное уплотнение с пружиной; в - бесконтактное лабиринтное уплотнение; г — лабиринтное дисковое уплотнение; D, d, b - основные конструктивные размеры;  мм - лабиринтный зазор; 1 — вращающийся стакан; 2 — кольца: 3 – диски; 4 – не вращающийся стакан; 5 - резиновое кольцо; 6 - фиксирующий винт

мм - лабиринтный зазор; 1 — вращающийся стакан; 2 — кольца: 3 – диски; 4 – не вращающийся стакан; 5 - резиновое кольцо; 6 - фиксирующий винт

Материалы шпинделей и термообработка. Для шпинделей станков нормальной точности применяют конструкционные стали 45, 50, 40Х с поверхностной закалкой (обычно закалка с нагревом ТВЧ) до твердости HRCэ 48—56. Шпиндели сложной формы изготавливают из сталей 50Х, 40ХГР и применяют объемную закалку до HRCэ 56—60. Для прецизионных станков в условиях жидкостной смазки применяют низкоуглеродистые стали 20Х, 18ХГТ, 12ХНЗА с цементацией и закалкой до твердости HRCэ 56—60. Для слабонагруженных шпинделей высокоточных станков для уменьшения внутренних деформаций применяют азотируемые стали 38Х2МЮА, 38ХВФЮА с закалкой до твердости HRCэ 63—68.

Для изготовления полых шпинделей большого диаметра иногда применяют серый чугун СЧ 20.

Опоры шпинделей: В ШУ станков для обеспечения высоких нагрузочной способности, точности, быстроходности, надёжности, жёсткости, виброустойчивости, минимальных тепловыделений, как правило, применяют подшипники специальной конструкции (качения, гидростатические, гидродинамические, газостатические и магнитные). Их основные характеристики приведены в табл. 3.1, а конструкции и расчёт даны в п. 3.4 – 3.8.

13.2. ОПОРЫ КАЧЕНИЯ

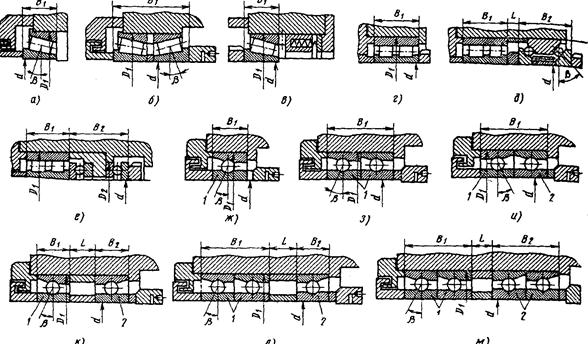

Конструкции. Совокупность свойств подшипников качения определила их широкое применение в ШУ станков. Постоянное возрастание требований к характеристикам ШУ приводит к совершенствованию опор. Конструкции подшипников качения, применяемых в современных ШУ станков, показаны на рис. 3.21.

Применение прецизионных конических роликоподшипников (рис. 3.21, а—в), цилиндрических роликоподшипников (рис. 3.21, г—е), упорно-радиальных шарикоподшипников с углом контакта 60° (рис. 3.12, д), радиально-упорных шарикоподшипников (рис. 13.21, ж—м), в том числе типа «триплекс» (рис. 3.21, л) и «кварто» (рис. 3.21, м), а также так называемых шпиндельных шарикоподшипников сделало возможным унификацию конструкций ШУ. Подавляющее большинство ШУ станков создается на базе типовых конструктивных схем, приведенных в табл. 3.9. Типовые схемы сверхскоростных ШУ с опорами качения приведены в нижней части таблицы и в работе [2].

Рис.13.21. Конструкции шпиндельных подшипников качения:

D1, D2, d, B1, B2, α, β — размеры подшипников; 1и 2 — условные опоры

2015-03-27

2015-03-27 842

842