| Метод | Сущность метода | Производительность (максимальная) | Достижимая точность обработки, мм | Шероховатость обработанной поверхности, мкм | Удельная мощность, Вт/см2 | Рабочая среда | Обрабатываемый материал | |

| мм3/мин | кг/ч | |||||||

| ЭХО (электрохимическая обработка) | Анодное растворение | 25 000 | - | 0,08-0,15 | Rа = 2,5-1,25 | 103-104 | Электролиты | Токопроводящий |

| АМО (анодно-механическая) | Анодное растров | 6 000 | - | 0,05 | Rz = 0,4 | |||

| ЭЭО (электроэрозионная) | Электроэрозионное разрешение | 25 000 | - | 0,04-0,2 | Rа = 1,25-2,5 | 104-106 | Диэлектрические жидкости | |

| ЭКО (электроконтактная) | - | - | Rz = 20-160 | 103-1048 | Воздух, вода | |||

| ПЗО (плазменная) | Разрушение под воздействием концентрированного теплового потока | - | 200-1000 | 0,1-0,5 | Rz =320 | 103-105 | Газ, жидкость | Любой |

| СЛО (светолучевая) | Разрушение под воздействием концентрированного светового потока | - | 20-40 | 0,01-0,02 | Rz =20 | 106-108 | Вода, газ, вакуум | |

| ЭЛО (электролучевая) | Разрушение под воздействием концентрированного потока электронов | - | 3  10-2-1 10-2-1 | 0,01-0,02 | Rz =20 | 106-108 | Вакуум, (защитный газ) | Токопроводящий |

| УЗАО (электрозвуковая абразивная) | Хрупкое абразивное разрушение | 20 000 | - | 0,01-0,02 | Rа = 2,5-1,25 | 103-104 | Абразивная суспензия | Твердые хрупкие; твердые сплавы |

| МАО (магнитноабразивная) | Механическое абразивное резание | - | 0,6 (на 1 м2) | Исходная | Rz =0,1-0,04 | 102 | Магнитно-абразивные порошки, СОЖ | Ферромагнитный и немагнитный |

| ЭГИО (электрогидроимпульсная) | Формирование волн сжатия при высоковольтном электрическом разряде в жидкости | - | - | 0,1-0,2 | Исходная | 106-108 | Жидкость | Пластичный |

10.1.1. ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА.

Электрохимическая обработка (ЭХО) основана на электрохимическом (анодном) растворении металла заготовки при высоких плотностях электрического тока.

Сущность. Механизм съема (растворения, удаления, металла при ЭХО основан на электролизе – процессе, при котором происходит окисление или восстановление поверхностей электродов (проводников электрического тока), соединенных с источником питания (ИП) током и помещенных в токопроводящий раствор – электролит. Один из электродов (заготовка) присоединен к положительному полюсу ИП и является анодом, а второй (инструмент) - к отрицательному; последний является катодом.

При ЭХО применяют такие электролиты, катионы которых не осаждаются при электролизе на поверхности катода. Этим обеспечивается основное достоинство ЭХО – неизменность формы электрода-инструмента (ЭИ).

Более подробно смотреть [6, С. 294].

10.1.2. ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА.

Сущность. Электроэрозионная обработка (ЭЭО) заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии (ГОСТ 25331-82).

Электрический разряд – высокоцентрированный в пространстве и во времени импульс электрической энергии, преобразуемой между электродом-инструментом (ЭИ) и электродом-заготовкой в тепловую. При этом в начале разряда протекают нагрев, расплавление и испарение материала с локальных поверхностей электродов, ионизация и распад рабочей жидкости (РЖ).

Более подробно смотреть [6, С. 289].

10.1.3. ЭЛЕКТРОКОНТАКТНАЯ ОБРАБОТКА.

ЭКО основана на электроэрозионном разрушении электрода-заготовки под воздействием электродуговых разрядов между вращающимися заготовкой и электродом-инструментом (ЭИ). Эти разряды – результат пробоя межэлектродного промежутка (МЭП). При ЭКО выделяется большое количество теплоты, что приводит к нагреву и мгновенному расплавлению металла заготовки в зоне действия дуги и выбросу расплавленного металла. В МЭП при этом образуются пары, а продукты эрозии выбрасываются ЭИ за счет разрядов, потока рабочей жидкости (РЖ) или среды (РС) и центробежных сил. Продукты эрозии характерны наличием оксидов, что не приводит, однако, к возникновению короткого замыкания.

10.1.4. ЭЛЕКТРОННО-ЛУЧЕВАЯ, СВЕТОЛУЧЕВАЯ И ПЛАЗМЕННАЯ ОБРАБОТКА.

Сущность. Электронно-лучевая обработка (ЭЛО) основана на воздействии на материал заготовки сформированного пучка электронов, кинематическая энергия которого, преобразуясь в рабочей зоне в тепловую, вызывает нагрев, плавление и (или) испарение обрабатываемого материала.

При светолучевой обработке (СЛО) аналогичное воздействие на материал оказывает сформированное полихроматическое или монохроматическое излучение. В последнем (наиболее важном для практики) случае процесс называется лазерной обработкой.

При плазменной обработке (ПЗО) происходят процессы, при которых в результате воздействия потока низкотемпературной (t = 3  103 - 3

103 - 3  104

104  ) плазмы возникают изменения химического состава, структуры или физического состояния обрабатываемого материала. При этом изменяются форма и (или) геометрические размеры обрабатываемой заготовки.

) плазмы возникают изменения химического состава, структуры или физического состояния обрабатываемого материала. При этом изменяются форма и (или) геометрические размеры обрабатываемой заготовки.

Более подробно смотреть [6, С. 295].

10.1.5. МАГНИТНО-АБРАЗИВНАЯ ОБРАБОТКА.

Магнитно-абразивная обработка (МАО) – абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле (ГОСТ 23505-79).

Сущность магнитно-абразивной обработки состоит в удалении припуска преимущественно абразивным способом с созданием магнитного поля непосредственно в зоне резания. В зависимости от схемы МАО роль магнитного поля заключается: в формировании из магнитно-абразивного порошка абразивного инструменты (АИ) и в удерживании этого порошка в зоне резания; в создании сил резания; в придании АИ или заготовке рабочих движений.

В качестве АИ используют магнитно-абразивные порошки, магнитно-реологические жидкости с абразивным наполнителем, шлифовальные круги, абразивные бруски, шлифовальные курки.

Сформированный из магнитно-абразивного порошка инструмент позволяет производить обработку поверхностей сложной формы без фасонных полюсов (полюсов наконечников) МИ при простой кинематике процессов.

10.1.6. ЭЛЕКТРОИМПУЛЬСНАЯ ОБРАБОТКА ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ.

Сущность ЭГИО основана на преобразовании электрической энергии в механическую энергию гидродинамического характера рабочей жидкости.

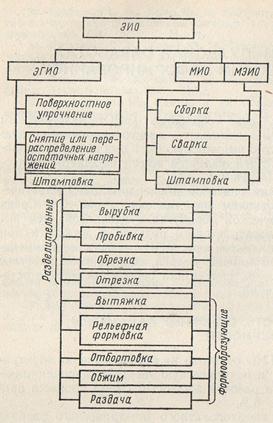

Классификация методов и операций ЭИО пластическим деформированием. (рис. 1).

Рис. 1.

10.1.7. УЛЬТРОЗВУКОВАЯ ОБРАБОТКА.

Ультразвуковая обработка (УЗО) охватывает большую группу технологических процессов и операций различного назначения, осуществляемых различными методами (химическими, механическими и др.) и выполняемых при обязательном воздействии на обрабатываемую заготовку, обрабатывающий инструмент или среду, в которой ведется обработка, механических колебаний ультразвуковой частоты (свыше 16 кГц). Характер этого воздействия различен для различных технологических процессов. В одних – ультразвуковые колебания (УЗК) передают в рабочую зону энергию, необходимую для выполнения технологических операций непосредственно, например, при ультразвуковой абразивной обработке (УЗАО) твердых хрупких материалов. В других – УЗК используют как средство интенсификации технологических операций, выполняемых традиционными методами, например механической обработкой резанием. И тогда УЗК являются дополнительным источником энергии.

Сущность процесса. Физическая сущность всех разновидностей УЗО основана на применении УЗК, поставляющих собой упругие волны, распространяющиеся в газах и жидкостях и твердых телах. Гармонические волновое движение имеет место при УЗК, характеризуется длиной волны λ и амплитудой колебаний Ак. Значение λ зависит от скорости распространения звуковых волн с в технологической среде и частоты колебаний f или периода колебаний Т: λ = с / f = с Т.

Наиболее широко используемые при УЗО продольные звуковые волны распространяются в твердых телах с большой скоростью, чем в жидкостях и газах, в которых происходит значительное поглощение энергии звуковых волн. В жидкостях и твердых телах они распространяются на большие расстояния без существенного ослабления интенсивности, которая может 80-100 Вт/см2.

Технологическая сущность УЗО состоит в использовании явлений и эффектов, возникающих в различных средах под воздействием УЗК.

Более подробно смотреть [6, С. 290].

11.СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ОБЪЕКТАМИ

ОБЩИЕ СВЕДЕНИЯ ОБ УПРАВЛЕНИИ

Автоматизированной системой управления (АСУ) называется человеко-машинная система, обеспечивающая эффективное функционирование объекта, в которой сбор и переработка информации, необходимой для реализации функций управления, осуществляется с применением средств автоматизации и вычислительной техники (ГОСТ 24.003—84). АСУ технологического процесса (АСУ ТП)— это автоматизированная система управления для выработки и реализации управляющих воздействий на технологический объект управления в соответствии с принятым критерием качества управления. АСУ ТП выполняет две функции: информационную и управляющую. Информационная функция АСУ ТП определяется как функция, целью которой является сбор, преобразование, хранение информации о состоянии технологического объекта управления, передача ее для последующей обработки. Управляющая функция АСУ ТП имеет своей целью выработку решений и осуществление управляющих воздействий на технологический объект управления, например станок.

Каждый станок состоит из устройств, которые, взаимодействуя, выполняют или способствуют выполнению тех функций, для которых предназначен станок. Станок можно рассматривать как технологический комплекс механизмов, действующих автономно и связанных между собой лишь управлением. Управление станками — процесс осуществления воздействий, необходимых для выполнения обработки и производимых на основании определенной информации. Совокупность устройств, обеспечивающих управление, называется системой управления. Источниками информации, используемой при управлении станками, является программа управления циклом, технологическая система, окружающая среда.

Программа управления циклом физически материализуется на некотором предмете или в некотором устройстве, называемом программоносителем. Существуют два принципиально разных способа задания программы: 1) в аналоговом виде (профилем кулачков, копиров, расстановкой упоров управления и конечных переключателей); 2) в цифровом виде. Задание программы в аналоговом виде имеет два основных недостатка.

Первый вызван тем, что информация чертежа детали из цифровой (дискретной) превращается в аналоговую (в виде кривых кулачка и т. д.). Это приводит к погрешностям, вносимым при изготовлении программоносителей (кулачков и т. д.), а также при износе их в процессе эксплуатации. Вторым недостатком является необходимость изготовления данных программоносителей с последующей трудоемкой наладкой на станке. Это приводит к большим затратам средств и времени и делает неэффективным применение аналоговых систем автоматического управления (САУ) для автоматизации серийного и мелкосерийного производства.

Однако предельная простота таких систем обуславливала их широкое использование при изготовлении деталей в условиях массового и крупносерийного производства.

В настоящее время сохраняется тенденция к уменьшению серийности производства (по оценкам отечественных и зарубежных специалистов сейчас около 80% всех деталей изготавливаются в условиях мелкосерийного и серийного производства). Частая смена номенклатуры обрабатываемых деталей заставляет отказаться от использования задания программы в аналоговом виде и перейти к числовому заданию.

Результатом этого явилось появление в 60-х годах систем числового программного управления (ЧПУ), в которых для реализации функций управления широко используются дискретные (редко аналоговые) средства вычислительной техники.

В системах ЧПУ на всем пути подготовки программы управления вплоть до ее передачи рабочим органам станка мы имеем дело только с информацией в цифровой (дискретной форме). Программа в цифровом виде задается стандартным набором символов, который называется кодом. Носителем программы в цифровом виде (программоносителем) служит перфолента и магнитные носители.

Такая программа физически не связана с размерами и точностью изготовления детали, как при применении аналоговых носителей информации. Поэтому изготовить ее значительно легче, быстрее и дешевле, что особенно важно при частой смене изделий. Изготовление такой программы заключается в расчете и записи информации на программоноситель. Это можно выполнить либо непосредственно с пульта управления станка или полностью автоматизировать с помощью ЭВМ. В этом основной смысл применения ЧПУ для автоматизации станков и другого технологического оборудования.

ЧИСЛОВОЕ ПРОГРАММОЕ УПРАВЛЕНИЕ

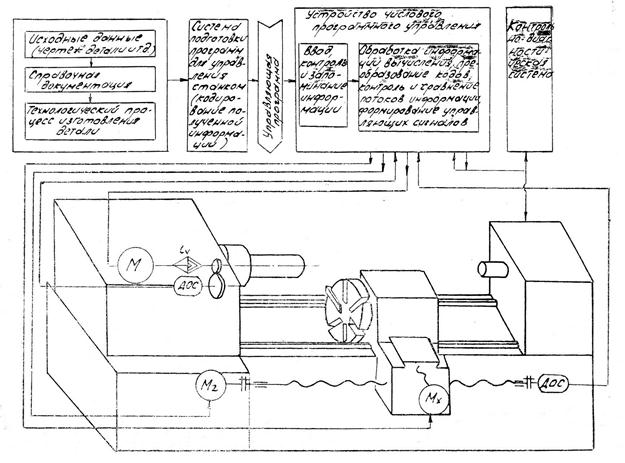

Числовое программное управление станком — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме (ГОСТ 20523—80). Укрупненная структура системы ЧПУ приведена на рис. 11.2.

Рис. 11.2. Укрупненная структура числового программного управления токарным станком

Устройство числового программного управления станком (УЧПУ) — устройство, формирующее управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта.

Основными функциями устройства ЧПУ являются следующие:

— прием (ввод), контроль и запоминание программы управления (иначе — управляющей программы);

— обработка принятой управляющей программы (УП) и формирование управляющих сигналов на исполнительные органы объекта управления (металлорежущего станка, промышленного робота и т. д.);

— слежение за состоянием объекта управления и коррекция управляющих сигналов в зависимости от его состояния;

— представление необходимого объема информации (УП, управляющих сигналов, состояния объекта и т. д.) в виде, удобном для восприятия человеком (оператором);

— автоматическое (автоматизированное) определение технического состояния объекта и системы управления, а также поиск места возникновения отказа (т. е. диагностирование) с возможным автоматическим парированием (ремонтом) отказа.

Первые две из перечисленных функций могут быть отнесены к основным, так как собственно они определяют сам факт существования класса систем управления. Остальные функции рассматриваются как дополнительные (сервисные), целью которых является достижение улучшенных эксплуатационных характеристик (более точное и быстрое управление, повышенную надежность, меньшее время ремонта и т. д.).

Систему подготовки программ для управления станками можно рассматривать как систему внешней обработки информации; УЧПУ— как систему внутренней обработки; а станок — как систему реализации программ.

Как правило, в металлорежущем станке можно выделить исполнительные механизмы, работающие непрерывно (для управления ими необходимо выдавать управляющие сигналы практически непрерывно во времени), и дискретные (для управления ими достаточно выдавать сигналы типа «включить» или «отключить»). К непрерывно работающим механизмам следует отнести большинство приводов подач, а примером дискретных механизмов является механизм смены инструмента.

Системы управления вообще, и системы ЧПУ в частности, разделяются на замкнутые и разомкнутые в зависимости от наличия или отсутствия так называемых обратных связей, формирующих поток информационных сообщений о состоянии объекта управления и ходе протекания технологического процесса. В системах управления станками можно выделить главные обратные связи, обеспечивающие требуемый закон управления (формообразование траектории перемещения режущего инструмента), и местные — они обеспечивают улучшенные эксплуатационные характеристики, например, динамические свойства системы — меньшую колебательность, большую точность).

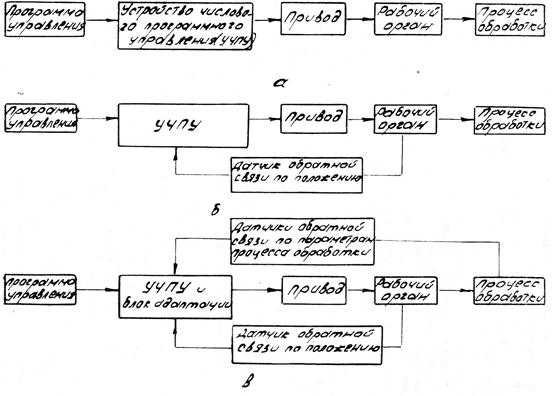

Разомкнутые системы ЧПУ характеризуются только потоком информации, направляемым от программы управления к рабочему органу станка (рис. 11.3а). Перемещения рабочего органа станка при этом не контролируются и не сопоставляются с перемещениями заданными в УП. Поэтому точность перемещения рабочего органа, а следовательно и точность обработки будет определяться точностью передаточных механизмов привода подачи. Эти системы по сравнению с замкнутыми проще конструктивно и дешевле, что определяет их частое использование для управления простыми станками нормальной точности.

Рис. 11.3. Структурные схемы САУ: а – разомкнутая; б - замкнутая с ДОС по положению рабочих органов; в – адаптивная.

В замкнутых системах ЧПУ два потока информации: один поток поступает от программы управления, а второй — от датчиков обратной связи (рис. 11.36).

Для замкнутых систем характерен поток внутренней информации, поступающей от датчиков обратной связи, непрерывно контролирующих положение и состояние исполнительных механизмов. Эта информация постоянно корректирует процесс управления, устраняя расхождение между программой и ее исполнением. Эти системы, по сравнению с разомкнутыми, обеспечивают большую точность, обработки, но сложнее и дороже. Поэтому они применяются преимущественно при управлении сложными станками повышенной точности.

В случаях эксплуатации станка при возможных изменениях условий обработки (если необходимо считаться с возмущающими воздействиями) целесообразно применение замкнутых систем, использующих принципы адаптивного управления — управления, при котором обеспечивается автоматическое приспособление процесса обработки заготовки к изменяющимся условиям обработки по определенным критериям. В этих системах имеются дополнительные потоки информации, позволяющие корректировать процесс обработки с учетом деформаций технологической системы и ряда случайных факторов, таких как колебание припуска, твердости заготовки и т. д. (см. рис. 11.3в).

11.1. ПРИНЦИП ДЕЙСТВИЯ СТАНКОВ С ЧПУ

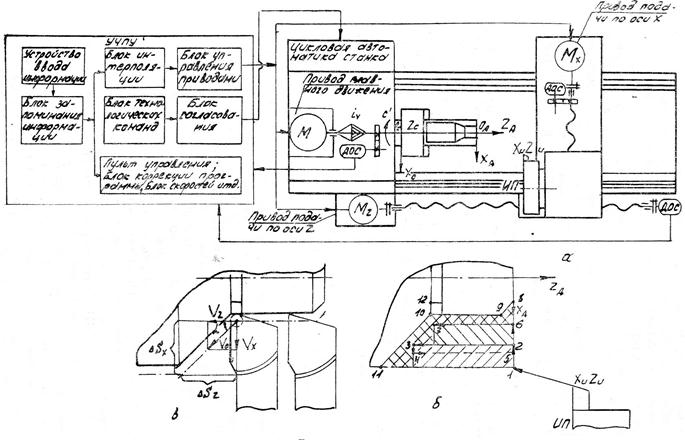

Принцип действия станков с ЧПУ рассмотрим на примере работы токарного станка. Для данной детали разрабатывается технологический процесс обработки на базе основных положений курса «Технология машиностроения» с указанием последовательности обработки поверхностей, режущего инструмента, режимов резания и т. д. Простейшими составляющими процесса обработки являются элементарные перемещения и технологические команды отрабатываемые УЧПУ. Последовательность элементарных перемещений и технологических команд, записанная в кодированном виде на программоносителе, определяет содержание управляющей программы.

Для однозначного описания взаимного положения детали и инструмента в процессе обработки используют системы координат станка, детали и инструмента. Система координат станка неподвижная, а системы координат детали и инструмента — подвижные.

Начало системы координат детали расположим в торце детали и сообщим ей вращательное движение С вокруг оси Z (см. рис. 11.4). Зададим исходное положение револьверной головки относительно неподвижной системы координат станка и положение вершины инструмента (координаты ХИ, ZИ). Опишем профиль изделия координатами опорных точек, а заготовке сообщим вращательное движение. Если сообщить вершине инструмента движение от одной опорной точки к другой можно выполнить обработку в соответствии с заданной программой.

Рассмотрим подробнее принцип обработки на примере детали, приведенной на рис. 1.4б. Программа содержит технологические команды на включение вращения шпинделя с заданной частотой и в заданном направлении, перемещение револьверной головки в исходное положение (ИП) и установку заданной позиции револьверной головки, в которой вершина инструмента установлена в координаты XИ ZИ. Задается координата точки 1 и величина подачи (скорость холостого хода Vxx). В УЧПУ эта информация перерабатывается и за счет одновременной работы приводов по осям X и Z вершина инструмента перемещается в точку 1. Зададим координаты точки 2, величину рабочей подачи и за счет работы привода по оси X вершина резца переместится в точку 2. Зададим координаты точки 3 и за счет работы привода, по оси Z, вершина резца переместится в точку 3. Задавая последовательно координаты точек 4 — 5 — 6 —7, выполним черновую обработку и вернем револьверную головку в исходное положение. Зададим режимы чистовой обработки. Программируя последовательно координаты точек 8 — 9 — 10 — 11, выполним чистовую обработку. Программируем смену инструмента. По этой команде револьверная головка возвращается в исходное положение, где происходит поворот ее в заданную позицию, в которой установлен отрезной резец. Координаты вершины отрезного резца были введены в УЧПУ при наладке станка и хранятся в памяти (в оперативном запоминающем устройстве — ОЗУ). Программируем режимы обработки. Зададим последовательно координаты точек 10 — 12 и осуществим обработку канавки.

При программировании подач скорость рабочих ходов определяется технологией изготовления детали, а скорость холостых ходов определяется возможностями станка.

Рассмотрим подробнее работу УЧПУ и приводов подач при обработке участка 10 — 11. Начальное положение: резец находится в точке 10, программа считана с программоносителя и находится в блоке запоминания, в котором происходит разделение информации, содержащейся в УП, на:

—информацию, определяющую траекторию перемещения режущего инструмента (и/или детали). Эта информация поступает в блок интерполяции;

—информацию, определяющую последовательность работы рабочих органов станка (включение — отключение привода главного движения, смену инструмента и т. д.). Эта информация поступает в блок технологических команд.

Оба потока информации могут быть скорректированы (частично изменены) в зависимости от условий обработки оператором с помощью пульта управления (чаще всего с учетом обрабатываемости материала заготовки или состояния конкретного станка оператор производит изменение скорости подачи по отношению к заданной в УП).

Рис. 11.4. Токарный станок с ЧПУ: а – структура числового программного управления токарным станком; б – схема перемещений инструмента при изготовления детали; в – формирования скорости подачи вдоль контура.

Блок интерполяции осуществляет интерполяцию (восстановление) указанной в УП с помощью нескольких чисел траектории перемещения рабочего органа станка. В результате интерполяции на приводы подач по осям X и Z станка поступают управляющие сигналы в виде распределенных во времени и пространстве импульсов, которые обеспечивают согласованную работу обоих приводов для отработки заданного в УП контура (траектории). При этом заданная в УП скорость V0 перемещения вдоль контура (см. рис. 11.4, в) в блоке интерполяции раскладывается на две составляющие по осям координат Vx и Vz в зависимости от угла  наклона скорости Vo к оси Z (в случае линейной интерполяции, т. е. воспроизведения прямой линии).

наклона скорости Vo к оси Z (в случае линейной интерполяции, т. е. воспроизведения прямой линии).

Блок интерполяции в зависимости от величины перемещений по координатным осям выдает в блок управления приводами пх импульсов по оси X и пZ импульсов по оси Z:

где  и

и  — перемещения рабочего органа при подаче одного управляющего импульса соответственно по осям X и Z;

— перемещения рабочего органа при подаче одного управляющего импульса соответственно по осям X и Z;  — величина перемещения по оси Z;

— величина перемещения по оси Z;  — величина перемещения по оси X.

— величина перемещения по оси X.

Время, за которое должно быть выдано требуемое число импульсов по каждой координате

. (1.2)

. (1.2)

Частоты импульсов по координатам X и Z будут соответственно равны:

; (1.3)

; (1.3)

. (1.4)

. (1.4)

После окончания отработки отрезка траектории (т. е. отработки, как перемещения  , так и перемещения

, так и перемещения  ) начинается отработка следующего отрезка.

) начинается отработка следующего отрезка.

Блок управления привода преобразует сигналы (импульсы) от блока интерполяции в вид, пригодный для управления приводами подач по осям. При этом они подаются на приводы подач либо в виде импульсов (при использовании шаговых двигателей), либо в аналоговом виде (изменяющегося постоянного или переменного напряжения) при использовании постоянных или асинхронных электродвигателей.

Приводы подач служат для перемещения рабочих органов станка с необходимой скоростью и точностью при заданном моменте.

Блок технологических команд и блок согласования предназначены для управления цикловой автоматикой станка, включающей поиск и смену инструмента, обеспечение зажима и разжима деталей, включение и отключение системы смазки, и другие вспомогательные функции.

11.2. ОСНОВНЫЕ ТИПЫ СТАНКОВ С ЧПУ

При оснащении станков системами ЧПУ автоматизируется управление работой станка, а общие технологические возможности станков сохраняются. При обозначении металлорежущих станков с ЧПУ сохранена система обозначений, принятых для станков обычного типа. Для обозначения наличия числового программного управления в конце традиционного обозначения шифра модели станка ставится буква Ф и цифра.

Обозначение систем управления:

1 — системы с цифровой индикацией (они не являются системами программного управления, так как управление полностью осуществляется человеком, а цифровая индикация используется лишь для удобства отсчета);

2 — позиционная система ЧПУ;

3 — контурная система ЧПУ;

4 — комбинированная (контурная и позиционная) система ЧПУ.

Основные группы станков с ЧПУ остаются такими же, как и для станков общего назначения. Однако применение ЧПУ привело к появлению новой группы станков — многооперационных или многоцелевых (в переводной литературе обозначение МС — Machining Center).

Под многооперационным (многоцелевым) станком понимают станок, позволяющий автоматически, по числовой программе, выполнять различные технологические операции без переустановки обрабатываемой детали, оснащенный инструментальным магазином и устройством для автоматической смены инструментов, а иногда и заготовок.

Многооперационные станки возникли на основе как фрезерных станков, которым присуща высокая мощность привода главного движения, так и сверлильно-расточных, которые характеризуются более высокой точностью обработки. Пример обозначения фрезерных станков, оснащенных различными системами управления, приведен в табл. 1.1.

1.1. Обозначение и основные технические данные фрезерных станков

| Наименование станка | Модель | Назначение и область применения | Основные технические данные |

| Фрезерный широкоуниверсальный инструментальный станок повышенной точности Фрезерный широкоуниверсальный инструментальный станок с пред набором координат и цифровой индикацией Фрезерный широкоуниверсальный инструментальный станок с числовым программным управлением, повышенной точности Многоцелевой сверлильно-фрезерно-расточный широкоуниверсальный инструментальный станок повышенной точности | 67К25П 67К20ВФ1 67К25ПФ3 67К25ПМФ4 | Для обработки деталей простых и сложных контуров при ручном управлении Для обработки деталей простых и сложных контуров с цифровой индикацией перемещений по осям X, Y Для обработки деталей простых и сложных контуров по управляющей программе Для обработки деталей простых и сложных контуров по управляющей программе с автоматической сменой инструментов | а) 250X630 б) 40—2000 в) ускоренный ход стола 1,8 a) 20Х500 б) 40—2000 система цифровой индикации типа ЛЮМО-61 а) 250Х630 б) 40—2000 в) 5 а) 250X630 б) 63—3150 в) 5 магазин инструментов |

а) Размеры рабочей поверхности стола, мм;

б) частота вращения шпинделя, об/мин;

в) скорость быстрого перемещения, м/мин.

Программное управление распространилось практически на все группы металлорежущих станков и на виды работ. Применяют контрольно-измерительные машины с ЧПУ. Установив в рабочую позицию измерительный датчик, используют станок, как контрольно-измерительную машину. Созданы гибкие производственные системы, основными составляющими которых являются: гибкий производственный модуль (ГПМ); роботизированный технологический комплекс (РТК).

Системы ЧПУ можно классифицировать по различным признакам:

1. Исходя из технологических задач управления обработкой, все системы ЧПУ делятся на три группы: позиционные, контурные, комбинированные.

Позиционное числовое программное управление — управление станком, при котором перемещение его рабочих органов происходит в заданные точки, причем траектории перемещения не задаются (см. рис. 1.5а).

Рис. 11.5. Классификация систем ЧПУ исходя из технологических задач:

а – позиционные; б – контурные; в – комбинированные

Таким образом, позиционные системы ЧПУ могут быть использованы либо при перемещении рабочего органа станка без обработки (например, при выводе сверла в заданную точку по координатам X и Y), либо при обработке только по одной координатной оси (перемещение сверла по оси Z). Данными системами оснащаются в основном сверлильные и расточные станки.

Контурное числовое программное управление — управление станком, при котором перемещение рабочих органов происходит по заданной траектории и с заданной скоростью для получения необходимого контура обработки с заданной точностью в любой точке, рис. 11.5б.

При обработке задается результирующая скорость подачи вдоль контура V0 (см. рис. 11.4, в и 11.5,б), которая обеспечивает заданный режим обработки. Для получения заданного контура, в общем случае криволинейного, система управления выдерживает с высокой точностью мгновенное соотношение скоростей подач одновременно по двум и более координатам (Vx/Vz на рис. 11.4, в), изменяемое соответствующим образом во времени (см. формулу 1.2).

Контурными системами управления оснащаются станки токарной, фрезерной и других групп.

Комбинированное числовое программное управление сочетает функции контурного и позиционного числового программного управления станками (рис. 11.5, в). Комбинированные устройства ЧПУ применяют в основном для управления многооперационными станками.

Отметим, что в начале развития контурные и позиционные системы ЧПУ резко различались схемой реализации — позиционные системы ЧПУ получалось значительно проще контурных. В настоящее время системы ЧПУ строятся на основе микропроцессоров и микроЭВМ, контурные и позиционные системы различаются лишь программным обеспечением. Поэтому чисто позиционные системы не выпускаются, а все системы ЧПУ являются контурными.

2. По степени совершенства и функциональным возможностям выделяют два основных типа систем ЧПУ: NC (Numerical Control) и CNC (Computer Numerical Control).

Системы типа CNC появились в связи с широким внедрением интегральных микросхем и микроЭВМ на их основе. Их отличительной особенностью является, во-первых, программируемость, и, во-вторых, наличие оперативной памяти для хранения УП. Программируемость систем типа CNC позволяет реализовать все функции управления программным путем, в результате чего с помощью одного типа системы ЧПУ возможно обеспечить управление, широким классом объектов управления, изменяя лишь программное обеспечение системы. Очевидно, что такая особенность существенно облегчает эксплуатацию системы.

Определяющим фактором в развитии станков с ЧПУ является развитие электроники. Моральное старение УЧПУ наступает быстрее, нежели станков. Практически УЧПУ претерпевают существенные изменения через каждые 3—4 года, в то время как конструкция станков за это время лишь незначительно модифицируется, и сроки их морального старения в 2—2,5 раза больше.

11.3. ОСНОВНЫЕ АСПЕКТЫ ИСПОЛЬЗОВАНИЯ СТАНКОВ С ЧПУ

Основным фактором, обусловившим необходимость создания и развития станков с ЧПУ, была и остается потребность автоматизации обработки в средне- и мелкосерийном производствах. Основные преимущества производства на базе станков с ЧПУ, по сравнению с производством, использующим универсальные станки с ручным управлением, следующие:

— повышение производительности труда за счет сокращения основного и вспомогательного времени изготовления детали;

— интенсификация труда и повышение стабильности обработки за счет устранения субъективных факторов и уменьшения утомляемости рабочего;

— возможность применения многостаночного обслуживания;

— повышение точности и стабильности обработки;

— снижение затрат на специальные приспособления;

— сокращение сроков подготовки производства новых изделий;

— сокращение потребности в высококвалифицированных станочниках и изменение состава работников.

Применение станков с ЧПУ позволило решить некоторые социальные вопросы: увеличить долю интеллектуального труда, улучшить условия труда рабочих-станочников. Стоимость станков с ЧПУ значительно (в 3—10 раз) больше стоимости универсальных станков.

В то же время средний коэффициент сменности составляет 1,3—1,6, а коэффициент загрузки — 0,4—0,6. Встал вопрос о более эффективном использовании дорогостоящего оборудования.

Разработка многооперационных станков с ЧПУ, оснащенных устройствами автоматической смены заготовок и инструмента, робототехнические и транспортные средства и микроэлектронные системы управления, сделали возможным интеграцию систем автоматического проектирования, планирования, технологической подготовки, управления производством и автоматического контроля в единый комплекс, координируемый как единое целое многоуровневой системой управления.

Основные тенденции развития автоматизированных механосборочного и механообрабатывающего производств: интегрирование систем, повышение гибкости, обеспечение безлюдного функционирования.

12. ПОДГОТОВКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ СТАНКОВ С ЧПУ

12.1. ЭТАПЫ ПОДГОТОВКИ УПРАВЛЯЮЩИХ ПРОГРАММ

Подготовку программ для управления станками можно рассматривать как систему обработки внешней информации. Согласно: ГОСТ 20523—80 управляющая программа (УП) — совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки.

Управляющая программа содержит информацию о технологических параметрах процесса обработки (о скоростях и величинах перемещения режущего инструмента и т. д.) и технологические команды, реализуемые исполнительными механизмами станка, которые обеспечивают необходимые условия обработки. Эта информация записывается на программоноситель в кодах конкретного УЧПУ.

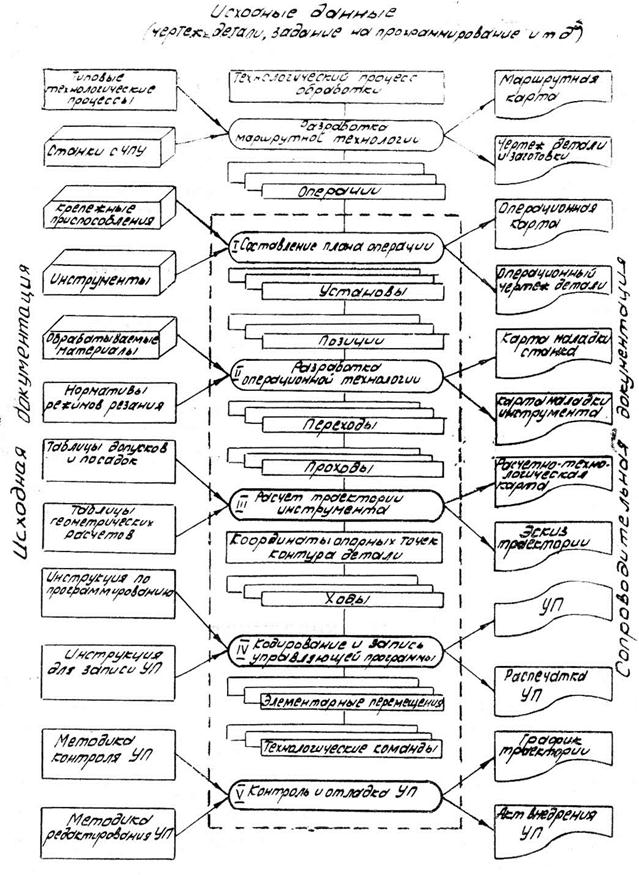

На рис. 12.1 приведена схема разработки технологического процесса изготовления детали на станке с ЧПУ. Штриховой линией ограничены этапы, имеющие непосредственное отношение к процессу подготовки УП. Проектирование УП включает этап составления плана операции (I), предусматривающий разделение операций на установы и позиции, и этап разработки операционной технологии (II), в результате, которого определяются переходы и проходы. Дальнейшими этапами, характерными только для под готовки УП, являются расчет траектории инструмента (III), кодирование, запись УП (IV), а также ее контроль и редактирование (V).

Технологическую документацию, используемую при подготовке УП, можно разделить на три группы: справочную, исходную и сопроводительную.

В состав справочной документации входят: картотеки станков с ЧПУ, режущего, вспомогательного и измерительного инструментов, нормативы режимов резания, инструкции по кодированию и т. д.

Исходная документация содержит задание на программирование, маршрутную или маршрутно-операционную карту, чертежи детали и заготовки.

Сопроводительная документация содержит операционную карту и операционный чертеж детали, карты наладки станка и инструмента, операционную расчетно-технологическую карту (ГОСТ 3.1404—86), УП на программоносителе и ее распечатку, акт внедрения УП. Комплектность и форма технологической документации, используемой при подготовке УП, могут меняться в зависимости от принятого на данном предприятии документооборота и метода программирования — ручного или с помощью ЭВМ.

Рис. 12.1. Схема разработки технологического процесса обработки детали на станке с ЧПУ

12.2. РАСЧЕТ УПРАВЛЯЮЩИХ ПРОГРАММ

Расчет УП ведется на основании попереходной технологии. В процессе подготовки УП деталь рассматривается в технологической системе (станок — приспособление — инструмент — деталь). Заготовка считается установленной с помощью приспособления в фиксированное положение относительно начального положения рабочих органов станка, несущих режущий инструмент. Траектория инструмента строится относительно контура детали, а затем преобразуется в движения соответствующих органов станка. Для этого используются системы координат детали, станка и инструмента.

СИСТЕМА КООРДИНАТ

Для обеспечения совместимости процесса программирования для различных станков с ЧПУ направление осей координат и поворотов вокруг них регламентировано стандартом ISO 841—74 или соответствующим ему ГОСТ 23597—79.

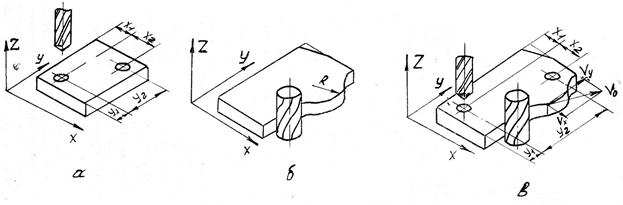

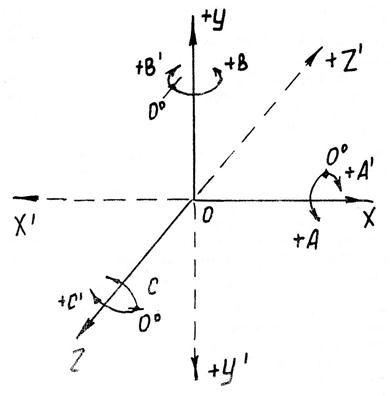

Стандартная система координат представляет собой правую прямоугольную декартовую систему координат (рис. 2.2).

Ориентация осей координат. Ось шпинделя обозначается через Z независимо от того, вращает шпиндель инструмент или заготовку. Ось X располагают горизонтально или параллельно поперечным салазкам. За положительное направление по осям X и Z принимается направление, при котором увеличивается расстояние между заготовкой и держателем инструмента. Положительное направление по оси У выбирается в зависимости от направления осей X, Z так, чтобы получить правую декартовую систему координат.

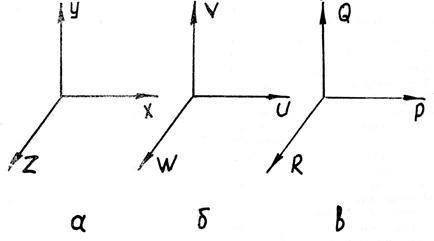

Координатные оси рабочих органов станка, несущих инструмент, обозначаются буквами X, Y, Z, Если на станке имеется несколько рабочих органов для перемещения инструментов, то указанные обозначения относятся к первичным осям. Для обозначения вторичных осей, параллельных первичным, используются буквы U, V, W, для третичных — Р, Q, R (рис. 2.3).

Рис.12.2. Стандартная система координат

Рис.12.3. Системы координат: а – первичная; б – вторичная; в - третичная

Координатные оси рабочих органов станка, перемещающих заготовку, направлены: противоположно соответствующим осям рабочих органов, перемещающих инструмент, и их обозначают теми же буквами, но со штрихом.

Обозначение угловых перемещений. Поворот рабочего органа с инструментом вокруг координатных осей X, Y, Z обозначается буквами А, В, С. Вращение рабочего органа с заготовкой вокруг координатных осей Х', Y', Z' обозначается буквами А', В', С'. Начало отсчета углов поворота и положительные направления вращений показаны на рис. 12.3. Если смотреть с конца вектора, то за положительное вращение принимается вращение против часовой стрелки. Для обозначения вторичных угловых движений используют буквы D и Е.

Система координат детали служит для пересчета размеров, заданных на чертеже детали, в координаты опорных точек ее контура. В этой же системе координат производится расчет опорных точек траектории инструмента. Опорными здесь названы точки начала, конца, пересечения или касания геометрических элементов, из которых образованы линии контура детали и траектории инструмента. При выборе системы координат детали желательно координатные плоскости совместить с поверхностями технологических баз или расположить их параллельно. Начало системы координат расположить так, чтобы все или большинство точек контура детали имели положительные значения координат. Координаты опорных точек могут быть заданы абсолютными размерами и размерами в приращениях. Абсолютный размер — линейный или угловой размер, задаваемый в УП и указывающий положение точки относительно нуля отсчета. Размел в приращениях — линейный или угловой размер, задаваемый в УП и указывающий положение точки относительно координат точки предыдущего положения рабочего органа станка.

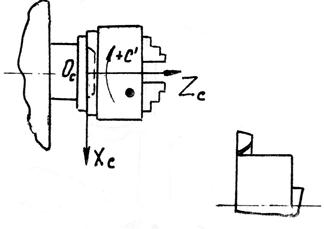

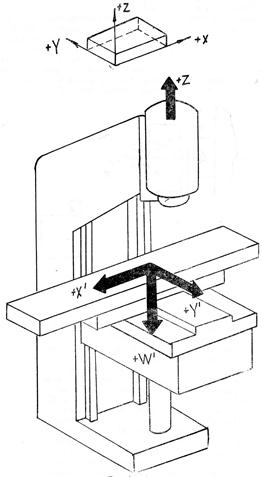

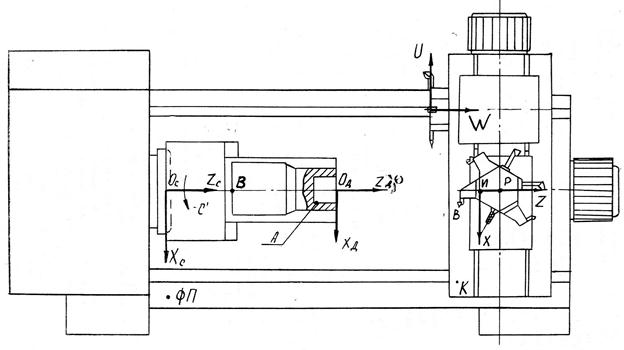

Система координат станка является главной расчетной системой, в которой определяются расчетные перемещения, начальные и текущие положения рабочих органов станка. Начало стандартной системы координат станка обычно совмещают с базовой точкой, узла, несущего заготовку, фиксированного в таком положении, при котором все перемещения рабочих органов станка могли бы описываться положительными координатами. Базовые точки выбираются с учетом конструктивных особенностей станков и ими служат: для шпиндельного узла — точка пересечения торца шпинделя с осью его вращения; для суппорта токарно-револьверного станка — центр поворота резцедержателя в плоскости, параллельной направляющим суппорта и проходящей через ось шпинделя, или точка базирования инструментального блока и т. д. Для станков сверлильной, расточной, фрезерной групп за начало системы координат принимают базовую точку стола (точку пересечения диагоналей стола или центр поворота стола) в одном из крайних положений. Системы координат некоторых станков согласно ГОСТ 23597—79 приведены на рис. 12.4.

Рис.12.4.а Системы координат металлорежущих станков: а — направление осей и начало системы координат токарного станка; б — система координат сверлильных и вертикальных консольно-фрезерных станков. Рис.12.4.а Системы координат металлорежущих станков: а — направление осей и начало системы координат токарного станка; б — система координат сверлильных и вертикальных консольно-фрезерных станков. |  Рис. 12.4, бСистемы координат металлорежущих станков: а — направление осей и начало системы координат токарного станка; б — система координат сверлильных и вертикальных консольно-фрезерных станков. Рис. 12.4, бСистемы координат металлорежущих станков: а — направление осей и начало системы координат токарного станка; б — система координат сверлильных и вертикальных консольно-фрезерных станков. |

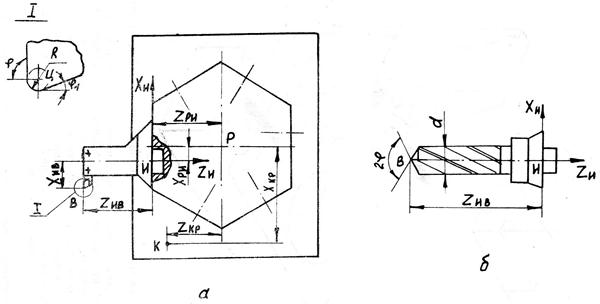

Система координат инструмента предназначена для задания положения режущей части относительно державки. Система координат инструмента параллельна системе координат станка и оси направлены в ту же сторону. Инструмент описывается в рабочем положении в сборе с державкой. Режущая часть инструмента характеризуется положением его вершины и режущих кромок, рис. 12.5. Вершина инструмента задается радиусом закругления R и координатами Хиб и Zиб ее настроечной точки В.

Рис. 12.5. Системы координат инструмента: а – резца; б – сверла.

Положение режущей кромки резца задается углами  и

и  , а для сверла — углом

, а для сверла — углом  и диаметром d (рис. 12.5,б). Вершина вращающегося инструмента лежит на оси вращения, поэтому для ее задания достаточно указать координату Zиб.

и диаметром d (рис. 12.5,б). Вершина вращающегося инструмента лежит на оси вращения, поэтому для ее задания достаточно указать координату Zиб.

Настроечная точка инструмента обычно используется в качестве расчетной при вычислении траектории инструмента, элементы которой параллельны осям координат. Расчетной точкой криволинейной траектории служит центр закругления Ц при вершине инструмента рис. 12.5. На токарном станке начало системы координат инструмента и принимают в базовой точке инструментального блока в рабочем положении. Положение базовых точек инструментальных блоков, устанавливаемых на одном резцедержателе, определяют относительно его центра Р приращениями координат Х pu, Zpu. Если на одном суппорте два резцедержателя, то положение центра резцедержателя задается относительно базовой точки суппорта К.

НАЛАДКА СТАНКА ДЛЯ РАБОТЫ ПО УПРАВЛЯЮЩЕЙ ПРОГРАММЕ

Для наладки станка необходимо установить в начальное (фиксированное) положение рабочие органы и тем самым связанные с ними системы координат детали, приспособления и инструмента относительно неподвижной системы координат станка. Зная начальное положение рабочих органов, величину и направление перемещения, заданные управляющей программой, можно однозначно описать положение их в процессе обработки в любой момент времени.

Задав начальные параметры и ограничив диапазон перемещений базовых точек рабочих органов, приводят базовые точки в фиксированные положения. Затем последовательно осуществляют согласование систем координат инструмента, приспособления и детали.

При программировании и наладке станка для работы по управляющей программе используют некоторые характерные точки, называемые по ГОСТ 20523—80 нулевой, исходной и фиксированной точками станка.

Нулевая точка — точка, принятая за начало системы координат станка. Эта точка определена относительно конструктивных элементов станка. Относительно нулевой точки станка задаются в УП абсолютные размеры перемещений рабочих органов станка, если начало отсчета перемещений не смещено с помощью «плавающего нуля». «Плавающий нуль» — это свойство УЧПУ помещать; начало отсчета перемещений рабочего органа в любое заданное положение относительно нулевой точки станка.

Исходная точка — точка, определенная относительно нулевой точки станка и используемая для начала работы по УП. С исходными точками станка совмещаются базовые точки рабочих органов перед началом работы по УП. Исходные точки станка выбираются из условия минимизации вспомогательных ходов, обеспечения безопасности смены инструмента и удобства закрепления.

Фиксированная точка — точка, определенная относительно нулевой точки станка и используемая для определения положения рабочего органа станка.

Совмещение базовых точек рабочих органов с фиксированными точками станка производится с помощью датчиков положения в два этапа: сначала в зону действия датчика по команде с пульта УЧПУ или по заданному в УП перемещению, а затем с высокой точностью непосредственно в фиксированную точку станка. Это позволяет исключить ранее накопленную погрешность положения рабочего органа. Так как современные станки с ЧПУ достаточно надежно отрабатывают заданные в УП перемещения, фиксированные точки станка используются в качестве исходных точек только после переналадки станка перед изготовлением первой детали партии, а для последующих деталей партии исходные точки выбираются по возможности ближе к заготовке.

Связь систем координат детали, станка и инструмента осуществляется через базовые точки рабочих органов станка, несущих заготовку и инструмент.

На рис. 2.6 изображены системы координат для случая обработки на токарном станке и положение нулевой, фиксированной и исходной точек. Последовательность перевода в систему координат станка начальной точки В траектории инструмента (В—И— —Р—К—Ос) и текущей точки А этой траектории (А—Од—Б—Ос).

Необходимость введения точки К объясняется следующим. На одном суппорте может быть несколько резцедержателей, и, в зависимости от характера работ (в патроне или центрах) резцедержатель может занимать на суппорте станка различные положения.

Рис. 12.6. Связь систем координат станка, детали и инструмента при токарной обработке

В связи с этим центр резцедержателя должен быть определен относительно базовой точки резцедержателя К.

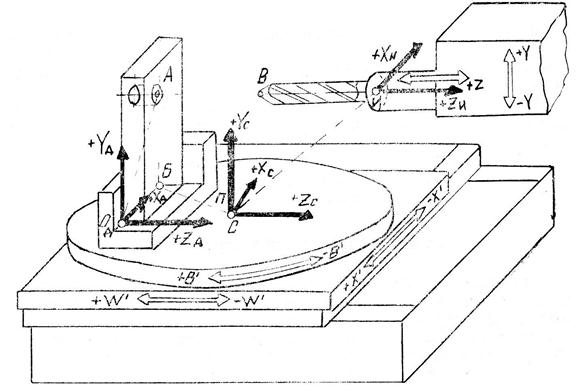

На рис. 12.7 приведены системы координат детали, станка и инструмента при обработке на сверлильно-расточном станке. Связь этих систем координат осуществляется через базовые точки рабочих органов станка и крепежного приспособления. Начало системы координат станка XCYCZC принято в базовой точке крестового поворотного стола в крайнем левом и дальнем положении стола, если смотреть на него со стороны шпиндельного узла. Настроечная точка инструмента В, заданная в системе координат инструмента XИZИ, переводится в систему координат станка через базовую точку шпиндельного узла И, с которой совмещено начало системы координат инструмента, (В—И—С).

Рис. 12.7. Связь систем координат детали, станка и инструмента при обработке на

2015-03-27

2015-03-27 1170

1170