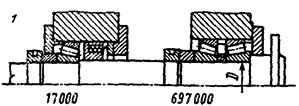

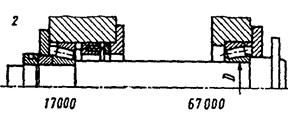

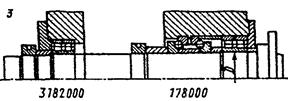

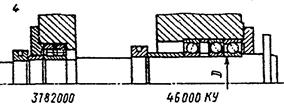

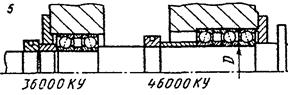

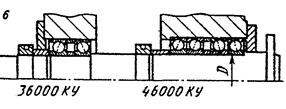

| Схема | D, мм | Dn.  мм мм | Область применения |

| 60—200 | 2,0—2,5 | Средние и тяжелые токарные и фрезерные станки при крупносерийном производстве |

| 40—160 | 2,5—3,0 | Легкие и средние токарные, фрезерные и шлифовальные станки при крупносерийном производстве |

| 60—200 | 2,5—4,0 | Средние и тяжелые токарные,- фрезерные фрезерно-расточные, шлифовальные станки |

| 30—120 | 4,0—6,0 | Высокоскоростные легкие и средние токарные, фрезерные, фрезерно-расточ-ные, отделочно-расточные станки |

| 60— 140 | 4,0—6,0 | Тяжелые станки шлифовальные |

| 20—100 20—80 20— 80 | 6,0—11 8,0—12 10—18 | Шлифовальные отделочно-расточные станки для работы на сверхвысоких скоростях |

Типовые схемы сверхскоростных ШУ с опорами качения приведены в нижней части таблицы.

13.3. ОПОРЫ СКОЛЬЖЕНИЯ ДЛЯ ШПИНДЕЛЕЙ

Опоры скольжения применяют в шпиндельных узлах тех станков, где подшипники качения не могут обеспечить требуемой точности и долговечности работы. В качестве таких опор используют в зависимости от свойств гидродинамические и гидростатические подшипники, а также подшипники с газовой смазкой.

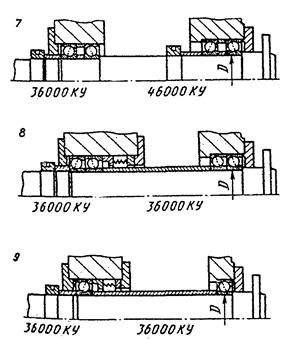

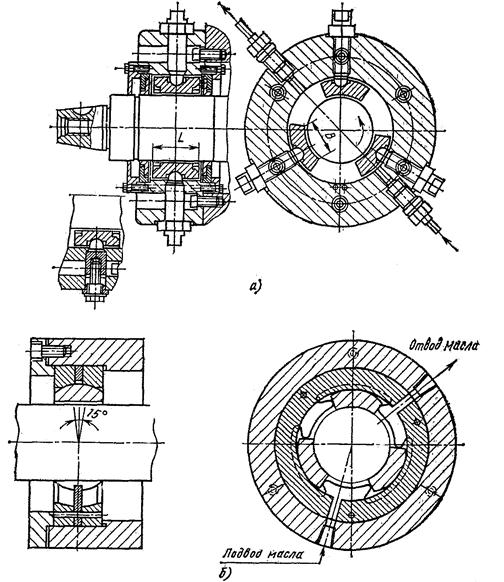

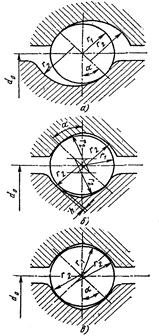

Рис. 13.8. Гидродинамические подшипники с одним (а) и несколькими (б) маслеными клиньями

Гидродинамические подшипники применяют в станках с высокими постоянными или мало изменяющимися скоростями вращения шпинделей при незначительных нагрузках (станки шлифовальной группы).

В станкостроении, используют многоклиновые гидродинамические подшипники (рис. 13.8, б), так как одноклиновые (рис. 13.8, а ) не могут обеспечить требуемой жесткости и точности вращения. В многоклиновых подшипниках создается несколько клиновых зазоров, куда вращающимся валом увлекается масло, и результирующая гидродинамических сил F дпозволяет воспринимать внешнюю нагрузку F, действующую в любом направлении. Клиновые зазоры создаются обычно с помощью башмаков, самоустанавливающихся в зависимости от нагрузки и положения шпинделя. Самоустановка башмаков осуществляется либо их поворотом на сферических опорах (подшипник ЛОН-34 конструкции ЭНИМС, рис. 13.9, а), либо поворотом относительно специально выполненной втулки (подшипник ЛОН-88, рис. 13.9, б).

Рис 13.9. Гидродинамические подшипники с самоустановкой башмаков:

а — поворотом на сферических опорах; б — поворотом относительно втулки

Существенным недостатком гидродинамических опор является изменение положения оси шпинделя при изменении частоты его вращения.

Система подачи масла в гидродинамические опоры весьма проста и должна обеспечивать подачу масла в количестве, компенсирующем его потери через уплотнения.

Гидростатические опоры обеспечивают высокую точность вращения, обладают высокой демпфирующей, способностью, что значительно повышает виброустойчивость шпиндельного узла, имеют практически неограниченную долговечность, высокую нагрузочную способность при любой частоте вращения шпинделя. Гидростатические опоры могут быть использованы в качестве датчиков силы в системахадаптивного управления, в качестве приводов микроперемещений.

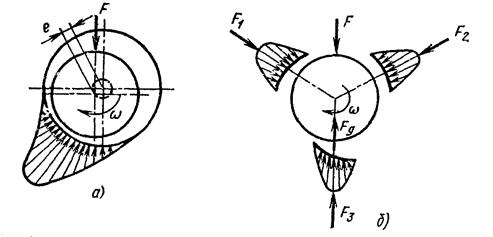

Принцип действия гидростатического подшипника основан натом, что при прокачивании масла под давлением от внешнего источника через зазоры (щели) между сопряженными поверхностями в зазоре образуется несущий масляный слой, исключающий непосредственный контакт поверхностей даже при не вращающемся шпинделе (рис. 13.10). В радиальных подшипниках равномерно по окружности делают полости-карманы, куда через дроссели подается под давлением масло от источника питания (насоса).При приложении внешней нагрузки вал занимает эксцентричное положение, зазоры h в подшипнике перераспределяются, что приводит к увеличению давления р масла в одних карманах и уменьшению в противоположных. Уравнивания давлений в карманах не происходит вследствие наличия дросселей на входе в каждый карман. Разность давлений создает результирующую силу Fc, воспринимающую внешнюю нагрузку. Отвод смазочного материала производится через торцы подшипника, иногда и через дренажные канавки, выполненные на перемычках между карманами.

Рис. 13.10. Гидростатические осевые (а) и радиальные (б) опоры

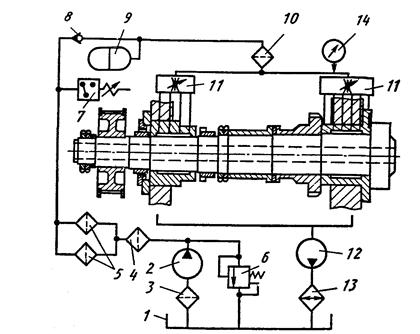

Рис. 13.11. Система питания гидростатических подшипников:

1 — бак; 2 — насос; 3 — фильтр грубой очистки; 4 — магнитный фильтр; 5—фильтры тонкой очистки; 6 — напорный золотник; 7 — реле давления; 8 —обратный клапан; 9 — гидроаккумулятор; 10 — фильтр тонкой очистки; 11 -дроссели; 12 — насос; 13 — теплообменник; 14 — манометр

Систему подучи масла в гидростатические опоры отличают надежная и тонкая фильтрация, наличие блокировок, исключающих вращение шпинделя до достижения заданного давления в системе отсутствие манометров между дросселем и карманом, наличие ресивера. Типовая схема питания представлена на рис. 13.11.

13.4. РАСЧЕТ ШПИНДЕЛЬНЫХ УЗЛОВ

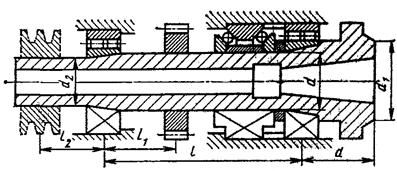

Расчет на жесткость. Главные размеры шпиндельного узла (рис. 13.12) — диаметр d шейки шпинделя под передней опорой и расстояние l между опорами — выбирают из расчета шпинделя на жесткость. Величину вылета а шпинделя определяют по стандартным размерам, его переднего конца и размерам уплотнений; она должна быть возможно малой.

Рис. 13.12. Главные размеры шпиндельного узла

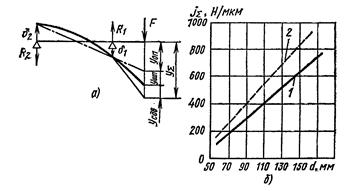

При приближенных, проектных расчетах шпиндель заменяют балкой на двух опорах с силой F, приложенной на консоли, т. е. на расстоянии а от середины передней опоры (рис. 13.13).

Радиальное перемещение переднего конца шпинделя

, (13.23)

, (13.23)

где y шп— перемещение, вызванное изгибом тела шпинделя; yоп — перемещение, вызванное податливостью (не жесткостью) опор; y сдв — перемещение, вызванное сдвигом от действия поперечных сил.

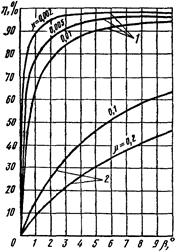

Рис. 13.13. Жесткость шпиндельного узла:

а — расчетная схема; б — наибольшая достижимая жесткость шпиндельного узла при радиальном зазоре в переднем подшипнике, равном нулю (1) и с большим натягом (2)

Применяя известные формулы сопротивления материалов пренебрегая величиной у сдв, которая для реальных размеров шпинделей, имеющих центральное отверстие, не превышаем 3—6 %, можем записать

, (13.24)

, (13.24)

где E— модуль упругости материала шпинделя; J 1и J 2 — осевые моменты инерции сечения шпинделя соответственно на консольной части и между опорами; с1= 1/ j 1 и с2 = 1/ j 2 — соответственно податливость передней и задней опор шпинделя, которые определяют по реакциям R1 и R2 и перемещениям δ1и δ2 в соответствующих опорах; j 1и j 2— жесткость опор; ξ3 — коэффициент, учитывающий наличие в передней опоре защемляющего момента, если в ней расположено несколько рядов тел качения.

Для конструктивных схем, представленных на рис. 13.2, значения коэффициента ξ3 можно принимать равными 0,65—0,75 (для схемы 1); 0,45—0,65 (для схемы 2);0,30—0,45 (для схем 3—4);0,20—,0,30 (для схемы 5); 0,1—0,2 (для схем 6—8);0 (для схем 9—10). Для гидростатических опор ξ3 равно нулю.

В соответствии с формулой (13.24) общая податливость шпиндельного узла  , где

, где  — суммарная жесткость шпиндельного узла, может быть представлена в виде

— суммарная жесткость шпиндельного узла, может быть представлена в виде

. (13.25)

. (13.25)

Учитывая, что: величины c 1 c 2 J 1и J 2зависят только от диаметральных размеров шпинделя, можно получить для конкретной конструктивной схемы узла зависимости  = f (d) (рис. 13.14, б), позволяющие определить диаметр при заданной жесткости шпиндельного узла. При этом надо учитывать конструктивные ограничения, связанные с тем, что d ≤ d 1 где d1 —диаметр последней ступени стандартного переднего конца шпинделя, и ограничения по предельной быстроходности подшипников

= f (d) (рис. 13.14, б), позволяющие определить диаметр при заданной жесткости шпиндельного узла. При этом надо учитывать конструктивные ограничения, связанные с тем, что d ≤ d 1 где d1 —диаметр последней ступени стандартного переднего конца шпинделя, и ограничения по предельной быстроходности подшипников  ; где nmax —максимальная, частота вращения шпинделя.

; где nmax —максимальная, частота вращения шпинделя.

После выбора диаметра шейки d можно определить для него оптимальную величину межопорного расстояния l опт, исходя из необходимости получения максимальной жесткости (т. е. минимума суммарной податливости). Для этого используют выражение (13.25) без учета защемления в передней опоре, т. е. при ξ3 = 0. Взяв первую производную  , по l и приравняв ее нулю, получим уравнение для определения l опт:

, по l и приравняв ее нулю, получим уравнение для определения l опт:

, (13 26)

, (13 26)

которое легко решается графически. При назначении межопорного расстояния необходимо учитывать его влияние на точность вращения шпинделя. Поэтому обычно в практике станкостроения принято ограничивать возможное значение межопорного расстояния, а именно

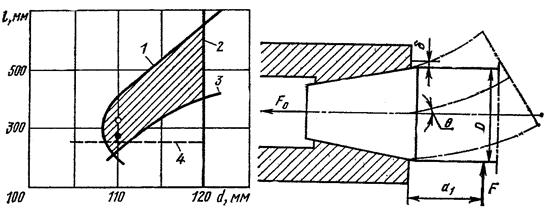

l ≥ 2,5 a. Если учтены все требования к шпиндельному узлу, то можно определить значения главных параметров шпиндельного узла в виде области допустимых значений. На рис. 13.15 показано построение области допустимых значений дляшпиндельного узла универсального токарного станка с птах == 2500 мин-1.

При точностных расчетах необходимо знать величину и направление перемещения переднего конца шпинделя с учетом силового воздействия от приводных элементов. Это могут быть зубчатые передачи, расположенные между опорами на расстоянии l 1 (см. рис. 13.13) от передней опоры, либо ременные передачи со шкивом, расположенным на расстоянии l 2 от задней опоры. В этом случае учитывают силы резания и силы привода, которые приводят к двум плоскостям (вертикальной и горизонтальной). По известным формулам сопротивления материалов вычисляют прогиб конца шпинделя в каждой плоскости (ув и уг )

.

.

Рис. 13.15. Построение области допустимых значений главных размеров шпиндельного узла:

1 — ограничение по жесткости (принято j = 400 Н/мкм); 2 — ограничение по быстроходности; 3 — по допускаемой температуре подшипника; 4 — по допускаемому биению переднего конца шпинделя;  — оптимальное значение; О — фактическое значение l

— оптимальное значение; О — фактическое значение l

Вычисления целесообразно проводить с учетом защемления в передней опоре и конкретной величины натяга средствами вычислительной техники. Выбирая определенным образом угловое расположение элемента и расстояния l 1 и l 2, можно добиться минимального влияния привода на положение переднего конца шпинделя.

При расчете общей жесткости шпиндельного узла необходимо учитывать жесткость конического соединения шпинделя с приспособлением (оправкой, патроном) или хвостиком инструмента, а также жесткость приспособлений и инструмента. Во многих случаях они являются определяющими в общем балансе жесткости. Например, для соединения хвостовика инструмента с корпусом шпинделя в соответствии с расчетной схемой, упругое перемещение при действии силы F, приложенной на расстоянии а 1 от конца шпинделя,

,

,

где δ —смещение на краю конического соединения вследствие контактных деформаций; θ — угол поворота в коническом соединении.

Для конусности 7/24, получившей преимущественное распространение в станках с числовым управлением, без учета погрешностей изготовления жесткость, Н/мкм,

,

,

где D и а 1.

Погрешности изготовления конического соединения, обусловленные несовпадением углов конусов отверстия и оправки, резко снижаютжесткость соединения. Для ее повышения применяют предварительную затяжку осевой силой F 0(величина которой для конуса ISO 50 составляет 15 кН), которая создается специальными зажимными приспособлениями, расположенными во внутренних цилиндрических полостях шпинделя.

Податливость патронов и зажимных цанг при обработке коротких прутков в токарных станках составляет 80—90 % податливости всей системы шпиндельного узла. Во фрезерных и расточных станках доминирующими могут являться деформации концевого инструмента.

Расчет динамических характеристик. Уровень колебаний переднего конца шпинделя определяют по амплитудно-фазочастотным характеристикам (АФЧХ) (см. гл. 17), которые целесообразно рассчитывать по заранее подготовленным программам средствами вычислительной техники.

Приближенный расчет собственной частоты шпинделя, с-1, (см. рис. 13.13), не имеющего больших сосредоточенных масс, можно проводить по формуле

, (13.28)

, (13.28)

где m — масса шпинделя, кг; λ = 1/ a — относительное расстояние между опорами; γ = f (λ) — коэффициент, который для λ = 2,5÷3,5 лежит в пределах 2,3—2,4.

Температурные характеристики шпиндельного узла рассчитывают на основе уравнений теплового баланса, где учитывается выделение теплоты за счет трения в подшипниках и отвод ее через стенки корпуса коробки и в тело шпинделя.

В настоящее время разработаны САПР шпиндельных узлов, которые в режиме диалога позволяют спроектировать шпиндельный узел с оптимизированными по требуемым критериям параметрами.

14. ПРИВОД ПОДАЧИ

14.1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Регулирование скорости подачи в металлорежущих станках осуществляется при постоянном максимально допустимом моменте, поэтому в основу выбора электродвигателя положена не мощность, а момент сил сопротивления Мс в механизме подачи. Величину этого момента определяют по составляющим силы резания с учетом момента трения в механизме подачи. При переменном моменте Мс расчет ведут по формуле эквивалентного момента.

В кинематической схеме привода подачи движение от электродвигателя через редуктор с передаточным отношением i передается на ходовой винт и далее на исполнительный орган станка (стол, каретку, суппорт и т. д.). Параметры кинематической схемы (шаг ходового винта и передаточное отношение редуктора) определяются как диапазоном регулирования подачи, так и возможностями двигателя, В техническом задании на электропривод подачи указывают минимальную и максимальную рабочую подачу, скорости vp min, v p max, в пределах которых регулирование происходит при постоянном (максимальном) моменте, и скорость вспомогательных перемещений ( v max =5÷10 м/мин), осуществляемых при уменьшенном моменте сил сопротивления.

Таким образом, в приводе подачи необходимы два диапазона регулирования:

, и

, и

с различными условиями регулирования. Очевидно, что общий диапазон регулирования подачи

.

.

Использование высокомоментных двигателей с большим диапазоном регулирования частот позволяет при выборе соответствующего значения p обойтись без редуктора и соединить вал двигателя непосредственно с ходовым винтом.

14.2. ТЯГОВЫЕ УСТРОЙСТВА ПРИВОДА ПОДАЧ

Тяговые устройства служат для перемещения подвижных узлов станка по направляющим прямолинейного или вращательного движения. Они являются последним звеном кинематической цепи привода подач, вспомогательных движений или главного привода (карусельные, протяжные, строгальные, долбежные станки).

Для осуществления прямолинейного движения используют:

механизмы: ходовой винт—гайка, зубчатое колесо—рейка или зубчатый сектор—рейка, червяк-—рейка, кулачковые, шатунные, рычажные и другие механизмы;

гидравлические и пневматические двигатели типа поршень — цилиндр;

электромагнитные устройства в виде линейно-развернутых электродвигателей, бесконтактных электромагнитных передач, соленоидов.

Вращательное движение может осуществляться зубчатыми, червячными, ременными, цепными, фрикционными и другими передачами.

Чтобы обеспечить в проектируемом станке высокие технико-экономические показатели, такие, как производительность, точность, надежность, тяговые устройства должны удовлетворять следующим требованиям:

· обеспечивать заданный закон перемещения и скорости; в подавляющем большинстве станков скорость должна быть постоянной;

· иметь высокий КПД;

· обладать высокой жесткостью, которая является одной, из главных характеристик тягового устройства и влияет на статические и динамические погрешности исполнительного узла станка;

· иметь малый момент инерции, что определяет быстродействие привода и точность обработки;

· обладать высокой чувствительностью к малым перемещениям, т. е. иметь способность осуществлять движения малые по пути или скорости;

зазоры должны отсутствовать, особенно в тех случаях, когда по характеру движения или действию внешней нагрузки имеет место раскрытие стыков;

износ в процессе эксплуатации должен быть минимальным.

В зависимости от назначения станка, его конструкции и габаритных размеров применяют различные виды тяговых устройств.

Пара винт—гайка скольжения отличается:

1) малым шагом при применении в качестве тягового устройства однозаходных ходовых винтов, что обусловливает высокую редукцию и малый крутящий момент на ходовом винте:

, (14.11)

, (14.11)

где Q — тяговая сила; р — шаг винта; η — КПД винтовой пары;  , β — угол подъема винтовой линии резьбы, лежащей на среднем диаметре; ρ = 3÷11° — угол трения в резьбе; ρ = arctg μ, μ = 0,05÷0,2 — коэффициент трения, зависящий от скорости скольжения;

, β — угол подъема винтовой линии резьбы, лежащей на среднем диаметре; ρ = 3÷11° — угол трения в резьбе; ρ = arctg μ, μ = 0,05÷0,2 — коэффициент трения, зависящий от скорости скольжения;

2) самоторможением при одно- и двухзаходных винтах, что позволяет применять эту пару для установочных движений под нагрузкой и для вертикальных перемещений с целью более надежной фиксаций подвижного узла.

Недостатком передач винт—гайка скольжения является наличие смешанного трения и связанное с ним изнашивание, а также низкий КПД одно- и двухзаходных винтов (рис. 14.17).

Недостатком передач винт—гайка скольжения является наличие смешанного трения и связанное с ним изнашивание, а также низкий КПД одно- и двухзаходных винтов (рис. 14.17).

Поскольку точность винтовой пары скольжения определяется в основном винтом (износ гайки мало влияет на ее кинематическую точность), материал ходового винта должен обеспечивать длительное сохранение точности. Это достигается его высокой поверхностной твердостью. Материал ходового винта и гайки выбирают в зависимости от назначения винтовой пары, класса ее точности и требуемой термообработки. Для их изготовления применяют следующие материалы:

· азотируемые стали (40ХФА, 18ХГТ), которые после азотирования на глубину 0,5 мм обеспечивают высокую износостойкость и стабильность размеров;  HRCэ 53—58;

HRCэ 53—58;

· высокоуглеродистые стали (8ХВ, ХВГ, 7ХГ2ВМ, У10А, У12А) для не упрочненных ходовых винтов, подвергаемых объемной или поверхностной закалке с нагревом токами высокой частоты; HRCэ 50—60;

· среднеуглеродистые стали (45, 50) для неответственных винтов;

гайки для ходовых винтов прецизионных станков изготовляют, из оловянистых бронз БрОФ10-0,5 или БрОЦС6-6-3; для неответственных передач - из антифрикционного чугуна; в целях экономии оловянистой бронзы крупные гайки выполняют биметаллическими (из стального корпуса и центробежным способом залитой бронзы, на которой затем нарезают резьбу).

Ходовые винты выполняют со стандартной резьбой трапецеидального профиля (угол профиля 30°). Преимуществом этой резьбы перед резьбой прямоугольного профиля является возможность ее фрезерования и шлифования; недостатком - возникновение погрешностей шага при радиальном биении ходового винта станка и поперечных колебаний от прогиба под действием собственного веса. В связи с этим в прецизионных станках применяют резьбы, с меньшим углом профиля (10-20°). Другим направлением повышения точности винтовых передач является применение в гайке центрирующих втулок (рис. 14.8, а).

Для регулирования и устранения зазора в резьбе гайку выполняют из двух частей, одна из которых неподвижно прикреплена, к столу или суппорту, а другая может смещаться в осевом направлении. Изменяя толщину прокладки 4, установленной между гайками, в передаче можно полностью устранить зазор. Однако в процессе эксплуатации или изнашивания резьбы гаек и винта необходимо периодически производить регулировки. Применяют и другой способустранения зазора в передачах, когда при неизменном, осевом расположении гаек изменяется их относительное угловое положение.

Длинные ходовые винты могут быть составными для того, чтобы обеспечить надежное и точное соединение отдельных секций, длину которых выбирают от 600 до 1500 мм. Наибольшее распространение получили ходовые винты диаметром от 20 до 60 мм, в тяжелых станках встречаются винты диаметром до 200 мм.

Передачи винт—гайка скольжения рассчитывают на износостойкость. Расчет сводится к вычислению среднего давления на рабочих поверхностях резьбы

, (14.12)

, (14.12)

где Q — тяговая сила; d — средний диаметр резьбу; Н — рабочая высота профиля резьбы; L — длина, гайки; z — число заходов резьбы; Р — шаг винтовой линии резьбы.

В зависимости от требований, предъявляемых к точности винтовой пары, допускаемые значения средних давлений для передач винт—гайка скольжения не должны превышать 3—12 МПа.

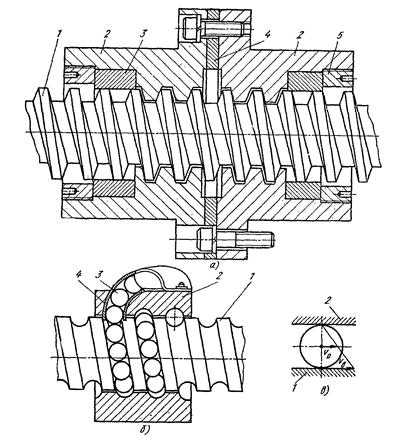

Передача винт—гайка качения является основным видом тягового устройства для станков с числовым управлением. Механизмы винт—гайка качения используют в приводе подач столов, суппортов, траверс почти всех станков малых и средних размеров, а такжеи некоторых тяжелых станках. Другой областью широкого применения механизмов является привод подач обычных станков, неоснащенных системами числового управления, таких, как фрезерные, токарные, расточные, сверлильные, шлифовальные, зубообрабатывающие, резьбообрабатывающие, агрегатные станки автоматических линий, копировальные и т. д. Причиной этого является высокая жесткость и беззазорность соединения винт—гайка, снижающие

вибрации, существенно уменьшающие изнашивание и поломки режущего инструмента, повышающие чистоту и точность обработки. Иногда передачи винт—гайка качения применяют в приводе главного движения станков с возвратно-поступательным движением, в частности, в протяжных (при небольшой силе протягивания).

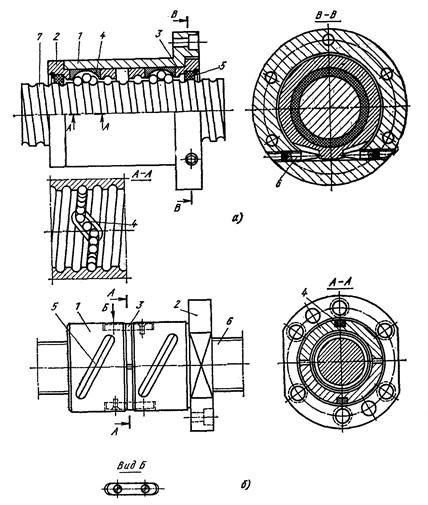

Рис. 14.8. Передачи винт—гайка:

Рис. 14.8. Передачи винт—гайка:

а — скольжения: 1 — винт; 2, 5 — гайки; 3 — центрирующие, втулки; 4 — прокладка;

б — качения: 1 — винт; 2 — гайка; 3 — шарики; 4 — канал возврата;

в — кинематическое соотношение скоростей; v — скорость винта; v 0 — скорость центров шариков

Основными преимуществами механизмов винт—гайка качения являются:

· возможность передачи больших усилий;

· низкие потери на трение; КПД этих механизмов составляет 0,9— 0,95 по сравнению с 0,2—0,4 для передач винт—гайка скольжения;

· малый крутящий момент на ходовом винте вследствие высокого КПД [см. формулу (14.11)];

· возможность полного устранения зазора в механизме и создания натяга, обеспечивающего высокую жесткость;

· почти полная независимость силы трения от скорости и весьма малое трение покоя, что способствует - обеспечению устойчивости (равномерности) движения;

· высокая точность за счет создания предварительного натяга;

·  малая изнашиваемость, а следовательно, длительное сохранение точности; малое тепловыделение, снижающее температурные деформации винта и повышающие точность обработки;

малая изнашиваемость, а следовательно, длительное сохранение точности; малое тепловыделение, снижающее температурные деформации винта и повышающие точность обработки;

· высокая чувствительность к микроперемещениям.

К недостаткам передач винт— гайка качения следует отнести отсутствие самоторможения, сложность изготовления, высокую стоимость, несколько пониженное демпфирование, а также необходимость надежной защиты от стружки и пыли.

Минимальный диаметр винтов 68— мм; максимальный 120—150 мм; длина достигает 10—12 м; статическая грузоподъемная сила более 1000 кН (шариковые), 2000—3000 кН (роликовые); динамическая грузоподъемная сила более 200 кН (шариковые), 300—520 кН (роликовые).

Шариковая передача состоит из винта (рис. 14.8, б), гайки 2, комплекта шариков 3, расположенных в винтовых канавках винта и гайки, канала 4 для возврата шариков. Как и в шарикоподшипниках, шарики имеют линейную скорость в 2 раза меньшую, чем винт (рис. 14.8, в). Канал возврата, соединяющий первый и последний (или промежуточный) витки гайки, обеспечивает возможность непрерывной циркуляции тел качения.

Получили распространение следующие профили резьбы винта и гайки: полукруглый (рис. 14.9, а), арочный с двухточечным контактом (рис. 14.9, б), арочный с четырехточечным контактом (рис. 14.9, в). Профиль резьбы задают в нормальном сечении, перпендикулярном винтовой линии, проходящей через центры шариков.

По примеру шарикоподшипников соотношение радиусов шарика и жёлоба для полукруглого и арочного с двухточечным контактом профилей r1 /r2 = 95÷0,97. Для арочного профиля с четырехточечным контактом r1 /r2 = 0,83÷0,87 из-за резкого возрастания сил трения при увеличении натяга. Угол контакта α в большинстве случаев равен 45°. При малых углах контакта передача имеет низкую осевую жесткость и нагрузочную способность, так как даже незначительная осевая нагрузка вызывает большие радиальные силы.

С увеличением угла контакта повышается нагрузочная способность и жесткость передачи, а также снижаются потери на трение. Широкое распространение в станкостроении получили профили с двухточечным контактом. Применение таких профилей обеспечивает наименьшее изнашивание передачи, хотя конструкция гайки для создания натяга в этом случае должна быть выполнена из двух частей. Чётырехточечный контакт позволяет осуществить передачу без зазора или с натягом путем подбора шариков по диаметру. Арочный профиль с двухточечным контактом более удобен для измерения, чем полукруглый, и обеспечивает при зазоре h в несколько микрометров точное положение шариков при входе их в рабочую зону, что повышает плавность работы передачи.

Конструктивные исполнения устройств возврата шариков могут быть сведены к двум основным группам.

К первой группе относятся механизмы, в которых шарики при возврате не выводятся каналом возврата из контактирования с поверхностью винта, а лишь направляются из впадины одного витка во впадину соседнего, куда они попадают, переваливаясь через выступ резьбы винта (рис. 14.10, а); канал возврата шариков, соединяющий два соседних витка резьбы, выполняют в специальном вкладыше, который вставляется в окно гайки; в большинстве случаев в гайке делают три, четыре и шесть окон, расположенных соответственно под углом 120, 90, 60°; вкладыши и окна могут иметь различную форму (продолговатую, круглую и т. д.).

Ко второй группе относятся механизмы, в которых шарики при возврате выводятся отражателями из контактирования с поверхностью винта и направляются по каналу возврата, расположенному в теле гайки (см. рис. 14.8, б); в качестве каналов возврата используют изогнутые трубки, профрезерованные снаружи или с торцов гайки пазы, просверленные осевые отверстия и т. д.

При двухточечном контакте тел качения все способы устранения зазора и создания натяга сводятся к изменению взаимного расположения двух гаек. Возможны два основных случая регулирования натяга: регулируется относительное осевое расположение гаек при неизменном угловом (рис. 14.10, б); регулируется угловое взаимное расположение гаек при неизменном осевом (рис 14.10, а). Сила натяга мажет создаваться за счет деформирования контактирующих рабочих тел и деформирования пружин. В станках применяют первый способ, так как передача в этом случае воспринимает большие осевые нагрузки в обе стороны и обеспечивает высокую жесткость.

Основными требованиями, предъявляемыми к устройствам регулирования натяга, являются: возможность малых перемещении гаек в корпусе в осевом или угловом направлении без разборки узлов станка и надежная фиксация гаек после регулировки натяга.

Рис. 14.10. Устройство возврата шариков:

а — первой группы: 1 — корпус; 2, 3 — полугайки; 4 — вкладыш; 5 — уплотнение; 6—винт для регулирования натяга; 7 — ходовой винт;

б — второй группы: 1, 2 — полугайки. 3 — прокладка; 4 — шпонка; 5 — канал возврата; 6 — ходовой винт.

В конструкции, приведенной на рис. 14.11, гайки снабжены зубчатыми венцами, входящими в соответствующие внутренние зубчатые венцы съемных колец, укрепленных на торцах корпуса. Число зубьев венцов различается на единицу, благодаря чему при повороте гаек в одну сторону на один зуб осевое перемещение, их профилей резьбы может составить 1 мкм. В приведенной на рис. 14.10, б конструкции натяг регулируют за счет изменения толщины прокладки расположенной между гайками и состоящей из двух частей. Неизменное угловое положение гаек фиксируется двумя шпонками. В конструкции, показанной на рис. 14.10, а, предусмотрен поворот одной из гаек на небольшой угол винтами, расположёнными во фланце корпуса.

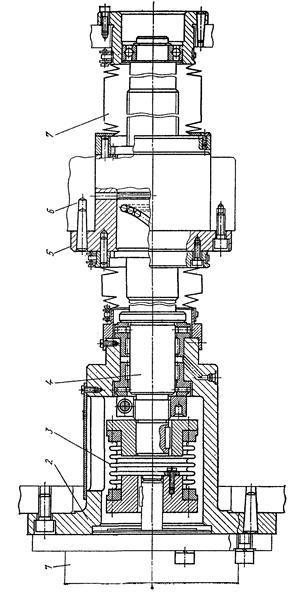

Рис. 14.11. Привод подач станка с числовым управлением.

1- двигатель; 2- кронштейн; 3- соединительная муфта (сильфон); 4- шариковый винт; 5- шариковая гайка; 6- суппорт; 7- защитная гармошка.

Для обеспечения работоспособности и точности передачи к материалам винта и гайки предъявляют следующие требования: твердость рабочих поверхностей должна быть не ниже HRCэ 58—60; упрочненный слой при применении закалки с нагревом ТВЧ, азотирования, цементации должен иметь определённую толщину, чтобы обеспечивать восприятие контактных напряжений без продавливания; постоянство размеров и формы винта при эксплуатации.

Высокая твердость рабочих поверхностей винта и гайки и качественная сборка передачи гарантируют их высокие износостойкость и долговечность. В отечественной практике для изготовления винтов, применяют сталь 8ХФ с закалкой с нагревом ТВЧ по профилю резьбы (до HRCэ 58—62), глубина 1,5—2 мм; для гаек —инструментальные стали 9ХС, ШХ15 (твердость в тех же пределах).

ТОКАРНЫЕ СТАНКИ С ЧПУ

Токарные станки с ЧПУ развиваются и совершенствуются не как узкоспециализированные станки, а как быстропереналаживаемые с высокой степенью агрегатизации, унификации и автоматизации, в том числе и для многооперационной обработки. В целях повышения производительности в токарных станках увеличены диапазон частот вращения до 25—4000 мин-1 или 80—7500 мин-1 и мощность привода.

Основные параметры, размеры и направление осей координат патронно-центровых и центровых станков, патронных и прутковых станков и автоматов приведены в ГОСТ 21608—78 или СТСЭВ 3129—81, а токарно-карусельных — ГОСТ 21609—82.

Существенной чертой в компоновке станков является положение направляющих суппорта: горизонтальное, вертикальное или крутонаклонное (рис. 2.4, 2.5).

Преимущества последних двух компоновок: легкость схода стружки и ее удаление из рабочей зоны; возможность оснащения станка загрузочными устройствами любых типов; уменьшение площади, занимаемой станком; расположение ходового винта станка между направляющими способствует повышению точности перемещения суппорта.

Смена инструмента осуществляется обычно с помощью револьверных головок. Существует тенденция оснащения станков не одной, а двумя револьверными головками.

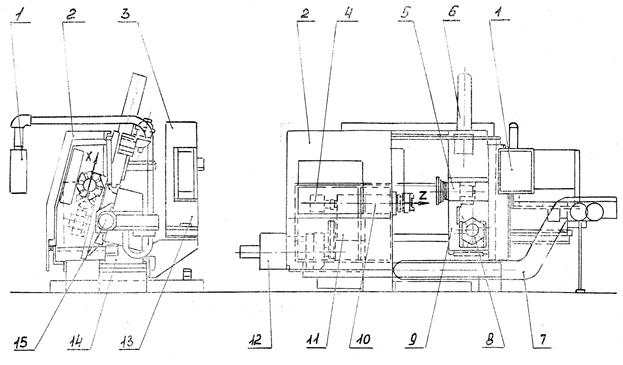

Рис. 2.4. Крутонаклонная компоновка токарного станка:

1 — пульт управления; 2 — ограждение рабочей зоны; 3 —электрошкаф; 4 — электрозажимное устройство с токарным патроном; 5 — револьверная головка с осью вращения параллельной оси Z; 6 — привод механизма подачи по оси X; 7 — транспортер для стружки; 8 — револьверная головка с осью вращения перпендикулярной плоскости XOZ; 9— продольный суппорт; 10 — шпиндельный узел; 11 — коробка скоростей; 12 — электродвигатель привода главного движения; 13 — гидравлический агрегат; 14 — станина станка; 15 — привод механизма подачи по оси Z.

Такие головки могут располагаться соосно относительно друг друга или иметь разное расположение осей (см. рис. 2.4). Револьверная головка 5 имеет ось поворота, совпадающую по направлению с осью Z. Используется она для обработки наружных поверхностей. Другая головка 8 имеет ось поворота, перпендикулярную плоскости XOZ, и используется при обработке внутренних и наружных поверхностей. Располагают головки по разные стороны от оси шпинделя с некоторым сдвигом относительно друг друга: головка 5 установлена на поперечные салазки ближе к переднему торцу шпинделя, а головка 8 удалена от него. Такое размещение способствует лучшему доступу к обрабатываемой детали. Наличие двух револьверных головок позволяет увеличить количество инструментов. При оснащении автономными приводами подач обеих револьверных головок возможна параллельная обработка разных поверхностей.

Поскольку большинство деталей после токарной обработки подвергаются дальнейшей механической обработке (фрезерованию, сверлению и т. д.) и сборке, то в настоящее время стали выпускать токарные многооперационные станки (многоцелевые). На этих станках можно дополнительно вести обработку вращающимся инструментом (фрезами, сверлами и т. д.) параллельно и перпендикулярно оси шпинделя. Одна из конструкций многооперационного станка приведена [6 стр. 92...93]. На многооперационных станках можно прорезать различные канавки, фрезеровать лыски, пазы, нарезать резьбу фрезой и т. д.

Применение токарных многооперационных станков ограничено их высокой стоимостью.

Рис. 2.5Ввертикальная компоновка токарного станка

3.7. СТАНКИ СВЕРЛИЛЬНО-РАСТОЧНОЙ ГРУППЫ С ЧПУ

Сверлильные и расточные станки с ЧПУ предназначены для обработки отверстий без применения разметки и кондукторов. Более высокая производительность получается: за счет применения револьверных головок для вращающихся инструментов; снижения потерь времени на выверку положения инструмента и измерения в процессе обработки; на перемещения подвижных органов станка при вспомогательных ходах и т. д.

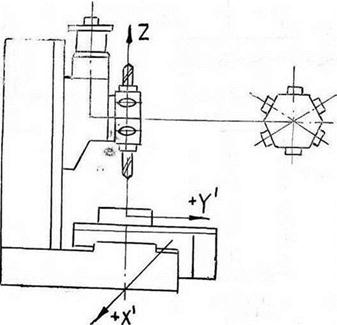

Компоновка вертикально-сверлильного станка показана на рис. 3.6.

Основные параметры и присоединительные размеры вертикально-сверлильных станков приведены в ГОСТ 21611—82.

Расточные станки. Известно, что по расположению оси шпинделя эти станки подразделяются на горизонтально - и вертикально-расточные.

Компоновка горизонтально-расточных станков отличается от традиционной отсутствием люнетной стойки, сильно развитыми направляющими, высокой точностью установки поворотного стола. Благодаря высокой жесткости, точности перемещений и поворота на этих станках можно обрабатывать соосные отверстия в противоположных стенках деталей с помощью консольных, оправок. Горизонтально-расточные станки имеют от трех (X, Y, Z) до шести (X, Y, Z, U, W, В') управляемых координат.

Столы кругового движения работают в автоматическом режиме и поворот планшайбы является программируемым перемещением (координата В'). От станков с ручным управлением станки с ЧПУ заимствовали в качестве управляемой координаты, перемещение выдвижного (расточного) шпинделя.

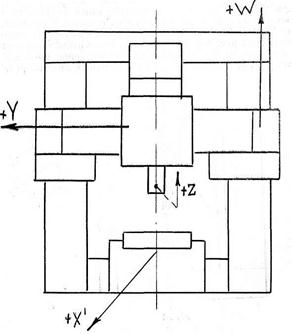

Расточные станки с вертикальной осью шпинделя (рис. 3.7) повторяют компоновку бесконсольных координатно-расточных станков. Инструмент и закрепленная на столе заготовка перемещаются друг относительно друга по трем взаимно перпендикулярным координатам. Столы вертикально-расточных станков имеют прямоугольную форму, и длина их значительно превосходит ширину. Основные параметры и присоединительные размеры приведены в ГОСТ 21613—82.

Основные направления развития станков данной группы:

- повышение точности позиционирования и закрепления рабочих органов станка;

- расширение технологических возможностей станков, т. е. создание многооперационных станков.

Рис. 3.6. Компоновка вертикально-сверлильного одностоечного станка с крестовым столом и револьверной головки Рис. 3.6. Компоновка вертикально-сверлильного одностоечного станка с крестовым столом и револьверной головки |  Рис 3.7 Компоновка вертикального координатно-расточного двух стоечного станка Рис 3.7 Компоновка вертикального координатно-расточного двух стоечного станка |

ШЛИФОВАЛЬНЫЕ СТАНКИ С ЧПУ.

Особенности шлифовальных станков. При оснащении шлифовальных станков системами ЧПУ необходимо учитывать особенности процесса шлифования. При шлифовании необходимо получать высокую точность и качество поверхности при минимальном рассеивании размеров. Особенностью режущего инструмента является быстрая потеря размерной точности шлифовального круга, необходимость восстановления его режущих свойств и заданной геометрической формы. Следовательно, в станке необходимы механизмы автоматической правки, балансировки и компенсации износа шлифовального круга. Контурная правка круга с использованием круговой интерполяции требует введения в систему 3-хдополнительных управляемых координат (перемещения по двум координатам и поворот вокруг третьей).

Создаются многоцелевые шлифовальные станки для обработки в патроне с одного установа внутренних и наружных поверхностей заготовок типа тел вращения. Станки оснащаются магазином инструментов, устройством для автоматической смены инструмента и устройствами для прямолинейной и профильной правки периферийных и торцовых поверхностей абразивных кругов (рис. 8.11). Получают распространение гибкие шлифовальные модули.

Рис. 8.11. Многооперационный станок для одновременного внутреннего и наружного шлифования: а - компоновка станка; б-типовая деталь для одновременного наружного и внутреннего шлифования.

1— передняя бабка; 2 — шлифовальная бабка с одним шпинделем для наружного шлифования; 3 — шлифовальная бабка с тремя шпинделями для внутреннего шлифования.

Рис. 8.10. Обозначение осей координат и направлений движений шлифовальных станков: а — плоскошлифовальный станок с прямоугольным столом и горизонтальным шпинделем; б — заточный станок.

КРУГЛОШЛИФОВАЛЬНЫЕ СТАНКИ С ЧПУ

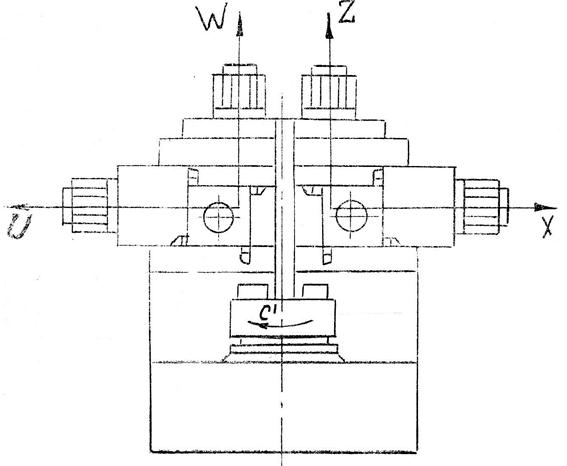

Этот тип станков с ЧПУ наиболее распространен и предназначен для шлифования конических, цилиндрических гладких и прерывистых поверхностей многоступенчатых валов. Компоновка станка показана на рис. 8.9.

В станке имеются три координаты формообразования: X — перемещение шлифовальной бабки; Z — движение стола с деталью; С — вращение детали с остановкой в определенном положении для замера диаметра детали, имеющей пазы и шлицы.

Вспомогательные механизмы и установочные перемещения выполняются по координатам: В' — поворот стола перед обработкой конуса; V — смещение задней бабки для корректировки цилиндричности; U и Y —оси приборов активного контроля; W — перемещение прибора осевой ориентации круга относительно детали при обработке ступенчатых валов.

Контроль базового торца заготовки (по координате Z) прибором осевой ориентации необходим для согласования систем координат детали и станка. В момент касания детали щупом этого прибора осуществляется коррекция «нуля» датчика положения стола. Передняя бабка оснащена поводковым автоматически действующим патроном, позволяющим без переналадки зажимать гладкие шейки валов, если их диаметры отличаются не более чем на 30 мм.

Обеспечивается произвольная последовательность обработки ступеней валов, что позволяет повысить точность обработки. При обработке на круглошлифовальных станках с ЧПУ наибольший эффект достигается при обработке с одного установа максимального количества поверхностей в основном за счет снижения вспомогательного времени на установку и съем детали, на измерения и т. д.

Обработка цилиндрических поверхностей осуществляется методом врезного, строчного и продольного шлифования.

Обработка конических поверхностей. В связи с высокими требованиями к шероховатости поверхности при обработке методом продольного шлифования конических поверхностей деталей типа «валов» традиционный в ЧПУ метод интерполяции неприемлем. Обработку конических поверхностей осуществляют за счет разворота стола с деталью на угол, при котором образующая конуса и цилиндрической поверхности шлифовального круга параллельны(как при обработке на универсальных станках).

Обработка галтелей. Обработка галтелей на деталях типа валов может производиться двумя методами. При первом методе обработка осуществляется предварительно заправленным абразивным кругом, режущая кромка которого соответствует профилю галтели.

При втором методе обработка галтелей осуществляется заправленной под постоянным небольшим радиусом (-R^5 мм) торцовой кромкой круга в режиме интерполяции.

Развитие станков данной группы осуществляется в двух на правлениях: первое — совершенствование устройства ЧПУ и диагностических функций (контроль узлов УЧПУ, исходных данных, процесса резания, входной и выходной контроль деталей, диагностика подвода круга). Диагностика подвода шлифовального круга к детали обеспечивает техническую безопасность и осуществляется по четырем основным параметрам:

— положению рабочих органов;

—времени;

— мощности главного привода (или силе резания);

— торцовой (тангенциальной составляющей) силе.

Второе направление связано с совершенствованием конструкции станка с целью улучшения технологических характеристик, повышения удобства обслуживания, например, использование программируемых люнетов с автономными приводами.

Литература

1. Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х т. Т.2 Ч.1. Расчет и конструирование узлов и элементов станков / А.С. Проников, Е.И. Борисов, В.В. Бушуев и др. Под ред. А.С. Проникова. –М.: Из-во МГТУ им. Н.Э. Баумана: Машиностроение, –1995. -371с.

2. Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х т. Т.2 Ч.2. Расчет и конструирование узлов и элементов станков / А.С. Проников, Е.И. Борисов, В.В. Бушуев и др. Под ред. А.С. Проникова. –М.: Из-во МГТУ им. Н.Э. Баумана: Машиностроение, –1995. -320с.

3. Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х т. Т.3. Проектирование станочных систем / А.С. Проников, Е.И. Борисов, В.В. Бушуев и др. Под ред. А.С. Проникова. –М.: Из-во МГТУ им. Н.Э. Баумана: Машиностроение, –2000. -584с.

4. Ящерицын П.И., Ефремов В.Д. Металлорежущие станки: Учебник для вузов. –Минск: БГАТУ, 2001. -446с.

5. Васильев В.Л., Прокопенко В.А., Тисенко В.Н. "Технологическое оснащение автоматизированных производств". Учебное пособие. - С-Петербург: СПбГТУ, -1992.

6. Справочник по электрохимическим и электрофизическим методам обработки// Г.Л. Амитан, И.А. Байсупов, Ю.В. Барон и др; Под общ. ред. В. А. Волосатова.-Л.: Машиностроение. Ленингр. Отд-ние, 1988.-719 с.

7. "Металлорежущие станки" Учебник для машиностроительных вузов. Под ред. В.Э. Пуша - М.: Машиностроение, -1985, -256с.

8. "Станки с числовым программным управлением (специализированные)" В.А. Лещенко, Н.А. Богданов, И.В. Вайнштейн и др. - М.: Машиностроение, -1988, -568с.

9. Металлорежущие станки. Учеб. пособие для втузов Н.С. Колев, Л.В. Красниченко, Н.С. Никулин и др. – 2-е изд, перераб. и доп. – М.: Машиностроение, 1980. -500 с.

2015-03-27

2015-03-27 6458

6458