Под прокаливаемостью понимают способность стали закаливаться на определенную глубину. Прокаливаемостъ является одним из главных факторов, определяющих свойства стали. Сталь, используемая для ответственных деталей и конструкций, должна иметь высокую прокаливаемостъ.

Для получения структуры мартенсита при закалке необходимо, чтобы реальная скорость охлаждения стали была выше некоторой критической скорости Vкр. Под критической скоростью понимают такую минимальную скорость закалки, при которой аустенит превращается в мартенсит, а не распадается на феррито-цементитную смесь. Для различных материалов критические скорости закалки различны. При закалке детали реальная скорость охлаждения уменьшается по мере удаления от поверхности. Наибольшей она получается на поверхности, наименьшей — в центре сечения.

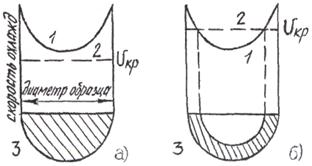

Если скорость охлаждения в центре сечения окажется больше критической для данной стали, то деталь закалится по всему сечению, т.е. прокалится насквозь (рис. 17.1 а). Если же скорость охлаждения в центре – меньше критической, то сердцевина детали окажется не прокалившейся (рис. 17.1 6).

Прокаливаемость стали тем выше, чем больше реальная скорость охлаждения и ниже Vкр. Основные факторы, увеличивающие реальную скорость охлаждения: чистота поверхности детали (отсутствие окалины и обезуглероженного слоя), а также среда, обеспечивающая достаточно интенсивное охлаждения и т.д.

Факторы, снижающие Vкр и повышающие прокаливаемость:

1. Все легирующие элементы, растворенные в аустените за исключением кобальта, уменьшают критическую скорость охлаждения и повышают прокаливаемость стали. Наиболее эффективным является использование комплексного легирования. В этом случае положительное влияние отдельных элементов на прокаливаемость увеличивается.

Рисунок 17.1 – Схема прокаливаемости цилиндрического образца: а) сквозная прокаливаемость, 6) несквозная прокаливаемостъ. 1- кривая распределения реальных скоростей охлаждения по диаметру цилиндра; 2- критическая скорость охлаждения; 3- слой, закаленный на мартенсит Рисунок 17.1 – Схема прокаливаемости цилиндрического образца: а) сквозная прокаливаемость, 6) несквозная прокаливаемостъ. 1- кривая распределения реальных скоростей охлаждения по диаметру цилиндра; 2- критическая скорость охлаждения; 3- слой, закаленный на мартенсит |

2. С повышением содержания углерода аустенит становится более устойчивым к распаду, т.е. критическая скорость охлаждения уменьшается. Наименьшей критической скоростью и наилучшей прокаливаемостъю обладают стали, близкие по составу к эвтектоидной. Зазвтектоидные стали имеют более высокую критическую скорость охлаждения, так как перед закалкой их структура состоит из аустенита и вторичного цементита, который снижает устойчивость аустенита (облегчает образование феррито-цементитной смеси).

3. Чем однороднее аустенит, тем более он устойчив против распада на феррито-цементитную смесь, т.е. тем ниже Vкр и больше прокаливаемость.

4. С увеличением величины зерна аустенита уменьшается суммарная межзеренная поверхность, на которой начинается эвтектоидный распад и прокаливаемость увеличивается.

Легирование стали является самым сильным фактором, влияющим на прокаливаемость. Во-первых, повышение степени легированности обеспечивает сквозную прокаливаемость в больших сечениях. Во-вторых, использование легированных сталей вместо углеродистых позволяет проводить их закалку в масле и даже на воздухе, что снижает закалочные напряжения.

В зависимости от прокаливаемости все конструкционные стали можно разделить на три группы:

1. Стали пониженной прокаливаемости. Сквозная прокаливаемостъ достигается закалкой в воде при диаметре цилиндрических образцов 10-15 мм. К этой группе относятся углеродистые и низколегированные стали с содержанием легирующих элементов 3-4 %.

2. Стали средней прокаливаемости. Сквозная прокаливаемость достигается закалкой в масле при диаметре цилиндрических образцов 100-150 мм. К этой группе относятся легированные стали с содержанием легирующих элементов 6-12 %.

3. Стали высокой прокаливаемости. Сквозная прокаливаемость достигается закалкой в масле цилиндрических образцов, диаметром > 200 мм. Это высоколегированные стали с содержанием легирующих элементов 12-30 %.

Диаметр цилиндрического образца, который в данном охладителе прокаливается насквозь, называется критическим диаметром. Критический диаметр служит характеристикой прокаливаемости стали.

Другой простейшей характеристикой прокаливаемости стали в определенном охладителе служит глубина прокаливаемости.

За глубину прокаливаемости конструкционных сталей условно принимают расстояние от поверхности детали до слоя с полумартенситной структурой (50 % троостита и 50 % мартенсита).

Глубину прокаливаемости легко определить, измеряя твердость от поверхности вглубь изделия, и имея справочные данные о твердости сталей разного состава с полумартенситной структурой (HRCпм в табл. 17.1).

Таблица 17.1 – Твердость полумартенситной структуры (50% мартенсита и 50% троостита) в углеродистых и легированных сталях

| Содержание углерода, % | Твердость, HRC пм | Содержание углерода, % | Твердость, HRC пм | ||

| Углеродис-тые | Легирован- ные | Углеродис-тые | Легирован- ные | ||

| 0,08-0,17 0,18-0,22 0,23-0,27 0,28-0,32 | - | 0,33-0,42 0,43-0,52 0,53-0,62 |

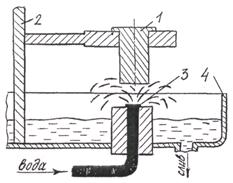

Для определения прокаливаемости сталей применяют стандартный метод торцевой закалки. Метод заключается в том, что специальный цилиндрический образец нагревают до температуры закалки, выдерживают при этой температуре 30-50 мин, а затем в специальной установке закаливают с торца струей воды (рис. 17.2).

| Рисунок 17.2 – Установка для торцевой закалки образцов: 1- образец; 2-штатив; 3- сопло; 4- сливная коробка |

Установка должна быть помещена недалеко от печи, чтобы можно было быстро перенести образец из печи в установку. Перед испытанием по холодному образцу регулируют точность попадания струи воды в торец. Образец выдерживают над струей воды до полного охлаждения (не менее 10 мин). После охлаждения образца по его двум диаметрально противоположным образующим сошлифовывают две лыски на глубину 0,5 мм. По длине этих лысок измеряют твердость стали на приборе Роквелла по шкале НRС через 1,5-3 мм.

Заканчивают измерение твердости, когда на определенном расстоянии от торца определяемая твердость не меняется. Аналогичные замеры твердости производят на второй плоскости. Значения твердости заносят в протокол. Вычислив среднее арифметическое твердости каждой пары точек, находящихся на одинаковом расстоянии от торца, строят кривую прокаливаемости в координатах «Твердость (HRC) - расстояние от торца (L, мм)».

Затем по таблице 17.1. определяют твердость полумартенситной структуры данной стали. На графике параллельно оси абсцисс проводят прямую, соответствующую твердости полумартенситной структуры, до пересечения с кривой и опускают перпендикуляр на ось абсцисс. Полученное значение L соответствует глубине прокаливаемости данной стали.

Чем больше это расстояние, тем выше прокаливаемость.

2015-03-08

2015-03-08 2260

2260