МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Ижевский государственный технический университет имени М.Т.Калашникова»

(ФГБОУ ВПО «ИжГТУ имени М.Т.Калашникова»)

Лабораторная работа №2

По материаловедению.

« Изучение микроструктуры и свойств отожженных углеродистых сталей и чугунов. »

Выполнил:

Студент группы Б03-721-2зт Созонов К.А.

Проверил: Воробьев В.Л.

Ижевск, 2015

Изучение микроструктуры и свойств отожженных углеродистых сталей и чугунов.

Цель работы.

Практическое закрепление знаний диаграммы состояния систем железо-углерод на примере конкретных промышленных сплавов.

Изучение взаимодействие содержания углерода, микроструктуры и свойств отожженных углеродистых сталей.

Изучение микроструктуры и свойств чугунов в зависимости от содержания углерода и способов получения.

Ход работы

Метод исследования микроструктуры сплавов на металлографическом микроскопа (модели МИМ-7). При анализе микроструктуры сплавов могут возникнуть трудности из-за недопонимания механизма формировании изображения в оптическом микроскопе, нечеткого представления о фазовых и структурных составляющих сплавов.

Фазовая- это однородная часть сплава, имеющая одно и то же агрегатное состояние(в твердом состоянии характеризуется одним типом кристаллической решетки, например, ОЦК, ГЦК или др.), одинаковый химический состав и свойства.

В сплавах одна фаза отделяется от другой фазы поверхностью раздела. На протравленном шлифе поверхность раздела выглядит тонкой извилистой линией- межфазной границей.

Если сплав состоит только из одной фазы, то имеем однородную фазу(гомогенную) структуру. На шлифе видно множество однородных зерен, как на пример, в чистом электролитическом виде.

Если сплав состоит из нескольких фаз, то его структура неоднородная (гетерогенная).

Микроструктура- это строение сплава, наблюдаемое под микроскопом.

Диаграмма состояния системы железо-углерод

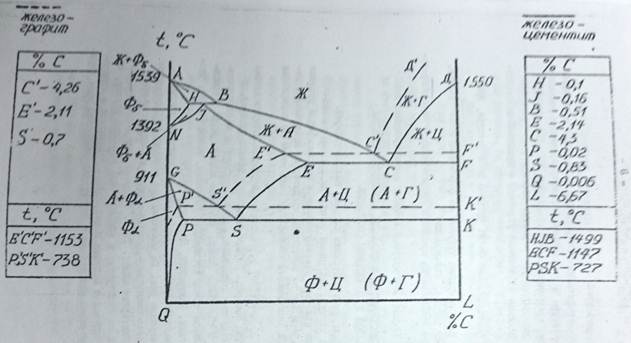

На диаграмме Рис. 1а намечены две системы:

· Система железо-цемент- сплошные линии

· Система железо-графит – пунктирные линии

Такое существование двух диаграмм в районе температур и концентраций возможно потому, что углерод в сплавах с железом может кристаллизоваться в зависимости от скорости охлаждения в структурно-свободном виде (графит) или в связанном состоянии в виде карбида железа (цементит). Диаграмма железо- графит является стабильной, а железо- цементит – метастабильной.

Рис. 1

Рис.2

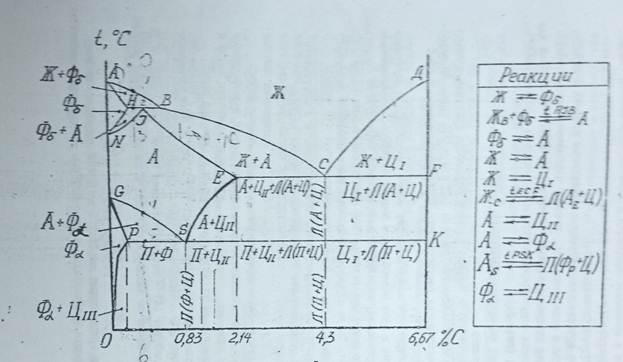

При практических скоростях охлаждения углерод в сплавах находится в виде цементита, по этому наибольшее распространение имеет диаграмма железо-цементит. Она является основной для определения структурных составляющих сплавов в равновесном состоянии (Рис.2).

Краткие характеристики фазовых и структурных составляющих.

Феррит - твердый раствор внедрений углерода в альфа железе. Кристаллическая решетка феррита- ОЦК. максимальная растворимость углерода в феррите 0,02% (т.Р) при 727˚С.

Перлит содержит 0,87% С и образуется в результате распада аустенита при 727˚С эвтектоидной реакции.

Feγ(C) → Feα (C) + Fe3C

Аустенит – твердый раствор внедрения углерода в железе. Кристаллическая решетка аустенита – ГЦК. максимальная растворимость углерода в аустените 2,14% (т.Е) при 1147˚С. Аустенит находится в структуре сплавов только при температуре 727˚С как в виде отдельных зерен, так и в составе эвтектики- ледебурита.

Ледебурит – это механическая смесь, содержащая 4,3% С и образующая из жидкости при 1147˚С по эвтектической реакции.

Ж→ Feγ(C)+ Fe3C

При температурах от 1147˚С до 727˚С ледебурит состоит: из аустенита и цементита, а иже 727˚С – из перлита и цементита.

Цементит – химические соединение Fe,C. Содержание углерода в цементите – 6,67%, железа – 93,33%. Кристаллическая решетка цементита сложная ромбическая.

Как самостоятельная структура цементит встречается:

1. В белых чугунах.

2. В белых заэвтектических чугунах.

3. В малоуглеродистых сталях и техническом железе.

Графит – структурно свободный углерод, имеет гексогональную кристаллическую решетку. Он образуется при очень медленном охлаждении непосредственно из жидкого раствора или во время превращений, а так же в результате распада цементита.

Таким образом, в желелезо-углеродных сплавах фазовые составляющие- жидкость, аустенит, феррит, цементит, графит;

Структурные составляющие – аустенит, феррит, цементит первичный, цементит вторичный, цементит третичный, перлит, ледебурит, графит пластичный, графит шаровидный, графит хлопьевидный.

Структура и свойства сталей.

К сталям относятся сплавы с содержанием углерода от 0,025 до 2,14%.

Фазовые составляющие сталей при нормальной температуре- феррит, цементит.

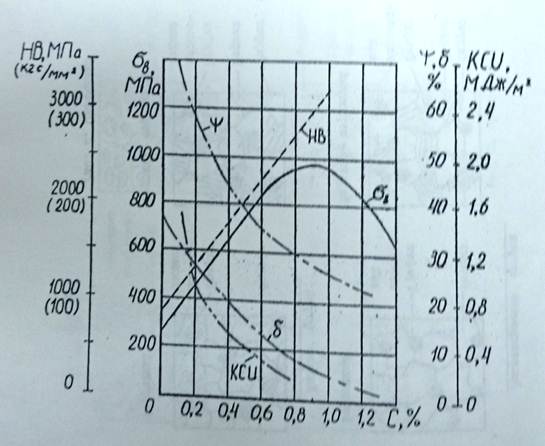

Количество цемента, который отличается высокой твердостью и хрупкостью, увеличивается пропорционально концентрации углерода. В связи с этим, по мере повышения содержания углерода увеличивается прочность и твердость, но снижается пластичность и вязкость стали.

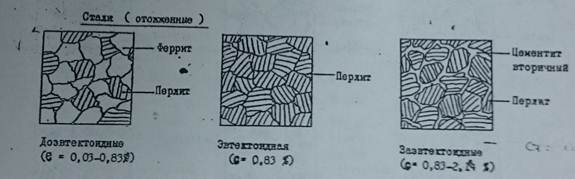

Рис.3

Основная структурная составляющая сталей – перлит. Количество перлита в структуре сталей возрастает по мере повышения содержания углерода и при концентрации углерода 0,83% (эвтектоидная сталь) составляет 100% (рис. 14).

В доэвтектойдных сталях второй структурной составляющей является феррит – светлые зерна на шлейфе. В заэвтектойдных сталях вторая структурная составляющая – цементит вторичный, располагается в виде светлой сетки по границам зерен, способствует снижению прочности стали.

Рис.4 влияние углерода на механические свойства сталей

Рис.4 влияние углерода на механические свойства сталей

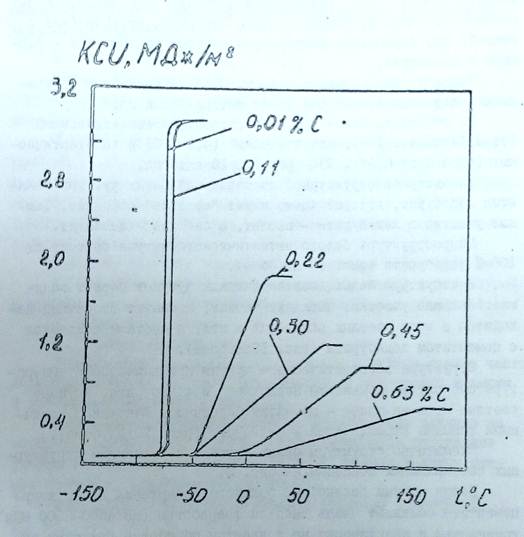

Увеличение содержание углерода повышает порог хладоломкости, расширяя тем самым температурный интервал перехода стали в хрупкое состояние.

С увеличением содержанием содержания углерода снижаются технологические свойства стали: свариваемость, деформируемость в горячем и особенно в холодном состоянии.

Рис.5 влияние углерода на хладоломкость стали

Структуры и свойства чугунов.

Чугунами называются сплавы с содержанием углерода более 2,14%

Белые чугуны

В соответствии с метастабильной диаграммой состояния железо- цементит. Углерод в сплавах находится в связанном состоянии и, следовательно, структуры чугунов (как и сталей) при нормальной температуре состоит из двух фаз- феррит и перлит.

Белый чугун назвали по виду излома, который имеет матово белый цвет.

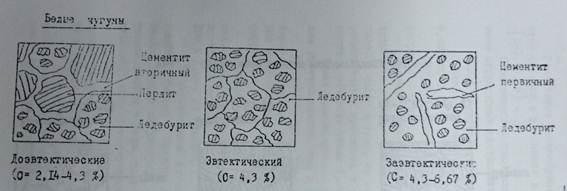

По структуре белый чугуны могут быть доэвтектическими (от 2,14 до 4,3%С), эвтектический (4,3%С) и заэвтектическими (от 4,3 до 6,67% С).

Характерной структурой составляющей белых чугунов является ледебурит, который часто имеет «сотовой» строение. Темные участки в ледебурите – перлит, а светлые – цементит.

Макроструктура белого эвтектического чугуна состоит из 100% ледебурита.

В структуре белых доэвтектических чугунов перлит занимает больше участки, выглядят темными; цементит вторичный находится в виде светлых включений и игл, а местами сливается с цементитом ледебурита.

Структура доэвтектического чугуна при комнатной температуре состоит из цементита первичного и ледебурита. Крупные светлые иглы на шлифе- цементит первичный. Участки с точечными темными вкраплениях- ледебурит.

Рис.6

Белый чугун в следствии большого содержания в структуре цементита обладает очень высокой твердостью (HB4500- 5500 МПа) хрупкостью в практически не поддающейся обработке режущими инструментами.

В виде отливок белые чугуны применяют редко, лишь в случаях, когда отливают массивные изделия из дешевого материала с большой поверхностной твердостью (вагонные колеса, валки для станов холодной прокатки, штампы).

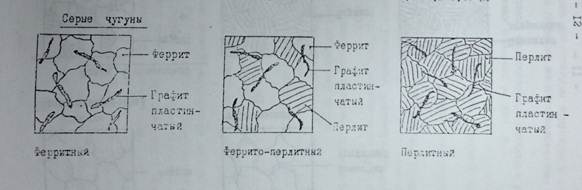

Серые чугуны.

Серыми называют чугуны с пластичной формой графита. Структура чугунов формируется не посредственно при отливке.

В серых чугунах кроме железа и углерода содержится кремний (1,2- 2,6%), который способствует графитизации, т.е. выделению графита в процессе затвердевания чугуна и разложению выделявшегося цементита; марганец (0,5 – 1,1%), нейтрализующий вредное воздействие серы, измельчающий графитное выделения.

Основные факторы влияющие на структуру серых чугунов:

1. Характер жидкого состояния, определяемый температурной и временем выдержки расплавленного чугуна перед разливкой.

2. Химический состав.

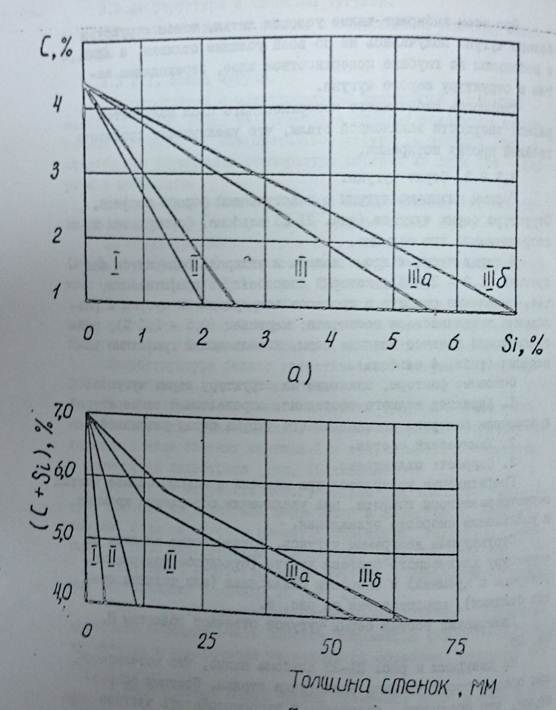

Структурная диаграмма чугунов, показывающие влияние на структуру химического состава чугуна (суммарное содержание углерода и кремния) и скорость охлаждения (или толщины стенок отливки), представлены на рис. 7

Рис.7

Схематично структура серых чугунов представлена на рис. 8.

Рис. 8

Пластичная форма графитных включений не является благоприятной в отношении механических свойств, поскольку такие включения действуют как надрезы, трещины – концентраторы напряжений. По этой причине серые чугуны плохо сопротивляются растяжению, имеют низкую пластичность.

Серые чугуны целесообразно использовать для деталей, работающих на сжатие.

Для снижения внутренних напряжений, улучшения механических свойств, повышения износостойкости отливки из серых чугунов подвергают термической обработке.

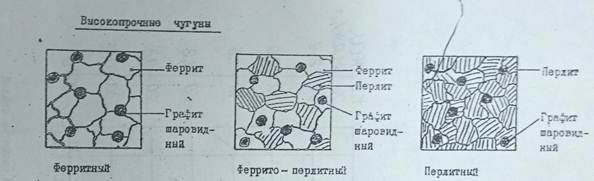

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму.

Рис.9

Высокопрочные чугуны получают модифицированием магнием (магниевыми сплавами или церием). Модификаторы этого типа изменяют форму кристаллизующегося графита: он выделяется из жидкости в воде шаровидных глобулей, комков рис.9.

Благодаря высокой прочности и пластичности высокопрочные чугуны являются эффективными заменителями стали. Их применяют для изготовления деталей кузнечно-прессового оборудования (траверса пресса), в тракторостроении (коленчатые валы, поршни и многие другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания).

Высокопрочные чугуны с успехом поддаются различным видам термической и химико-термической обработки, позволяющим еще больше повысить свойства отливок и заменить дорогостоящие стальные детали машин дешевым чугунным литьем.

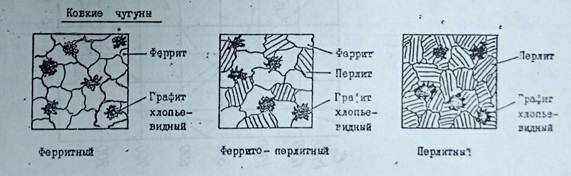

Ковкий чугун.

Ковким называют чугуны, в которых графит имеет хлопьевидную форму Рис.10.

Рис.10

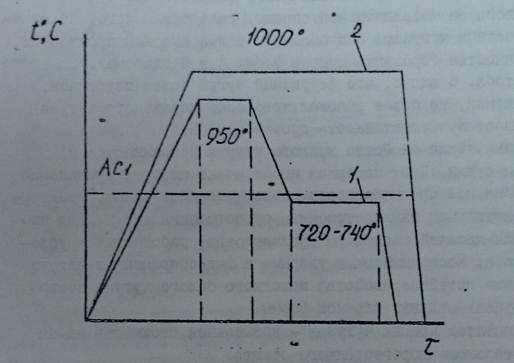

Ковкие чугуны получают из белых доэвтектических чугунов в результате специального графитизирующего отжига.

При 950- 1000˚С в процессе продолжительной выдержки (10-15ч.) протекает первая стадия графитизации – распад эвтектического и вторичного цементита.

В интервале 950-720˚С при замедленном охлаждении проходит промежуточная стадия графитизации – распад выделяющегося из ауцестита вторичного цементита.

При 720-740˚С в течение длительной выдержки (25-30ч.) протекает вторая стадия графитизации – распад перлитного цементита

Рис. 11

В ковких чугунах из-за низкого содержания углерода (2,4 -2,9%) меньше графитных выделений, чем в сером чугуне, и они распологаются совершенно изолированно друг от друга. По сравнению с серыми чугунами они обладают более высокой прочностью и пластичностью.

Механические свойства ковкого чугуна приближаются к свойствам стали. Этот материал имеет широкое применение в автомобильной промышленности, сельскохозяйственном, тракторном и текстильной промышленности, судостроении т.д. для изготовлении деталей массового производства, работающих в условиях износа, воспринимающие ударные и знакопеременные нагрузки. Хорошие литейные свойства исходного белого чугуна позволяют получать отливки сложной формы.

Недостаток ковких чугунов- повышенная стоимость из-за продолжительного дорогостоящего отжига.

Классификация сплавов

Железо

Железо содержит углерода не более 0,02%. При содержании углерода менее 0,006% железо имеет однофазную структуру чистого феррита.

При содержании углерода от 0,006% до 0,02% структура железа двухфазная, а структурные составляющие – феррит и цементит третичный.

Такие сплавы называются техническим железом.

Классификация сталей:

2. Структура в равновесном (отожженном) состоянии;

3. Степень раскисления;

4. Качеству (способу производства);

5. Назначению.

По содержанию углерода стали подразделяются на низкоуглеродные (менее 0,3%С), среднеуглеродистые (0,3- 0,7%С), высокоуглеродистые (0,7 – 1,3%С).

По структуре в равновесном (отожженном) состоянии различают доэвтектойдные, эвтектойдную и заэвтектойдные стали.

Равновесная структура образуется при очень медленном охлаждении сплава (от жидкого до комнатной температуры). При этом фазовые превращения протекают в соответствии с диаграммой состояния, все процессы формирования структуры успевают завершиться. Такое состояние сплава можно достичь путем термической обработки – отжига, при котором охлаждение проводится медленно, с печью.

Доэвтектойдные стали содержат углерода от 0,02 до 0,83% и состоят из феррита и перлита. С увеличением содержания углерода количество феррита в доэвтектоидных сталях уменьшается, а количество перлита увеличивается. Это можно доказать, применяя правило отрезков.

Поскольку в феррите растворяется очень мало углерода, можно считать, что в доэвтектойдная сталь весь углерод находится в перлите. Тогда с достаточной для практических целей точностью по микроструктуре можно определить содержание углерода, пользуясь формулой.

Где Fn – площадь шлифа, занимаемая перлитом; %

Эвтектойдная сталь содержит углерод 0,83 %. Структура этой стали состоит из перлита. Заэвтектойдная сталь содержит углерода от 0,83 до до 2,14%. Структура заэвтектойдных сталей состоит из перлита и цементита и цементита вторичного. По степени раскисления стали классифицируют на спокойные, полуспокойные и кипящие.

Раскисление- это процесс удаления из жидкого металла кислорода, обеспечивающий уменьшение оксидных включений и улучшение свойств стали.

По качеству углеродистые стали выплывают обыкновенного качества, качественные, высококачественные и особовысококачественные.

Под качеством стали понимают совокупность свойств, определяемых металлоргическим процессом ее производства. На качество стали влияют многие факторы; содержание примесей, однородность химического состава по высоте и сечению слитка, плотность микроструктуры и отсутствие в ней грубых пор, пузырей, шлаковых включений, чистота по содержанию не металлических включений.

В зависимости от того, в какой форме находится углерод, чугуны подразделяют на две группы:

1. Чугуны, в которых весь углерод находится углерод, чугуны подразделяют на две группы;

2. Чугуны, в которых весь углерод или часть его находится в свободном состоянии в виде графита.

К первой группе относятся белые чугуны. Их классифицируют по по структуре и по применению.

По структуре белые чугуны в соответствии с диаграммой состоянии железо-цемент делятся на:

1. Доэвтектические (углерода от 2,14 до 4,3%) со структурой ледебурита, цементита вторичного и перлита;

2. Эвтектический (углерода 4,3%) со структурой ледебурита;

3. Заэвтектический (углерода от 4,3 до 6,67%) со структурой ледебурита и цементита первичного.

По применению белые чугуны разделяются нп два вида:

1. Чугуны предназначенные для получения ковкого чугуна путем термической обработки – это графитизирующего отжига(томления). По содержанию углерода – это доэвтектические чугуны (2,4 – 2,9 % углерода), в которых 1 -1,6% кремния и 0,2 – 0,6 % марганца;

2. Чугуны используемые в качестве полупродукта для получения сталей. Они называются предельными. В таких чугунах свойства и структура в исходном состоянии не имеют никакого значения и главное –их состав, т.е. содержание углерода, количество и природа примесей.

Маркировка сплавов

Стали углеродистые обыкновенного качества (ГОСТ 380-88) Стали углеродистые обыкновенного качества содержат до 0,07% фосфора, 0,06% серы, 0,06...0,49% углерода и в равновесном состоянии имеют ферритно-перлитную структуру.

Буквы Ст в марке означают "сталь обыкновенного качества", цифры - условный номер марки в зависимости от нормируемых показателей (величин механических свойств). Чем больше условный номер стали, тем больше содержание углерода и перлита в ней и тем выше ее прочность и ниже пластичность.

Углеродистые стали обыкновенного качества изготавливают следующих марок: СтО, Ст1кп, Ст1пс, Ст1сп,Ст2кп, Ст2пс, Ст2сп,.., Ст.6сп.

Буквы Ст. обозначают сталь, цифры- условный номер марки в зависимости от химического состава стали. Буквы после цифры – кп, пс, сп укзывают на способ раскисления (кп – кипящая, пс – полукислая, сп – спокойная).

Прокат из стали углеродистой обыкновенного качества, например, сортовой и фасонный по ГОСТ 535-88, в зависимости от нормируемых показателей подразделяют на категории – 1, 2, 3, 4, 5.

Например, сталь марки 15пс – углеродистая конструкционная качественная сталь содержит углерода около 0,15 % полуспокойная; сталь марки 45 – содержит углерода около 0,45%, спокойная.

Маркировка инструментальных сталей.

Углеродистые стали по ГОСТ 1435-74 маркируют буквой У (углеродистая). Следующая за ней цифра показывает среднее содержание углерода в десятых долях процента.

Например У10А – углеродистая инструментальная высококачественная сталь с содержанием углерода около 1%; У8-Ш – углеродистая инструментальная особовысококачественная сталь, содержание углерода около 0,8%.

Маркировка чугунов.

Серый чугун

Серые чугуны по ГОСТ 1412 маркируются буквами СЧ (С – означает серый, Ч- чугун) цифры стоящие после букв, указывают среднее значение предела прочности этой марки чугуна при растяжении. Например, серый чугун марки СЧ15 характеризуется пределом прочности при растяжении около 150 МПа (15 кгс/мм2).

Высокопрочные чугуны по ГОСТ 7293 маркируется буквами ВЧ (В – высокопрочный, Ч – чугун). Цифры, стоящие после букв, означают, как и в серых, среднее значение предела прочности при растяжении. Например, высокопрочный чугун, имеющий предел прочности при растяжении около 800МПа (80 кгс/мм2), маркируется ВЧ80.

Ковкие чугуны по ГОСТ 1215 маркируется буквами КЧ (К – ковкий, Ч – чугун) после букв КЧ первые две цифры указывают среднее значение предела прочности при растяжении, а вторые цифры, записанные через дефис означают относительное удлинение, характеризующее пластичность чугуна. Например, у чугуна марки КЧ35-10 предел прочности при растяжении 350 МПа (35 кгс/мм2) и относительное удлинение около 10%.

Чугуны легированные для отливок со специальными свойствами ГОСТ 7769 буквой Ч, означающей чугун. После буквы Ч стоят буквы, обозначающие легирующие элементы (Х- хром, Ю- алюминий, С- кремний, Т- титан, М- молибден, Д-медь, Г- марганец). Цифры после знака легирующего элемента указывают на среднее содержание элемента в целых единицах, например ЧС5, ЧЮ7Х2, ЧХ16М2, ЧГ8Д3.

Вывод.

Выполняя лабораторную работу я рассмотрел графики фазового составляющего на диаграмме железо-графит и железо-цемент. На этих графиках рассмотрен процесс перехода с жидкого состояния и влияние углерода на физические свойства материала. Так же были рассмотрены 4 вида чугунов их строение и влияние температуры на их физические свойства, микроструктуру конечного результата. Так же влияние углерода на состав чугуна

2015-03-08

2015-03-08 882

882