Резьбовые соединения относятся к неподвижным разъемным.

В зависимости от условий нагружения различают

- соединения без предварительной затяжки и

- с предварительной затяжкой.

Чаще всего собирают с предварительной затяжкой.

Процесс сборки в этом случае состоит из операций

- установки резьбовых деталей

- их наживления

- завинчивания

- предварительной затяжки

- окончательной затяжки

- контроля затяжки

- стопорения резьбовых деталей.

В зависимости от типа производства сборка выполняется

-вручную

- с помощью механизированного инструмента и на

- специальных сборочных машинах.

Затяжка резьбового соединения, что определяет надежность работы соединения, осуществляется

- приложением внешнего крутящего момента

- ударно-вращательными импульсами и

- приложением осевых сил.

Для сборки с приложением крутящего момента используют

- ключи, отвертки и

- механизированный инструмент (гайковерты, винтоверты, шпильковерты, шуруповерты и др.).

Требуемую затяжку получают следующими способами

- ограничением крутящего момента

- поворотом гайки на заданный угол

- непрерывным измерением отношения прирвщения прикладываемого момента к приращению соответствующего угла поворота гайки

- измерением удлинения болта или шпильки

- с помощью контроля деформации промежуточных деталей.

Чаще применяется первый способ и при

- ручной сборке применяют динамометрические и предельные ключи

- механизированной и автоматизированной сборке – встраиваемые предельные фрикционные, кулачковые и другие муфты.

В обычном резьбовом соединении болт или винт ставят в отверстие с зазором. Неподвижность соединения обеспечивается затяжкой гайки или винта. Стержень болта и отверстие при этом способе не требуют точной обработки, а центрирование соединяемых деталей обеспечивается за счет установки цилиндрических или конических (обычно двух) штифтов, максимально удаленных друг от друга. Штифты запрессовывают в отверстия, обработанные сверлением и развертыванием в предварительно собранных и отрегулированных деталях.

В незатянутом болтовом соединении болт со шлифованным стержнем без зазора по переходной посадке ставят в развернутое отверстие соединяемых деталей. При сборке соединения проверяют: плотность прилегания поверхностей соединяемых деталей (при отсутствии такового - пропиливание, шабрение, шлифование); соблюдение технических требований к резьбовым деталям; состояние прокладки и замена ее при необходимости.

Сборку резьбового соединения производят в следующем порядке:

пригоняют соединяемые детали; совмещают их с установкой между ними при необходимости прокладки, причем бумажные, картонные или тканевые прокладки предварительно пропитывают тавотом или смазывают суриком; в отверстие вводят болт (при соединении без зазора запрессовывают) или в корпус завертывают шпильку и на нее надевают другую деталь; ставят шайбу и навертывают гайку; регулируют положение соединяемых деталей и предварительно затягивают гайки (для этих целей могут быть использованы монтажные болты или струбцины); ставят контрольные штифты; окончательно затягивают гайки (для группы болтов затяжку осуществляют крест-накрест, начиная со средних болтов).

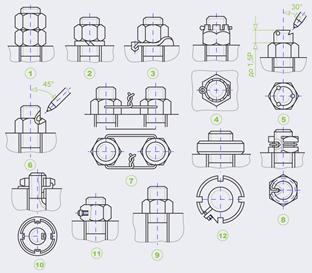

Для достижения определенного усилия затяжки гаек используют динамические ключи. С целью предохранения от самопроизвольного отвинчивания резьбовые соединения стопорят одним из способов, изображенных на рисунке:

1. контргайкой;

2. пружинной шайбой;

3. стопорной шайбой с лапкой;

4. шплинтом разводным;

5. кернеиием торца резьбового стержня;

6. боковым кернением резьбовых деталей;

7. вязкой мягкой проволокой;

8. засверливанием гайки и резьбового стержня и установкой пружинного кольца с выступающим внутрь концом;

9. приваркой головки резьбового стержня к гайке;

10. стопорной многолапчатой шайбой;

11. стопорным винтом с мягкой прокладкой;

12. разрезной гайкой, стягиваемой винтом.

.Деформации деталей при закреплении

Уменьшению погрешностей сборки, вызванных деформированием деталей при закреплении, способствуют:

1. Правильное конструктивное оформление баз деталей и средств крепления. Исключающее (уменьшающее) возможность возникновения пар сил, изгибающих и скручивающих детали.

2. Затяжка крепежных деталей с равномерной силой и требуемым моментом затяжки. Использование предельных (тарированных) ключей позволяет обеспечить требуемый момент затяжки.

3.Обеспечение при изготовлении деталей правильного положения крепежных отверстий и площадок под гайки и головки болтов. Отклонение от перпендикулярности оси резьбового отверстия относительно площадки под головку болта приведет к перекосу болта при ввинчивании и изгибу при затяжке (рис.13.3).

4. Соблюдение определенной последовательности завинчивания гаек или винтов при большом их числе. Последовательность закрепления гаек и винтов основана на принципе сокращения упругих деформаций сопрягаемых деталей в направлении от середины к краям (рис.13.4).

2015-03-20

2015-03-20 11207

11207