Управляющие программы для обработки деталей на станках с ЧПУ могут разрабатываться следующем образом:

1. Ручным способом

2. Подготовка УП с применением системы автоматизированного проектирования

3. Диалоговое программирование непосредственно с пульта управления станком

4. В процессе сканирования (оцифровывания) существующей модели.

Функциональная схема подготовки УП

Этап «Расчет программы» - включает в себя процедуру выбора системы координат детали, расчет опорных точек на контуре детали, расчет эквидистанты, аппроксимация контура, а так же заполнение расчетных таблиц.

Этап «Запись программы на программоноситель» заключается в переносе информации из таблиц на какой-либо программмоноситель.

Этап «Контроль программы» имеет своей целью выявление ошибок в программе и их исправление вне станка. Ошибки УП могут возникать как при подготовки исходных данных, так и в процессе расчета и записи УП.

Ошибки бывают геометрические и технологические. Геометрические ошибки появляются при задании геометрии детали, расчете координат расчетных точек, положении инструмента и рабочих органов станка.

Технологические ошибки связаны с неправильным заданием технологических параметров: величины скорости подачи, частоты вращения шпинделя, глубины резания, различных технологических команд.

Заключительный этап подготовки УП – это этап «Отработка программ на станке» самый ответственный этап, который требует совместной работы технолога-программиста, наладчика станка и его оператора. К этому моменту на станок должны поступить: заготовка, зажимное приспособление, режущий инструмент, вспомогательная технологическая оснастка, необходимая технологическая документация.

Имея все необходимые элементы, приступают к наладке станка, которая включает в себя следующие процедуры:

Установка зажимного приспособления

Подбор, согласно карты наладки, режущего инструмента и вспомогательной оснастки для крепления инструмента. Ввод необходимых коррекций на размер инструмента.

Ввод управляющей программы.

После завершения всех наладочных операций приступают к проверке УП на станке. Сначала программу прогоняют в «холостом режиме» без обработки детали. При этом проверяется правильность выбора нулевых точек, выполнение технологических команд, правильность выполнения вспомогательных движений. После устранения всех обнаруженных ошибок приступают к пробной обработки детали. Сначала обработку проводят в по кадровом режиме, т.е. после выполнения всех движений и команд, заданных в кадре, автоматический режим прерывается и станок останавливается. Вызов следующего кадра осуществляется оператором с пульта управления только после проверки правильности обработки предыдущего кадра и введения необходимых коррекций. При такой проверки выявляются все возможные ошибки. В случае обработки сложной и дорогостоящей заготовки, отработку программы проводят на деревянных или пластмассовых моделях. Первую обработку программы тщательно замеряют и по результатам контроля в программу вносят необходимые коррекции.

Наиболее важным этапом во всей функциональной схеме является этап «расчет программы», который включает в себя следующие процедуры:

Выбор системы координат.

Выбранная система координат служит для пересчета всех размеров заданных на чертеже детали, в координаты опорных точек ее контура. При выборе системы координат детали для упрощения вычислений предпочтительно координаты плоскости совмещать с поверхностями технологических баз или располагать их параллельно. Координаты оси лучше совмещать с размерными линиями, относительно которых поставлено наибольшее число размеров или осями симметрии. Если деталь симметрична, рационально использовать ось симметрии в качестве одной из осей системы координат. Направление координатных осей желательно выбирать такие же, как и в системе координат станка.

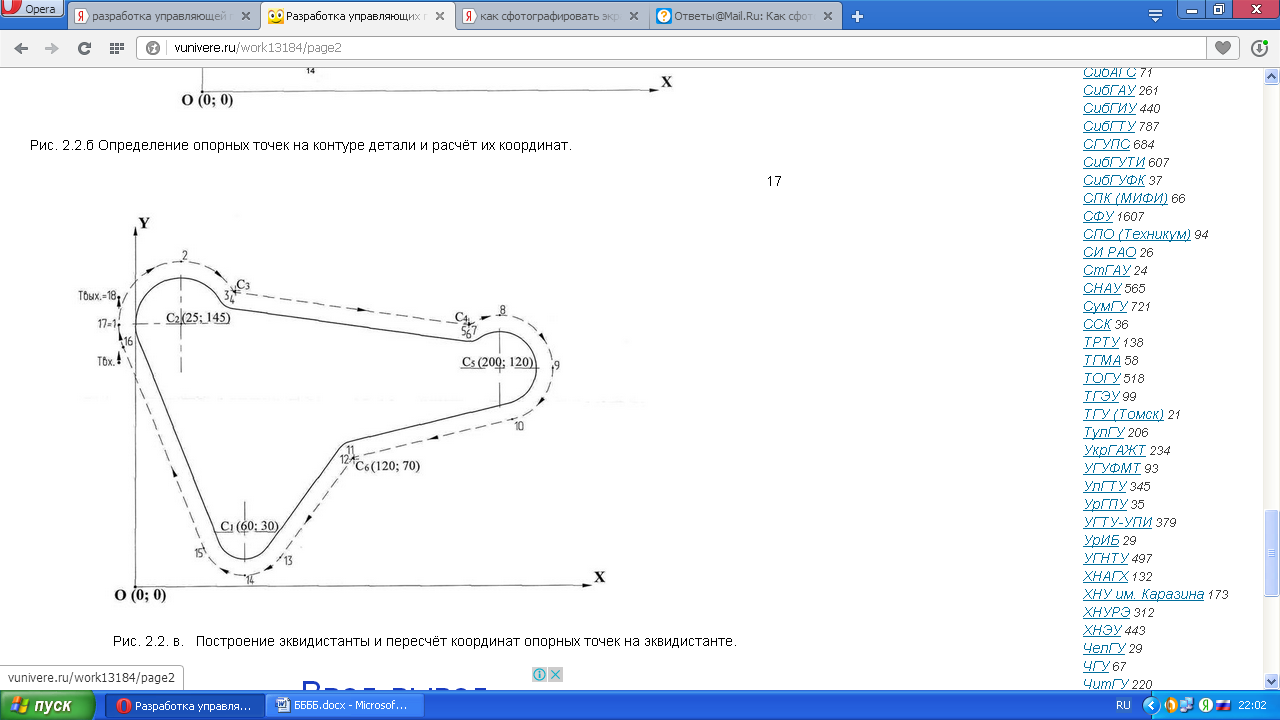

Расчет опорных точек на контуре детали.

Опорными точками являются точки, где меняется математический закон, описывающий заданный контур. Это точка пересечения, начала или конца геометрических элементов. Как правило, расчет контура детали выполняется посередине поля допуска на размер или по номинальному размеру, с последующим выводом коррекции на этот программируемый размер с пульта управления системы в зависимости от результатов замера детали.

Расчет эквидистанты

Траектория инструмента рассчитывается для определенной его точки:

Концевая фреза – центр основания

Торцевая фреза

Дисковая фреза

Резец – центр закругления при вершине

Траектория центра инструмента в плоскости обработки представляет собой эквидистанту, т.е. геометрическое место точек, равноудаленных от контура детали на расстояние, равное радиусу инструмента. Опорные точки на эквидистанте определяются по уже рассчитанным координатам опорных точек на контуре детали. В некоторых случаях эквидистанта может рассчитываться непосредственно по размерам на чертеже детали, без предварительного расчета опорных точек профиля детали.

Заполнение расчетных таблиц.

Координаты опорных точек, рассчитанные для записи УП, могут отображаться в абсолютной системе отсчета, когда все размеры задаются от одной, единой базы, или в относительной системе отсчета, когда следующая опорная точка задается от предыдущей опорной точки (эта система записи координат называется «запись по приращениям»)

В процессе расчета опорных точек накапливается большой объем информации:

Координаты опорных точек, рассчитанные в абсолютной системе отсчета таб. 4.1

Таб.4.1.

Координаты опорных точек на эквидистанте в абсолютной системе отсчета

| Опорная точка | X | Y | Z |

При необходимости, пересчитанные в относительную систему отсчета таб.4.2

Таб.4.2.

Координаты опорных точек на эквидистанте в относительной системе отсчета

| Опорная точка (I) | Опорная точка (I-1) | X (Xi – X i-1) | Y (Y i – Y i-1) | Z (Z i – Z i-1) |

Координаты центра окружностей таб. 4.3

Таб.4.3

Координаты центров окружностей, а абсолютной системе отсчета

| Центр окружности | X | Y | R |

таб.4.4

Параметры круговой интерполяции I, G. K

| Нач.точка | Кон.точка | I | J | Коорд.центра окр. | Относительно точки |

Написание управляющей программы

Составление УП проводится в соответствии с рекомендациями, выработанными Международной организацией по стандартизации (ISO) и принятыми в нашей стране.

Кадры в коде ISO записываются в адресной системе, т. е. каждой группе цифровых символов предшествует адрес – буква, указывающая к чему эти цифровые символы относятся. Адрес с цифровыми символами образует слово. Несколько слов образуют кадр. Кадр, начинается со слова «номер кадра», содержит одно или несколько информационных слов и заканчивается знаком «конец кадра».

Буквенные знаки, используемые в качестве адресов для обозначения различных участков информации в кадре представлены в таблице 4.5.

| Знак | Адрес для обозначения |

| A | Величина угла поворота вокруг координатной оси X |

| B | Величина угла поворота вокруг координатной оси Y |

| C | Величина угла поворота вокруг координатной оси Z |

| D | Величина угла поворота вокруг дополнительной координатной оси станка |

| E | Величина угла поворота вокруг дополнительной координатной оси станка |

| F | Скорость подачи |

| G | Подготовительная функция |

| H | Запасной знак |

| I | Параметр круговой интерполяции в относительной системе отсчета (это расстояние от начальной точки дуги до центра по координатной оси X) |

| J | Параметр круговой интерполяции в относительной системе отсчета (это расстояние от начальной точки дуги до центра по координатной осиY) |

| K | Параметр круговой интерполяции в относительной системе отсчета (это расстояние от начальной точки дуги до центра по координатной оси Z) |

| L | Подпрограммы |

| M | Вспомогательная функция |

| N | Номер кадра |

| O | Не используется |

| P | Величина перемещения вдоль второй дополнительной координатной оси (параллельной оси x, иногда для параметрических расчетов) |

| Q | Величина перемещения вдоль второй дополнительной координатной оси параллельной оси Y |

| R | Величина перемещения вдоль второй дополнительной координатной оси параллельной оси Z, радиус при круговой интерполяции. |

| S | Частота вращения шпинделя |

| T | Номер инструмента |

| U | Величина перемещения вдоль первой дополнительной координатной оси, параллельной оси X |

| V | Величина перемещения вдоль первой дополнительной координатной оси, параллельной оси Y |

| W | Величина перемещения вдоль первой дополнительной координатной оси, параллельной оси Z |

| X | Величина перемещения вдоль координатной оси X |

| Y | Величина перемещения вдоль координатной оси Y |

| Z | Величина перемещения вдоль координатной оси Z |

| : | Номер кадра, являющегося началом этапа обработки |

| / | Кадр, который при необходимости может быть пропущен |

| % | Начало программы |

2015-04-08

2015-04-08 1645

1645