Для дображивания и выдержки пива используются деревянные лагерные бочки и металлические или железобетонные танки. В лагерных отделениях материал лагерных танков и их форма бывают разные, однако различия в использовании лагерного помещения при применении емкостей разной формы весьма существенны. Обычно считают, что на 1 м2 площади отделения размещается лагерных бочек общей емкостью от 12 до 17 гл и танков общей мощностью от 15 до 22 гл. Ферман и Зонтаг приводят, что на 1 м3 чистого лагерного отделения приходится емкость деревянных лагерных бочек 2-3 гл, цилиндрических танков - 5-6 гл и четырехгранных танков - 6-8 гл.

Деревянные лагерные бочки. На большинстве пивоваренных заводов Чехословакии для дображивания пива используются в основном лагерные дубовые бочки. Они изготовлены из толстых дубовых клепок, имеют закругленную форму и вогнутое внутрь дно; стянуты 8 и 12 обручами и хорошо противостоят внутреннему давлению. Днища больших бочек бывают укреплены распорками. Хорошая бочка выдерживает давление от 0,15 до 0,2 МПа (1,5-2 атм). Торцовая часть бочки имеет люк, чтобы можно было чистить ее внутри. Каждая бочка имеет два отверстия, а именно в крышке люка шпунтовое отверстие и наверху в середине клепки отверстие для наполнения. Оба отверстия имеют краны специальной конструкции, которые обеспечивают шпунтовку, закрепление шпунтаппарата и т. д. Лагерные бочки имеют внутри смоляной слой, который должен обновляться через определенное время - слой старой смолы следует удалить и бочки снова осмолить. Для этого старую смолу расплавляют и выпускают, а на стенки бочки наносят слой свежей смолы.

В настоящее время для этой цели и используют специальное приспособление, о котором будет сказано ниже. Дубовую бочку следует освобождать от старой смолы и вновь осмолять хотя бы один раз в год. Дубовая древесина при этом проветривается и просыхает и срок службы бочек тем самым увеличивается. При хорошем уходе бочки могут выдержать 40-50 лет.

Лагерные бочки изготавливают емкостью до 100 гл. По своей форме они больше всего подходят к арочным помещениям. Бочки располагают на цоколях на высоте 30-50 см от пола. На цоко-лях устанавливают большие нижние бочки емкостью от 60 до 100 гл, а между двумя такими бочками сверху устанавливают бочку меньшего размера (от 30 до 50 гл). В больших лагерных отделениях располагают два ряда бочек - напротив один другому, а между ними имеется проход.

Форма и материал дубовых бочек очень подходят для процесса дображивания. Молодое пиво в них охлаждается постепенно и равномерно, дображивание начинается быстро, дрожжи постепенно привыкают к новой среде и ход дображивания спокойный. Пиво в дубовых бочках хорошо осветляется; этому способствует форма и большая поверхность, с которой пиво соприкасается. Смоляное покрытие пивных бочек также положительно влияет на седиментацию дрожжей и вкус пива. Недостатком дубовых бочек является отсутствие герметичности, главным образом после осмоления, что является причиной потерь углекислого газа. Ремонт и уход за деревянными бочками дорогостоящий, а чистка их затруднительна. В настоящее время дубовая древесина, пригодная для изготовления лагерных бочек, становится почти недоступным сырьем, и поэтому дубовые бочки все чаще заменяют металлическими танками.

Металлические танки. Металлические лагерные танки применяются в пивоварении уже более 50 лет.

В настоящее время для дображивания используются только горизонтальные танки. В вертикальных танках уже при высоте 3 м возникает разница в насыщении углекислым газом и разница в осветлении пива между верхним и нижним слоем. 1 м высоты соответствует повышению давления на 0,01 МПа (0,1 атм) и на 0,03% большему насыщению углекислым газом. Седиментация дрожжей и других суспензированных веществ в вертикальных танках хуже.

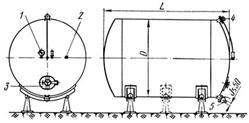

Лагерные танки в Чехословакии так же, как и сборники фильтрованного пива, контролируются Институтом технического надзора. Их конструкция должна отвечать требованиям этого института. Танки имеют выпуклые днища, их устанавливают на производственное давление 0,09 МПа (0,9 атм) и пробное давление 0,19 МПа (1,9 атм). Если требуется более высокое рабочее давление, конструкцию следует укрепить. Форма и оснащение металлических лагерных танков изображены на рис. 79. На торцовом днище лагерного танка имеется люк. Он укреплен ободом, на котором подвешены дверцы, открывающиеся внутрь танка. Они имеют резиновую прокладку и притягиваются винтовым механизмом. Выпускное отверстие внутри снабжено кольцом, которое задерживает осевшие дрожжи, и ситом для улавливания грубых суспензий, главным образом веществ, выделившихся из деки.. Над днищем в самом высоком месте танка расположена капсула для наполнения, закрытая герметической крышкой. Из капсулы выступает воздухопровод, на котором обычно в центре днища закрепляется шпунтаппарат, предохранительный клапан и ввод сжатого воздуха. Приблизительно в центре днища имеется также пробный кран.

Рис. 79. Металлические лагерные танки: 1 - воздушная арматура; 2 - пробный кран; 3 - люк; 4 - отвод CO2; 5 - выпускной кран

Танки устанавливают на основаниях или несущих столбах на высоте 30-50 см над полом, обычно в два ряда. Разные способы установки и крепления танков изображены на рис. 80. За рубежом металлические танки изготавливают объемом до 2000 гл. У больших танков прежде всего увеличивают длину, а диаметр, как правило, не превышает 2,4 м, с той целью, чтобы танк можно было чистить внутри без лестницы, а также чтобы быстрее оседали дрожжи.

Поскольку металл лучше проводит тепло, чем древесина, танки охлаждаются быстрее, чем бочки. Молодое пиво охлаждается вблизи стен очень быстро и только позже, когда начинается дображивание и происходит умеренная циркуляция, температура выравнивается и в центре танка. Осветление пива в танке тоже происходит позже, чем в бочках, так как соотношение между площадью осаждения и ее объемом у больших танков меньше, чем у бочек; часто на это влияют гладкие стены танка. Преимуществом металлических танков по сравнению с бочками является их абсолютная герметичность и то, что танки из нержавеющей стали, алюминиевые, эмалированные не надо покрывать смолкой, их также легче чистить и ремонтировать. При применении танков рациональнее используется помещение лагерного отделения. Срок службы танков высокий; при хорошей внутренней изоляции на чешских заводах танки используются в непрерывном производстве уже более 50 лет.

Стальные танки с внутренним покрытием. Железо, сталь являются наиболее дешевым и наиболее пригодным материалом для изготовления бродильных чанов и лагерных танков. Материал для танков должен быть хорошо прокатан, без выступов и коррозии. Стенки танков имеют толщину от 6 до 8 мм, а днище обычно - от 10 до 12 мм. Швы должны быть внутри хорошо зачищены и образовывать с основным материалом ровную поверхность.

Внутренность танков сначала основательно обрабатывают песком, а затем на сухую, хорошо обработанную поверхность, наносят защитное покрытие. Покрытия могут иметь различный состав, однако они должны хорошо прилегать и быть инертными в отношении пива. За рубежом используются различные покрытия, чаще всего темные, изготавливаемые из горного воска с разными добавками. В последнее время применяются также покрытия из синтетических смол или пластических масс. В Чехословакии применяется восковое покрытие Gebit или эпоксидная смола Upon. Обычно на обработанную песком внутреннюю поверхность танка защитное покрытие наносят уже на заводе, при этом последний кроющий слой наносят только после установки танков в лагерном подвале. При чистке танков следует заботиться о том, чтобы защитное покрытие не повреждалось, так как есть опасность, что влага попадет на металл и под покрытием образуется коррозия, которую своевременно нельзя распознать, а позднее трудно устранить.

Ремонт внутренних покрытий различен в зависимости от качества его, способа применения покрытия и от ухода за ним. С восковых покрытий (Gebit и т. д.) один раз в год удаляют пивной камень. При больших повреждениях весь слой снова осмоляют. Покрытие выдерживает без ремонта обычно 5-6 лет. Основательная замена внутренних покрытий очень трудоемкая операция и осуществляется только специалистами. Снаружи железные танки защищают основным суриковым покрытием, а сверху его - масляной краской.

Для ориентировки в табл. 23 приведены размеры и объем изготавливаемых в Чехословакии танков с внутренним покрытием.

Эмалированные танки. Эмалированный танк бывает покрыт эмалью и снаружи, благодаря чему срок службы его значительно увеличивается. При транспортировке танков с завода на места назначения возникает опасность, что эмаль отлетит или на ней образуются трещины и это сделает танк непригодным. В практике эмалированные танки оправдали себя. В отношении пива эмаль абсолютно индифферентна, очень стойка к износу, ее не нужно обновлять, она легко чистится и освобождается от пивного камня.

Размеры эмалированных танков зависят от размеров печей для обжига. За рубежом эмалированные печи обеспечивают производство танков емкостью 500 гл. В Чехословакии на Хотеборжских заводах изготавливают эмалированные танки емкостью до 250 гл.

Алюминиевые танки. Для изготовления лагерных танков алюминий имеет ряд достоинств. Он может непосредственно соприкасаться с пивом и ни внутри, ни снаружи не нуждается в защитных покрытиях. Он легкий, легко сваривается на месте и хорошо сохраняется при долговременном использовании. Однако алюминий чувствителен к соприкосновениям с металлами, кирпичом. Его не следует чистить щелочными средствами. Устанавливать алюминиевые танки нужно только на основания или пояса, обложенные алюминиевым листом. При первом заполнении алюминиевых танков или после устранения пивного камня несколько "снижается цвет дображиваемого пива. Это объясняется, вероятно, тем, что под действием металла освобождается больше красящих веществ; однако, уже после первого наполнения металл на поверхности пассивируется, и явление это не повторяется. Алюминиевые танки могут иметь большие размеры, однако рабочее давление не бывает выше 0,08 МПа (0,8 атм).

Танки можно устанавливать рядами, а также подвешивать на поясах, укрепленных в конструкции потолка. Из-за небольшой прочности алюминиевого материала в танках недопустим вакуум. За рубежом алюминиевые танки имеют размеры в зависимости от мощности лагерного помещения. Пиво в них выдерживается обычно дольше, при низких температурах и с низким давлением. Лагерная мощность пивоваренного завода "Туборг" в Копенгагене увеличилась на 1/4 годового производства за счет установки алюминиевых танков емкостью 1300 гл, длиной 18 м и диаметром 3 м. Точно так же увеличилась мощность пивоваренного завода "Хейнекен-Хертогенбош" (Голландия). На рис. 81 изображено оснащение лагерного подвала и компоновка танков.

Танки из нержавеющей стали. Из-за высоких цен на нержавеющую сталь лагерные танки из этого материала не применяются широко даже в странах, где его достаточно. Нержавеющая сталь подходящего состава является отличным материалом. Тем не менее ее используют прежде всего для небольших резервуаров, таких, как сборники фильтрованного слива в разливочном отделении и т. д., где существуют повышенные требования к внутреннему давлению и к стойкости материала.

Железобетонные танки. Железобетонные танки распространились после первой мировой войны, когда на многих заводах быстро увеличивалась мощность лагерного отделения. В Чехословакии таким образом появился ряд лагерных подвалов, оснащенных железобетонными танками. Бетонные танки, установленные на прочных основаниях, хорошо изолированные от влаги и тепла и снабженные хорошей внутренней изоляцией, до сих пор находятся в эксплуатации, и состояние их удовлетворительное. Под влиянием состава и способа переработки бетон подвергается химическим и физическим изменениям. Часто, спустя продолжительное время, обнаруживается оседание конструкции и тонкие трещины в штукатурке и покрытии. Иногда под влиянием химических превращений отваливается штукатурка или покрытие, в некоторых случаях нарушается также герметичность танка. Эти недостатки обнаруживаются, как правило, спустя длительный период. Однако они могут быть источником инфекции и их исправление бывает очень трудным. Недостатком является также то, что бетонные танки нельзя перемещать и их удаление очень трудоемко. Несмотря на то что затраты на изготовление железобетонных танков низкие и то, что бетонные танки обеспечивают наиболее рациональное использование помещения и несмотря на то, что способ их охлаждения экономичен, в Чехословакии и за рубежом из-за указанных выше недостатков перешли к металлическим танкам. Металлические танки лучше отвечают требованиям современной технологии, которая должна учитывать определенную тенденцию к изменению процесса, а следовательно, и реконструкции и перестройки лагерных отделений.

Эти операции необходимы для насыщения пива углекислым газом, осветления и созревания, в процессе которого улучшается вкус и аромат пива.

При дображивании, как и при главном брожении, основным процессом является спиртовое брожение, но оно протекает медленно, потому что ведется при температуре 0—2°С. Молодое пиво содержит около 0,2% (к массе) углекислого газа. Для насыщения пива до стандартной концентрации углекислоты (0,3—0,35%) в молодом пиве на дображивание оставляют около 1 % экстрактивных веществ. Чтобы повысить растворимость углекислого газа, дображивание проводят при давлении 0,03—0,05 МПа. Осветление пива наступает после окончания брожения, когда оседающие дрожжи захватывают, частицы белков и хмелевых смол и увлекают их в осадок, при этом пиво не только осветляется, но и теряет грубую горечь. При созревании пива уменьшается количество альдегидов и нарастает содержание эфиров, высших спиртов и кислот, в результате чего пиво приобретает тонкий вкус и аромат.

В лагерный танк молодое пиво подается снизу. После наполнения танка шпунтовое отверстие оставляют приоткрытым, чтобы выпустить воздух, вытесняемый из газового пространства выделяющейся при дображивании углекислотой. Затем танк шпунтуют, присоединяя шпунтаппарат, отрегулированный на давление 0,03—0,05 МПа. Продолжительность дображивания и выдержки зависит от сорта пива. Жигулевское пиво выдерживают 21 сут, рижское и московское — 42, мартовское и украинское — 30, ленинградское — 90 сут. Готовое пиво передают на осветление. По мере опорожнения танка в него подают сжатый воздух или, лучше, углекислый газ, чтобы поддерживать постоянное давление в танке и тем предотвратить вспенивание пива и потери углекислого газа вследствие уменьшения его растворимости.

После спуска пива на дне танка остается осадок (лагерный отстой), состоящий из дрожжей, белков и хмелевых смол. Его собирают в сборник, отстаивают, сепарируют или фильтруют. Выделенное пиво используют вместе с другими отходами пива (так называемое смарочное пиво), а густую часть отстоя присоединяют к избыточным дрожжам и реализуют.

Брожение сусла и дображивание пива— наиболее длительные процессы в производстве пива, требующие применения большого количества емкостей и больших производственных площадей. Для сокращения производственных площадей бродильно-лагерных отделений переходят на использование танков большой вместимости (диаметром 4— 8 м и высотой 7—10 м), имеющих изоляцию и наружное охлаждение, что позволяет размещать их на открытой площадке. Перспективно использование цилиндро-конических танков, в которых совмещают главное брожение и дображивание пива.

ВНИИПБП разработал и внедрил на Москворецком пивоваренном заводе (в Москве) способ непрерывного брожения и дображивания пива в обычных танках, соединенных переточными трубами в батареи. По этому способу весь процесс сбраживания жигулевского пива проходит за 15 сут вместо обычных 28, а коэффициент использования производственной площади увеличивается более чем в 1,5 раза.

Ускоренный способ приготовления жигулевского пива, разработанный ВНИИПБПом, основан на сбраживании сусла в отсутствие кислорода, вследствие чего в пиве мало образуется альдегидов, поэтому созревание его происходит быстрее. Дображивание пива ведут при температуре 4°С и в изотермических условиях, когда температура пива в танках и в помещении одинаковая. Это исключает возникновение конвекционных токов в пиве, препятствующих оседанию взвесей, и оно быстрее осветляется.

Кислород растворяется главным образом в процессе охлаждения сусла, поэтому охлаждение и осветление сусла ведут в закрытых аппаратах (в сепараторах и пластинчатых теплообменниках). Кроме того, при подаче сусла в бродильный танк в суслопровод вдувают углекислый газ, в результате чего над поверхностью образуется пенный углекислый слой, исключающий соприкосновение сусла с воздухом. Количество семенных дрожжей увеличивают до 0,7—1 л на 1 гл сусла. Главное брожение проводят при температуре 7— 8°С. Для ускорения брожения сусло перемешивают продуванием через барботер углекислого газа 1 раз в смену в течение 5—10 мин. Главное брожение заканчивается через 5—5,5 сут. Молодое пиво охлаждают до 4—5°С и спускают в лагерный танк, при этом в ток пива также вдувают углекислый газ. Когда танк заполнится на 1/10 вместимости, подачу углекислоты прекращают. После заполнения танк немедленно шпунтуют и во время дображивания поддерживают давление 0,04—0,05 МПа. Дображивание и выдержку пива ведут 11 сут, затем его передают на осветление. Перед осветлением пиво охлаждают на пластинчатом теплообменнике до 0—1°С с тем, чтобы удержать СО2, содержащийся в пиве в пересыщенном состоянии, и не допустить вспенивания, связанного с большими потерями пива.

Ускоренный способ производства жигулевского пива позволяет в 1,6 раза сократить длительность производственного цикла и на 30% повысить производительность завода.

По скорости дображивания пива наиболее эффективным был способ Натана.

В последнее время дображивание ускоряют тем, что оставляют молодое пиво в бродильном отделении сбраживаться до степени сбраживания, близкой обычно к наблюдающейся в конце дображивания в лагерном подвале. При перекачке молодое пиво освобождают от дрожжей в сепараторе с непрерывной выгрузкой их и в лагерной емкости к нему добавляют завитки. Поскольку экстракт сбраживается уже в бродильном отделении, а удаление дрожжей благоприятно влияет на вкус пива, то для насыщения пива углекислым газом и выравнивания вкуса его требуется меньше времени [7].

Далее известно, что дображивание ускоряется благодаря тому, что пиво в процессе дображивания перекачивается в новый, чистый сосуд. Этот способ применяют в США, а еще раньше его использовали в Германии. При этом способе молодое пиво перекачивали в специальную лагерную бочку (Bruchfass), из которой только после осаждения дрожжей перекачивали в чистую лагерную бочку, в которой уже дображивали. По Якобу [8], более быстрое дозревание обусловлено повторным соприкосновением пива с чистой стенкой лагерной бочки. Якобом разработан способ переливания пива при дображивании через несколько лагерных емкостей, расположенных одна под другой. Однако этот способ так же, как и другие, по ускорению дображивания, например путем изменения температуры, промывки углекислым газом и т. д., не распространился в практике.

Ускоренные способы брожения и дображивания. Проведение процессов брожения и дображивания в одном аппарате - цилиндро-коническом бродильном аппарате (ЦКБА) позволяет: сократить потери пива при перекачках; удалить дрожжи при заполненном аппарате; уменьшить затраты труда, энерго- и материалоемкость; снизить капитальные затраты на строительство на 30... 35 %, так как цилиндрическая часть аппарата располагается вне здания; улучшить вкус и повысить стойкость пива.

Цилиндро-конический бродильный аппарат представляет собой вертикальный цилиндро-конический сосуд из нержавеющей стали с полированной внутренней поверхностью (рис. 3.).

Рис. 3. Цилиндро-конический бродильный аппарат.

Аппарат имеет четыре охлаждающие рубашки 3, расположенные в цилиндрической части, и одну 4 - в конической части. С помощью опорного кольца 1, расположенного внизу цилиндрической части корпуса, аппарат закрепляется на перекрытии здания при установке аппарата на открытом воздухе. К патрубку 2 присоединяется шпунт-аппарат и вакуум-прерыватель с гидравлическим затвором. Аппарат имеет вводы для сусла, дрожжей, диоксида углерода, хладагента, моющих жидкостей, датчики контроля и регулирования температуры, а также предельного верхнего уровня.

ЦКБА заполняется аэрированным суслом температурой 10 0С в 2... 3 приема. После подачи первой части сусла вносят дрожжи из расчета 0,5... 0,7 л на 1 гл сусла и заполняют 85 % геометрической емкости аппарата суслом. Брожение начинается при температуре 10 0С, а затем в течение первых двух суток она повышается до 140С и поддерживается на этом уровне в течение 3...4 сут. На 5... 6-е сутки брожение заканчивается. Содержание сухих веществ в пиве снижается с 11,0 до 2,2... 2,6 %. Температуру бродящего сусла регулируют подачей хладагента в рубашки 3. Затем коническую часть аппарата охлаждают до температуры 2 0С, вызывая оседание дрожжей, которое длится двое суток. В верхней зоне цилиндрической части аппарата температуру поддерживают на уровне 13... 14 0С, а в нижней - 10...13 0С в течение трех суток. На 5... 6-е сутки достигается конечная степень сбраживания (2,2... 2,5 % сухих веществ). Затем коническую часть аппарата резко охлаждают до температуры пива 0,5... 1,5 0С, а в цилиндрической температуру пива поддерживают на уровне 12...14 0С в течение 6... 7 сут. Затем аппарат зашпунтовывают и поддерживают избыточное давление 0,05... 0,07 МПа, а температуру пива во всем аппарате доводят до 0,5... 1,5 0С. Дображивание пива длится 6... 7 сут. Затем из конической части аппарата дрожжи спускают в специальный сборник, где их хранят до следующего использования при температуре 0... 1 0С. Пиво выдерживают в ЦКБА после удаления дрожжей еще около двух суток. Общая продолжительность брожения и дображивания 13... 14 сут.

За рубежом получил распространение ускоренный способ брожения и созревания, сущность которого заключается в проведении брожения при повышенной температуре. Брожение начинают при 7... 8 0С, затем температуру повышают до 12... 15 0С и на 7-е сутки молодое пиво по степени сбраживания приближается к готовому продукту, поэтому дображивание не проводят. Молодое пиво охлаждают до -1 0С в теплообменниках и подвергают карбонизации (насыщение СО2 в специальных аппаратах). Одновременно с этим проводят выделение дрожжей и взвешенных частиц, а пиво стабилизируют. Через 2... 12 сут готовое пиво фильтруют и разливают.

Однако сбраживание при повышенной температуре приводит к значительному накоплению побочных продуктов брожения и ухудшению вкуса пива. Во избежание указанных недостатков главное брожение проводят при 8... 9 0С до достижения 50%-й степени сбраживания, затем брожение ведут при 13... 14 0С, что обеспечивает интенсивное дображивание. После удаления дрожжей пиво созревает в течение трех суток, затем его охлаждают до -1 0С, карбонизируют и стабилизируют. Продолжительность брожения и дображивания 7... 8 сут., а выдержка охлажденного пива 3...4 сут.. При данном способе пиво имеет хороший вкус и не содержит повышенного количества побочных продуктов брожения.

Способ ускоренного получения Жигулевского пива в цилиндроконических бродильных аппаратах (ЦКБА) состоит в том, что в одном сосуде большого объема (от 100 до 1500 м3 и более) с суточным заполнением его суслом (8...9 ° С) и дрожжами совмещают две ступени: главное брожение и дображивание (как по способу Натана), которые продолжаются в течение 14 сут вместо положенных 28 для Жигулевского пива.

Аппарат снабжен термометром сопротивления, моющей головкой, краном для отбора, местом для крепления шпунт-аппарата, гидрозатвором. С первым осветленным суслом (первая варка) в коническую часть задают все семенные сильносбраживающие дрожжи (300 г на 1 гл сусла, влажность 75 %).

Вначале 50 % сусла аэрируют стерильным воздухом, что обеспечивает содержание 4...6 мг О2 /мл сусла.

В течение первых двух суток поддерживается температура брожения от 9 до 14 °С, которая сохраняется до достижения видимой конечной степени сбраживания.

Температура регулируется тремя поясами выносных наружных рубашек с хладагентом, охлажденным не более чем до минус 6 °С. При достижении содержания сухих веществ в пиве 3,5...3,2 % аппарат шпунтуется при избыточном давлении.

Окончание брожения определяют по прекращению дальнейшего снижения массовой доли сухих веществ в пиве в течение 24 ч. Обычно на пятые сутки достигается конечная массовая доля 2,2...2,5 % сухих веществ.

После этого хладагент подают в рубашку конуса для охлаждения и образования плотного осадка дрожжей при температуре 0,5...1,5 °С.

В цилиндрической части температура 13... 14 °С сохраняется в течение 6...7 сут. Эта же температура способствует восстановлению диацетила в ацетоин. Затем температура пива (0,5...1,5 °С) выравнивается рубашками во всей цилиндрической части ЦКБА.

При этом шпунтовое давление в ЦКБА поддерживается равным 0,05...0,07 МПа в течение 6...7 сут. Через 10 сут с начала брожения проводят первый съем дрожжей из штуцера конической части ЦКБА.

Перед осветлением пива проводят второй съем дрожжей, а затем пиво подают на сепарирование и фильтрование. Дополнительное охлаждение готового пива (2 °С) в сборниках проводят при 0,03...0,05 МПа, выдерживают в течение 12...24 ч и разливают. С использованием ЦКБА выпускают пиво с массовой долей сухих веществ в начальном сусле 11, 12 и 13 %.

Таким образом, в процессе брожения в ЦКБА благодаря большому единичному объему аппарата, совмещению главного брожения и дображивания в одном сосуде, использованию повышенных температуры брожения и объема посевных дрожжей продолжительность процесса сокращается примерно в два раза.

Наиболее экономично проводить брожение и дображивание пива ускоренным способом в одном цилиндроконическом бродильном аппарате, изготовленном из нержавеющей стали с полированной внутренней поверхностью. Этот аппарат имеет четыре охлаждающие рубашки в цилиндрической части и одну в конической.

Дображивание в ЦКБА интенсифицируется за счет выдержки молодого пива при высоких температурах для ускорения редукции диацетила, а также за счет искусственной промывки пива диоксидом углерода.

2015-04-06

2015-04-06 3704

3704