Основное производство - 5000 головок цилиндров в сутки для легковых машин Renault, Peugeot, Citroen, Volvo, Saab, Jaguar, для транспортеров ГУЕСО, для вэнов SEAT, VW, Ford, а также для джипов Chrysler, Voyager, Jeep Cherokee.

Проект реализован ф. Laempe в 2000 году.

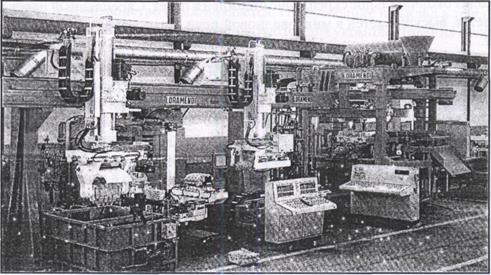

Поставлены три автоматические линии на базе стержневых автоматов LFB25H для производства, съема, последующей обработки стержней, а также для их сборки в пакет склеиванием.

Смесители типа LМ1,5 снабжаются связующими с центральной станции, проходя через подогреваемые емкости, что гарантирует стабильно высокое качество. Каждый стержневой автомат оснащен манипулятором для автоматической замены комплекта модельной оснастки.

Съем, зачистка заусенцев, склейка стержней в пакет осуществляется роботами.

В модельной оснастке проставляются металлические решетки-фильтры, а также втулки для оформления чистой контактной поверхности в зоне действия клапанов. Решетки и втулки «застреливаются» и остаются в основном стержне.

Для автоматического размыкания любого комплекта модельной оснастки предусмотрено автоматическое устройство. Очистка контактной поверхности ящиков осуществляется вручную дробеструйной установкой с применением мягкой дроби. Возможна очистка сухим льдом.

5.16. Система Key core ("замковый стержень") для соединения стержней блока цилиндров в пакеты

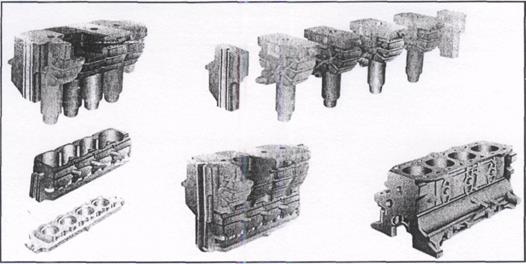

На литейном заводе Scania (г. Седертейл) для литья блоков цилиндров из чугуна для дизельных двигателей (6-цилиндровых рядных объемом 12 л и V-образных 8-цилиндровых объемом 14л) рентабельность литейного производства была низкой из-за проблем с качеством продукции и недостаточной производительности оборудования.

Анализ техпроцессов производства отливок, проведенный специалистами, показал, что основная часть проблем вызвана устаревшим стержневым оборудованием фирмы Shelco и способом изготовления стержней («горячие ящики»). На многих операциях использовали ручной труд для работы со стержнями, что часто приводило к их повреждению. Каждую машину обслуживали два оператора. Смена оснастки при переходе на производство другого типа блока цилиндров была сложной операцией и требовала значительных затрат времени.

Дефекты в отливках возникали из-за зазоров между стержнями в пакете или между стержневым пакетом и формой вследствие недостаточной точности стержней. Это увеличивало отходы и трудоемкость работ на участке очистки отливок, и, в конечном итоге, приводило к повышению их себестоимости. Мощность литейного цеха не могла обеспечить производство требуемого количества отливок. Отливки блоков дополнительно покупали на стороне. Проанализировав все варианты решений, предложенные различными производителями стержневых машин, Scania выбрала для модернизации стержневого участка оборудование фирмы Loramendi, Испания. Положительные отзывы американских и японских производителей автомобилей, использующих для изготовления стержней оборудование фирмы Loramendi, облегчили решение этого вопроса.

В мае 1995 г. фирма Scania закупила и установила в стержневом отделении автоматизированную линию для изготовления стержней из холоднотвердеющих смесей, включающую:

автоматическую стержневую машину мод-SVA 110/ 110 L/CF с вертикальным разъемом стержневого ящика и системой быстрой смены оснастки;

манипулятор I с функциями выемки стержней с выдвижной тележки стержневой машины, перемещения их до станции зачистки заусенцев, подборки и укладки на поддоны автоматического склада, а также укладки на позиции сборки;

манипулятор II, передвигающийся по тем же направляющим, с функциями перемещения подсобранных пакетов от участкасборки в кондуктор устройства "замковый стержень" и выемки собранного пакета из кондуктора этого устройства, опускания пакетов в бак окраски, встряхивания лишней краски и, наконец, укладки для сушки в микроволновую сушильную печь;

четыре зачистные установки, зачищающие щетками контуры стержней;

автоматический склад с конвейером (двухуровневый с лифтом);

четыре установки для сборки стержневых пакетов, "замковый стержень" с кондуктором и устройством автоматической смены оснастки для манипуляторов;

установку для окраски стержней;

стержневую установку (меньшего размера) для стержня гнезда толкателя клапана.

Автоматическая пескодувная машина с вертикальным разъемом оснастки имеет рабочий цикл 60 с, объем надуваемой смеси 220 л. Наружный размер стержневого ящика 1900x900x350/350 мм. При заполнения смесью половинки стержневого ящика закрываются с усилием 800 кН.

Стержневая машина производит за один цикл комплект из четырех стержней, включающий три стержня для блока цилиндров и стержень передней или задней боковой плиты. После надува и отверждения стержней подвижная часть стержневого ящика открывается вместе со стержнями, потом поворачивается на 90°, стержни выталкиваются на челночную тележку, которая выкатывает стержни наружу к манипулятору I. Вынув стержни, манипулятор поворачивает их в первоначальное вертикальное положение и перемещает к станции зачистки заусенцев, состоящей из вращающихся щеток, установленных по контуру стержней. Стержни пересекают это" щеточный экран и возвращаются назад без заусенцев. Затем стержни поворачивают на 90° вокруг своей вертикальной оси, сближают почти до положения сборки и укладывают на поддон склада или прямо в сборочный шаблон установки "замковый стержень". Манипулятор устанавливает набор стержней на челночную тележку установки "замковый стержень", которая перемещается внутрь устройства, где происходит окончательное скрепление стержней в пакет. Скрепленный пакет стержней окрашивается, высушивается в микроволновой печи и направляется на склад готовой продукции.

Процесс "замковый стержень" обеспечивает сборку стержней в пакет за счет центрирования индивидуальным металлическим шаблоном. Отдельный стержень не имеет полного контакта с соседними, щель между ними почти незаметна, и пакет стержней имеет допуск на общий размер 0,0...0,5 мм. При сборке стержней в пакет между ними образуется зазор с соразмерными поперечными углублениями внутрь стержня, в который на установке "замковый стержень" надувается стержневая смесь того же состава, что и для изготовления самих стержней. Эта смесь, затвердевая, скрепляет стержни в единый пакет. Стержневой пакет имеет высокую точность и стабильность размеров. Узкие щели между соседними стержнями закрашиваются при окраске. Из-за отсутствия соединительных швов их зачистка не требуется.

Стержневой пакет блока цилиндров двигателя, используемый на фирме Scania, состоит из девяти отдельных стержней: шести стержней цилиндров, по одной передней и задней боковой плите и одного крестообразного стержня гнезда толкателя клапана, который поддерживается стержневыми оттисками на стержнях боковых плит.

2015-05-05

2015-05-05 899

899