В отличие от процессов гидроочистки, уже нашедших широкое применение в современной нефтепереработке, Гидрокрекинг приводит к образованию продуктов, кипящих при температуре, значительно более низкой, чем температура кипения сырья. Это глубокое каталитическое превращение нефтяного сырья при высоком парциальном давлении водорода. Гидрокрекингу можно подвергать различное дистиллятное и остаточное нефтяное сырье и, кроме того, более легкие продукты – бензины для получения сжиженных газов. Целью процесса является получение светлых нефтепродуктов. В зависимости от расхода водорода и режима можно направить процесс на максимальный выход бензина, реактивного топлива или дизельных фракций. В значительно меньших масштабах гидрокрекинг используют для переработки бензинов с целью получения фракций легких изопарафинов (С5-С6) или газообразных углеводородов (в основном пропана и бутана). Процесс гидрокрекинга сопровождается расщеплением высокомолекулярных соединений, содержащихся в сырье, и образованием углеводородов, позволяющих в зависимости от условий процесса и состава сырья получать многие продукты – от сжиженных газов до высокоиндексных масел и нефтяных остатков с низким содержанием серы. В результате гидрокрекинга, в отличие от термического и каталитического крекинга, образуются только продукты разложения, а реакции уплотнения подавляются воздействием водорода. В соответствии с этим, при гидрокрекинге подвергаются насыщению в первую очередь коксообразующие компоненты. При рассмотрении гидрообессеривания упоминалась, что в получаемом жидком продукте сокращается по сравнению с исходным сырьем количество асфальтенов, представляющих собой сложный комплекс ароматических, нафтеновых и гетероциклических структур и частично разрушаются полициклические ароматические углеводороды, превращаясь в ароматические с меньшим числом колец. При более глубоком процессе гидрокрекинга происходит дальнейшее разрушение этих структур и переход от полициклических ароматических к моно- и бициклическим углеводородам – алкилароматическим, двух ядерным алициклическим. В процессе глубокого превращения при гидрокрекинге протекают разнообразные реакции: расщепление, изомеризация, алкилирование, гидродеалкилирование и др. Парафиновые углеводороды, расщепляясь, дают олефины и парафины меньшей молекулярной массы. Изоолефины, насыщаясь водородом, переходят в изопарафины; н-олефины предварительно изомеризуются и затем гидрируются. Благодаря этому в продуктах гидрокрекинга наблюдается значительная концентрация изопарафинов, особенно низкомолекулярных, превращающая равновесную. Возможна и изомеризация н-парафинов. Основными факторами процесса являются температура, давление водорода, объемная скорость подачи сырья, соотношение между циркулирующим ВСГ и сырьем (кратность циркуляции), содержание водорода в циркулирующем газе. Изменение этих параметров позволяют создать целый ряд процессов самого разного назначения. Качество продуктов: одними из наиболее распространенных направлений дистиллятного сырья является получение максимального выхода бензина. Октановое число легкого бензина (н.к. – 820С) зависит только от глубины превращения сырья при гидрокрекинге (выраженной через выход этой фракции) и практически не зависит от качества сырья. Октановое число более тяжелой части бензина (82-2040С) также связано с глубиной превращения, но определяются еще и характеризующим фактором сырья: чем ниже характеризующий фактор К, т.е. чем оно более ароматизировано, тем выше октановое число бензина. В большинстве случаев бензин гидрокрекинга после отгонки легких головных фракций имеет невысокое октановое число (=60) и нуждается в облагораживании – каталитическом риформинге. При этом октановые числа, определенные исследовательским и моторным методом, для легкой бензиновой «головки» составляют 85 и практически совпадают; последнее объясняется содержанием в ней до 85% изопарафинов. В состав тяжелой части бензина входит 30-40% парафинов, 40-47% нафтенов и 15-25% ароматических углеводородов. Посредством гидрокрекинга можно получать высокооктановое реактивное топливо – стабильное, с умеренным содержанием ароматических углеводородов и высокой теплотой сгорания. Реактивное топливо рекомендуется получать только из прямогонного сырья типа вакуумных газойлей; предпочтительно использовать парафинистое сырье. При одновременном получении бензина и реактивного топлива по стандартной двухступенчатой схеме можно получить 45-55% (масс.) реактивного топлива. Дизельные фракции, получаемые гидрокрекингом, отличаются высоким цетановым числом (50-55) и низким содержанием серы (сотые доли процента), но по температуре застывания отвечают обычно летним сортам (температура застывания от –10 до –200С). Промышленное оформление: Процесс гидрокрекинга осуществляется в одну или две ступени. На установках в одну ступень обычно совмещается гидроочистка, гидрирование и гидрокрекинг сырья в одной реакционной системе. Такие установки обычно применяются в тех случаях, когда желают получить средний дистиллят с максимальным выходом или когда необходимо получить сжиженный нефтяной газ или бензин из легкого сырья с низким содержанием азота. Установки с двумя ступнями применяют тогда, когда желают проводить гидроочистку и гидрирование сырья отдельно от гидрокрекинга. Установки двухстадийного процесса чаще всего используются для конверсии в бензин исходного сырья с высокой температурой кипения и большим содержанием азота. Возможны и комбинации с другими процессами. Наибольшее количество установок служит для переработки дистиллятного сырья и лишь некоторые для переработки остатков. При гидрокрекинге дистиллятного сырья рабочая температура обычно поддерживается более низкой, чем при гидрокрекинге остаточного. Как известно, гидрированию способствуют более низкие температуры. Другим фактором, который надо иметь в виду, является то, что при гидрокрекинге остаточного сырья на катализаторе откладывается больше углерода и металлов. Это приводит к снижению активности катализатора. Механизм расщепления углеводородов сырья в этих двух процессах одинаков. Гидрокрекинг остаточного сырья протекает термически при одновременном каталитическом гидрировании продуктов и непревращенного сырья. Гидрокрекинг же дистиллятного сырья проводится на катализаторе, который обладает как гидрирующей, так и расщепляющей функциями. Как известно, соединения азота являются ядом для катализаторов. Поэтому первая ступень процесса часто используется для удаления азотных и других вредных соединений из сырья. Срок службы стационарного катализатора при гидрокрекинге тяжелых вакуумных дистиллятов может достигать нескольких месяцев, на более легком сырье он может составлять 1-2 и более лет. В процессе с кипящим слоем могут применяться два типа катализатора – микросферический и экструдированный размером 0,8 мм. Оба они успешно работают на промышленных установках. Эти установки не останавливают для замены катализатора, т.к. имеется возможность добавлять и выводить катализатор в ходе работы, благодаря чему качество и выход получаемых продуктов поддерживаются постоянными. Использование цеолитсодержащего катализатора при гидрокрекинге позволяет снизить на 33-390С начальную температуру в реакторе, что дает возможность удлинить срок службы катализатора на шесть месяцев. Гидрокрекинг дистиллятного сырья обычно проводят под давлением от 105 до 140 ата, а остаточного – в интервале 140-210 ата. Температуру на промышленных установках обычно поддерживают в пределах 315-3990С при гидрокрекинге дистиллятного сырья и выше 4270С при гидрокрекинге остаточного сырья. Рассмотрим случай, когда гидрокрекинг остаточного или тяжелого дистиллятного сырья осуществляют в псевдоожиженном слое катализатора. В реакторе имеется система из трех фаз: твердой1 (катализатор), жидкой (неиспарившееся сырье) и газовой (водород, пары сырья и продуктов реакции).

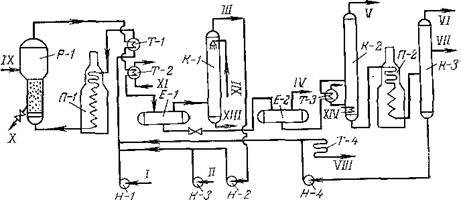

Описание схемы: Остаточное сырье смешивают с циркулирующим и свежим ВСГ и через систему теплообменников и печь подают под распределительную решетку реактора с псевдоожиженным слоем серо-устойчивого катализатора (АКМ). В этом слое, создаваемом газожидкостным потоком, осуществляется гидрокрекинг. Продукты реакции, выходя с верха реактора, отдают тепло в теплообменниках и холодильниках и поступают в сепаратор высокого давления, где от жидкой фазы отделяется циркулирующий ВСГ. После очистки от сероводорода и осушки этот газ возвращают компрессором на смешение с сырьем. Насыщенный легкими углеводородами катализат с низа сепаратора после сброса давления перетекает в следующий сепаратор, где отделяются газообразные углеводороды и, частично, растворенный сероводород, а затем попадает в стабилизационную колонну, для отделения бутанов и оставшегося сероводорода. Стабильный гидрогенизат направляют на ректификацию в обычную систему из трубчатой печи и колонны перегонки катализатора. Из этой колонны отбирают бензин, дизельного топливо и остаток. Остаток можно возвращать насосом на повторный гидрокрекинг, а также использовать в качестве сырья каталитического крекинга или как котельное топливо. Равновесную активность катализатора в псевдоожиженном слое поддерживают постоянной, периодически или непрерывно выводя часть катализатора и выполняя ее свежим. Давление в реакционной зоне 15-20 МПа, температура 425-4500С, объемная скорость подачи сырья 1ч-1, кратность циркуляции водорода 1000-1200 м3 на 1 м3 сырьевой смеси.

Схема установки гидрокрекинга в псевдоожиженном слое катализатора.

Схема установки гидрокрекинга в псевдоожиженном слое катализатора.

P-1—реактор; П-1, П-2—печи; К-1—колонна очистки газа от сероводорода; К-2 — стабилизационная колонна; К-З — колонна перегонки катализатора;

Т-1 — теплообменник; Т-2, Т-4 – холодильники; Т-3 — подогреватель;

Е-1,Е-2 — сепараторы; H-l, Н-4 -насосы; Н-2,Н-3 – компрессоры.

I –сырье; II- водород: III— циркулирующий газ; IV – углеводородный газ (с H2S); V- бутан (с H2S); VI—пары бензина; VII— легкий газойль; Vlll — тяжелый газойль; IX — свежий катализатор; Х — катализатор на реактивирование; XI — вода; XII — свежий раствор моноэтаноламина; XIII — отработанный раствор моноэтаноламина; XIV —водяной пар

Производство водорода: На НПЗ, где имеются установки каталитического риформинга и гидроочистки светлых нефтепродуктов, потребность в водороде обычно удовлетворяется его количеством, получаемым на установках риформинга. Если на старых установках риформинга, работавших на платиновом катализаторе при мягком режиме, выход водорода не превышал 1%, то на современных установках с платинорениевым и полиметаллическими катализаторами выход водорода может достигать 2% на сырье и более. Если в схему завода ввести каталитический крекинг, то с учетом гидроочистки получаемых при этом дистиллятов потребность в водороде возрастает, особенно с учетом того, что светлые продукты каталитического крекинга содержат непредельные углеводороды и требуют, поэтому повышенного расхода водорода по сравнению с соответствующими прямогонными фракциями. Для осуществления такой поточной схемы необходимо специальное производство дополнительного водорода. Основной метод производства водорода – паровая каталитическая конверсия газового или нефтяного сырья. Конверсии можно подвергать как газообразные углеводороды, так и жидкие нефтепродукты. Выход водорода будет тем больше, чем выше концентрация его в молекулах сырья. С этой точки зрения, наиболее благоприятное сырье – метан, в молекуле которого 25% (масс.) водорода. Источником метана являются природные газы с концентрацией 94-99% (об) СН4. Используют также сухие газы нефтепереработки. На заводе топливного профиля с глубокой переработки нефти получают сухие газы, которые содержат водород, метан и этан. Процесс протекает с затратой тепла, и термодинамически ему способствуют высокие температуры: без катализаторов необходима температура 1300-14000С. При этом идут побочные реакции пиролитических превращений предельных углеводородов в предельные и выделение свободного углерода. Для снижения температуры и обеспечения высокой селективности процесса используют никелевые катализаторы с промотирующими добавками. Никель находится на носителе (оксиды алюминия, магния или кремния). Для противодействия осаждению углерода применяют окислительные добавки. Катализаторы чувствительны к сероводороду, органическим сернистым соединениям и галогенам. Применение катализатора позволяет снизить температуру до 700-10000С. Процесс проводят как при повышенном давлении, так и при давлении, близком к атмосферному. Использование повышенного давления заставляет несколько увеличивать температуру и тем самым снижать селективность процесса. Однако если исходный газ поступает на установку под давлением, то неэкономично дросселировать его, а затем снова компримировать образовавшийся газ. Наиболее широко применяют давление 2-4 МПа. Реактор представляет собой трубчатую печь с вертикальными трубами. Печи в основном прямоугольного сечения; трубы в них размещены в один, два и более рядов. Их отапливают газом. Реакционные трубы воспринимают радиантное тепло, а тепло конвекции используется для подогрева сырья и производства пара. Горелки расположены в своде печи, и дымовые газы движутся прямотоком с паро-сырьевой смесью. Рабочая часть труб заполнена катализатором, насыпанным на решетку. Для изготовления труб обычно используют хромоникелевую сталь.

2015-05-05

2015-05-05 6862

6862