Пружинным манометрам свойственны следующие инструментальные погрешности.

1. Погрешности характеристики (шкаловые погрешности), вызываемые неполной взаимной компенсацией нелинейности характеристик чувствительного элемента и передаточно-множительного механизма, а в датчиках - и электрического преобразователя. Этипогрешности минимизируют путем индивидуальной регулировки механизма в изготовленных образцах приборов и датчиков.

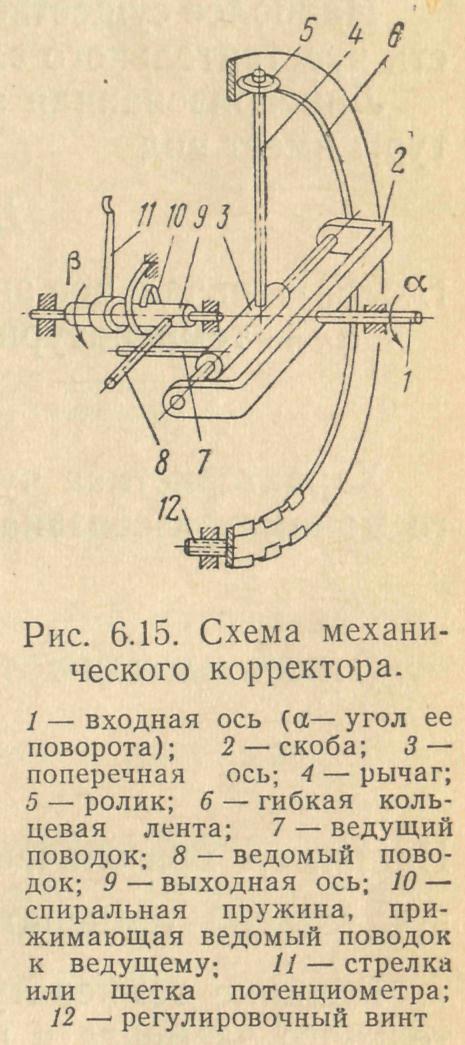

Существуют специальные механизмы, позволяющие свести к нулю погрешности во многих точках характеристики. Примером такого механизма служит механический корректор шкаловых погрешностей, в котором ролик скользит по кулачку, выполненному из гибкой ленты; кривизна кулачка может плавно изменяться за счет местного изгиба ленты с помощью регулировочных винтов (рис. 6.15.). Ролик укреплен на рычаге, который при своем повороте сообщает выходной оси дополнительное угловое перемещение того или иного знака. Знак дополнительного перемещения зависит от того, попадает ли ролик на выступ или впадину кулачка.

2. Погрешности, обусловленные влиянием вредных сил, к числу которых относятся, прежде всего, силы трения в передаточно-множительном механизме и электрическом преобразователе, силы от неуравновешенности подвижных частей, электромагнитные или электростатические силы от взаимного притяжения или отталкивания подвижных и неподвижных частей электрического преобразователя. Уменьшение этих погрешностей возможно следующими путями:

а) снижением вредных сил за счет улучшения качества опор, тщательной балансировки механизма и т. п. Повышение точности балансировки позволяет ослабить натяги пружин, выбирающих люфты, что в свою очередь способствует уменьшению сил трения;

б) увеличением эффективной площади чувствительного элемента;

в) применением дифференциальных электрических преобразователей, у которых в начальном положении силы притяжения взаимно скомпенсированы;

г) применением следящих систем, разгружающих чувствительный элемент от сил трения.

3. Температурные погрешности манометров, вызываемые влиянием температуры окружающей среды на физические параметры материалов и геометрические размеры деталей.

Наиболее существенно температура влияет на модуль упругости чувствительного элемента.

Линеаризованная зависимость модуля упругости от температуры имеет вид

н/м2,

н/м2,

где Ео — начальное значение Е (при 6 = 9о) в н/м2;

— температурный коэффициент Е;

— температурный коэффициент Е;

Характеристика чувствительного элемента дифференциального манометра связана с модулем упругости соотношением

н/м2

н/м2

Относительная величина температурной погрешности

Влияние температуры на геометрические размеры чувствительного элемента и передаточно-множительного механизма выражается зависимостью

м,

м,

где  — геометрический размер;

— геометрический размер;

— коэффициент линейного расширения.

— коэффициент линейного расширения.

Это влияние сказывается на показаниях прибора значительно слабее благодаря тому, что температурные коэффициенты  линейного расширения металлов на порядок меньше, чем температурные коэффициенты

линейного расширения металлов на порядок меньше, чем температурные коэффициенты  модуля упругости.

модуля упругости.

Температура влияет также на величину остаточного давления рост внутри анероидов (чувствительных вакуумированных элементов), применяемых в манометрах абсолютного давления. При изменении температуры на величину  возникает погрешность

возникает погрешность

. Наконец, при изменении температуры может изменяться выходной параметр R, L, М или С электрического преобразователя.

. Наконец, при изменении температуры может изменяться выходной параметр R, L, М или С электрического преобразователя.

Уменьшение температурных погрешностей достигается следующими способами:

а) изготовлением чувствительных элементов из сплава типа элинвар, обладающих весьма малым температурным коэффициентом модуля упругости;

б) снижением остаточного давления внутри анероидов путем более тщательного вакуумирования их;

в) введением в конструкцию прибора специальных биметаллических компенсаторов, которые вызывают в зависимости от температуры приращение показания прибора, равное по величине и противоположное по знаку температурной погрешности прибора.

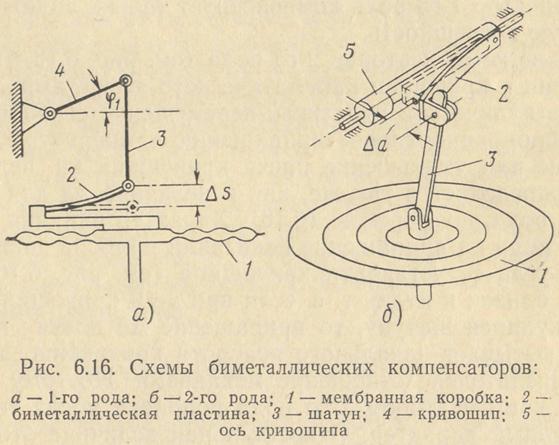

Различают биметаллические компенсаторы 1 и 2-го рода.

Действие компенсаторов 1-го рода (рис. 6.16, а) основано на введении последовательно с упругим чувствительным элементом кинематического звена, выполненного в виде консольно закрепленной биметаллической пластины, линейное перемещение свободного конца которой  , пропорциональное приращению температуры, складывается с прогибом s упругого чувствительного элемента (или вычитается из него). Расчет величины

, пропорциональное приращению температуры, складывается с прогибом s упругого чувствительного элемента (или вычитается из него). Расчет величины  для биметаллического компенсатора пластинчатого типа (см. рис. 6.19, а) производится по формуле (см. [2] в гл. II):

для биметаллического компенсатора пластинчатого типа (см. рис. 6.19, а) производится по формуле (см. [2] в гл. II):

м,

м,

где  — толщина биметаллической пластины в м;

— толщина биметаллической пластины в м;

— коэффициенты линейного расширения компонент

— коэффициенты линейного расширения компонент

биметалла;

— длина пластины в м;

— длина пластины в м;

— приращение температуры °С.

— приращение температуры °С.

Компенсатор 1-го рода компенсирует только аддитивную температурную погрешность.

Действие компенсаторов 2-го рода (см. рис. 6.16,6) основано на введении в кривошип кинематического звена, выполненного в виде биметаллической пластины, перемещение свободного конца которой, пропорциональное приращению температуры, вызывает увеличение или уменьшение плеча кривошипа на величину  , которая определяется так же, как и величина As для компенсатора 1-го рода, по формуле (6.16). Характер влияния компенсатора 2-го рода на приращение показаний прибора зависит от начального угла

, которая определяется так же, как и величина As для компенсатора 1-го рода, по формуле (6.16). Характер влияния компенсатора 2-го рода на приращение показаний прибора зависит от начального угла  установки кривошипа (см. рис. 6.16, а). Если этот угол близок к нулю, т. е. если при s = 0 кривошип примерно перпендикулярен шатуну, то приращение

установки кривошипа (см. рис. 6.16, а). Если этот угол близок к нулю, т. е. если при s = 0 кривошип примерно перпендикулярен шатуну, то приращение  плеча кривошипа почти не вызывает начального поворота кривошипа, а лишь изменяет передаточное отношение механизма. Поэтому при

плеча кривошипа почти не вызывает начального поворота кривошипа, а лишь изменяет передаточное отношение механизма. Поэтому при  = 0 вводимая компенсатором 2-го рода поправка носит чисто мультипликативный характер.

= 0 вводимая компенсатором 2-го рода поправка носит чисто мультипликативный характер.

г) применением дифференциальных электрических преобразователей, выдающих два переменных параметра z1 и z2 и включенных по схеме делителя напряжений; при работе на высокоомную нагрузку дифференциальный преобразователь не имеет температурной погрешности, так как величина снимаемого напряжения от величины параметров z1 и z2 не зависит, а определяется соотношением z1 / z2 важно обеспечить лишь равенство температурных коэффициентов параметров z1 и z2,

д) применением электрических компенсаторов, выполненных в виде проволочного или полупроводникового термосопротивлений и включаемых во внешнюю электрическую цепь так, чтобы скомпенсировать температурные погрешности, вносимые всеми остальными элементами датчика. Варианты таких схем рассматриваются в гл. VII.

4. Погрешности от люфтов в опорах, шарнирах и направляющих передаточно-множительного механизма. Для устранения погрешностей от люфтов на выходной оси передаточно-множительного механизма устанавливается спиральная пружина (волосок), которой дается начальный натяг. Величина натяга выбирается из тех соображений, чтобы во всем диапазоне углов поворота выходной оси момент, создаваемый пружиной вокруг своей оси, несколько превышал приведенный момент небаланса, умноженный на максимальную величину вибрационной перегрузки или перегрузки от линейных ускорений. Слишком большой натяг пружины нежелателен, так как он приводит к увеличению погрешностей от трения.

5. Погрешности от гистерезиса и упругого последействия. Снижение этих погрешностей достигается выбором материалов с хорошими упругими свойствами и улучшением режимов их термической обработки. Наименьшими погрешностями от гистерезиса и упругого последействия обладают чувствительные элементы, изготовленные из сплавов типа 47ХНМ и бериллиевой бронзы.

6. Погрешности от влияния давления окружающей среды. Эти погрешности возникают в манометрах со сдвоенными чувствительными элементами (см. рис. 3.6 и 6.8) в случае неравенства их эффективных площадей. Для уменьшения погрешностей подбирают чувствительные элементы с возможно более близкими эффективными площадями.

2015-04-23

2015-04-23 2148

2148