Горячая штамповка выполняется на молотах и прессах в открытых и закрытых штампах, выдавливанием, гибкой, с применением различных процессов. С целью повышения точности размеров и улучшения качества поверхности штамповок применяют полугорячую штамповку, при которой ограничено окалинообразование.

Горячая штамповка выполняется на молотах и прессах в открытых и закрытых штампах, выдавливанием, гибкой, с применением различных процессов. С целью повышения точности размеров и улучшения качества поверхности штамповок применяют полугорячую штамповку, при которой ограничено окалинообразование.

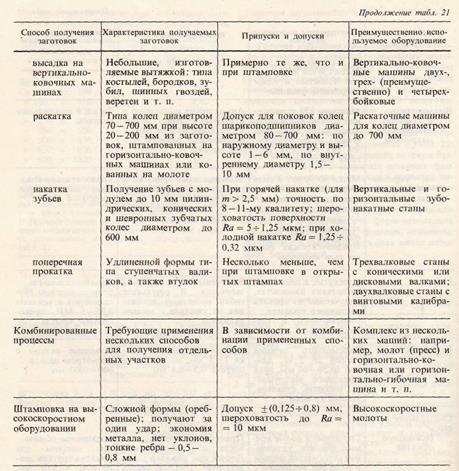

Краткая характеристика основных способов горячей штамповки приведена в табл. 21.

|

Горячая штамповка выполняется по двум схемам: в открытых и закрытых штампах (рис. 18). При штамповке в закрытых штампах получают более точные штампованные заготовки, меньше расходуют металл; производительность высокая при пониженной стойкости штампов и ограниченности форм штамповок (круглые, типа шестерен, фланцев, стаканов). Штамповку в закрытых штампах иначе называют безоблойной.

Горячая штамповка выполняется по двум схемам: в открытых и закрытых штампах (рис. 18). При штамповке в закрытых штампах получают более точные штампованные заготовки, меньше расходуют металл; производительность высокая при пониженной стойкости штампов и ограниченности форм штамповок (круглые, типа шестерен, фланцев, стаканов). Штамповку в закрытых штампах иначе называют безоблойной.

·  Штамповка в открытых штампах на молотах в зависимости от расположения заготовки в окончательном ручье бывает двух видов: в торец и плашмя (рис. 2). Штамповку на молотах выполняют из катаной заготовки за один переход для заготовок простой формы и за несколько переходов — для заготовок сложной формы. В штампах различают: штамповочные (окончательный и предварительный), заготовительные и отрубные ручьи. Окончательный ручей выполняют с учетом усадки металла при охлаждении (усадка стали ≈1,5%). По периметру окончательного ручья конструируют заусенечную канавку, создающую препятствие выходу металла из полости и обеспечивающую заполнение окончательного ручья.

Штамповка в открытых штампах на молотах в зависимости от расположения заготовки в окончательном ручье бывает двух видов: в торец и плашмя (рис. 2). Штамповку на молотах выполняют из катаной заготовки за один переход для заготовок простой формы и за несколько переходов — для заготовок сложной формы. В штампах различают: штамповочные (окончательный и предварительный), заготовительные и отрубные ручьи. Окончательный ручей выполняют с учетом усадки металла при охлаждении (усадка стали ≈1,5%). По периметру окончательного ручья конструируют заусенечную канавку, создающую препятствие выходу металла из полости и обеспечивающую заполнение окончательного ручья.

Заготовительные ручьи служат для получения благоприятной формы заготовки для штамповки с малым отходом металла в заусенец. Обрезка заусенца выполняется на обрезных и кривошипных прессах. Крупные и средние заготовки с относительно толстым заусенцем обрезают после штамповки в горячем состоянии. Мелкие поковки с тонким заусенцем легко обрезают в холодном состоянии. Производительность холодной обрезки выше, чем горячей. Одновременно с обрезкой заусенца часто выполняют частичную зачистку по штамповочному уклону.

Заготовительные ручьи служат для получения благоприятной формы заготовки для штамповки с малым отходом металла в заусенец. Обрезка заусенца выполняется на обрезных и кривошипных прессах. Крупные и средние заготовки с относительно толстым заусенцем обрезают после штамповки в горячем состоянии. Мелкие поковки с тонким заусенцем легко обрезают в холодном состоянии. Производительность холодной обрезки выше, чем горячей. Одновременно с обрезкой заусенца часто выполняют частичную зачистку по штамповочному уклону.

Торцовый заусенец, возникающий при штамповке в закрытых штампах, а также неровности среза при обрезке удаляют на точильно-обдирочных станках.

Для отверстий при штамповке получают в заготовке углубления — наметки, которые затем прошивают. При штамповке на молотах и прессах после прошивки наметок диаметр отверстия d ≥ H, но не менее 30 мм.

При штамповке в закрытых штампах на молотах используют штучную заготовку, рассчитываемую по объему штампованной заготовки с учетом отхода на угар при нагреве.

При штамповке в закрытых штампах на молотах используют штучную заготовку, рассчитываемую по объему штампованной заготовки с учетом отхода на угар при нагреве.

· Штамповка в открытых штампах на кривошипных горячештамповочных прессах (КГШП) обеспечивает изготовление относительно точных поковок без сдвига в плоскости разъема, с малыми припусками и с повышенной по сравнению с молотами производительностью. Типовые заготовки, полученные штамповкой на прессах, приведены на рис. 3.

При штамповке шатунов, турбинных лопаток и других сложных деталей заготовку подготовляют на ковочных вальцах (вместо подкатки и протяжки на молотах), высадкой на горизонтально-ковочных машинах, или применяют периодический прокат.

· Штамповку в открытых штампах на винтовых фрикционных прессах применяют для изготовления мелких фасонных заготовок и заготовок типа болтов и заклепок только в одном ручье из-за недостаточного направления ползуна. На прессах с точным направлением ползуна можно выполнять многоручьевую штамповку.

·  Штамповку в открытых штампах па гидравлических прессах выполняют в одном ручье, центр давления которого расположен в центре давления пресса. Этим устраняется возможность сдвига штампа. Распространена штамповка из алюминиевых и магниевых сплавов деталей больших размеров типа панелей, рам, узких и длинных поковок типа балок и лонжеронов (длиной до 8 м), стаканов, втулок (рис. 4), из стали и титана штампуют поковки типа дисков. При изготовлении сложных поковок заготовку перед штамповкой подготовляют путем ковки.

Штамповку в открытых штампах па гидравлических прессах выполняют в одном ручье, центр давления которого расположен в центре давления пресса. Этим устраняется возможность сдвига штампа. Распространена штамповка из алюминиевых и магниевых сплавов деталей больших размеров типа панелей, рам, узких и длинных поковок типа балок и лонжеронов (длиной до 8 м), стаканов, втулок (рис. 4), из стали и титана штампуют поковки типа дисков. При изготовлении сложных поковок заготовку перед штамповкой подготовляют путем ковки.

· Штамповку на гидропрессах в закрытых штампах с неразъемной матрицей наиболее часто используют для изготовления точных, без штамповых уклонов заготовок из алюминиевых и магниевых сплавов. Штампы в этом случае нагревают. Штамповку с разъемной матрицей применяют для изготовления мелких, средних и крупных поковок из черных и цветных металлов и сплавов. Разъем матриц — вертикальный, иногда — горизонтальный.

· Штамповка в закрытых штампах на кривошипных горячештамповочных прессах (КГШП) в неразъемных матрицах достигается применением более точных заготовок, более точной дозировкой металла, применением обычной заготовки и компенсирующего устройства в штампах для размещения излишка металла (5 — 10% объема заготовки). Точная дозировка металла для штамповки связана с дополнительными затратами из-за более сложного инструмента и меньшей производительности при отрезке. Штамповку в закрытых штампах с разъемной матрицей выполняют обычно с компенсаторами для выхода лишнего металла; матрицы имеют горизонтальный разъем. Такие штампы используют для изготовления поковок типа крестовин.

Штамповку на фрикционных прессах в закрытых штампах с разъемной матрицей применяют для получения мелких заготовок с несимметричными отростками из стали и цветных металлов и их сплавов. Разъем матрицы обычно вертикальный.

·  Горячей штамповкой выдавливанием обычно на КГПШ получают заготовки типа стержня с утолщением; стержни постоянного и переменного сечения, сложной формы, с центральным и эксцентричным расположением головки относительно оси; с головкой несложной осесимметричной формы (тарельчатые, шарообразные, ступенчатые, фланцевые, конусные); с головкой сложной формы и типа развилин; заготовки типа крестовин или с двусторонними утолщениями и др. (рис. 5). В зависимости от формы и объема исходной заготовки, выбранного технологического процесса при выдавливании получают заготовки без заусенца, с торцовым заусенцем, с поперечным заусенцем и с поперечным и торцовым заусенцами, которые затем удаляют.

Горячей штамповкой выдавливанием обычно на КГПШ получают заготовки типа стержня с утолщением; стержни постоянного и переменного сечения, сложной формы, с центральным и эксцентричным расположением головки относительно оси; с головкой несложной осесимметричной формы (тарельчатые, шарообразные, ступенчатые, фланцевые, конусные); с головкой сложной формы и типа развилин; заготовки типа крестовин или с двусторонними утолщениями и др. (рис. 5). В зависимости от формы и объема исходной заготовки, выбранного технологического процесса при выдавливании получают заготовки без заусенца, с торцовым заусенцем, с поперечным заусенцем и с поперечным и торцовым заусенцами, которые затем удаляют.

· Штамповку на горизонтально-ковочных машинах (ГКМ) выполняют в штампах с двумя плоскостями разъема: одна — перпендикулярна оси заготовки между матрицей и пуансоном, вторая — вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. На ГКМ штампуют поковки (рис. 6) типа стержней с утолщениями, с глухим отверстием, трубчатые, с полым утолщением и стержнем. Благодаря осевому разъему матриц уклон в участках зажатия на поковках не требуется.

·  При высокоскоростной штамповке скорость деформирующего инструмента достигает десятков метров в секунду (на обычных штамповочных молотах до 6—7 м/с).

При высокоскоростной штамповке скорость деформирующего инструмента достигает десятков метров в секунду (на обычных штамповочных молотах до 6—7 м/с).

Высокоскоростная штамповка позволяет изготовлять заготовки сложных форм с тонкими стенками и ребрами и малыми радиусами закругления, уменьшать припуски на последующую механическую обработку, получать заготовки с высокими механическими свойствами, максимально приближенные к форме и размерам готовой детали.

Штамповки изготовляют из труднодеформируемых металлов и сплавов, алюминия, меди, различных сталей и высокопрочных сплавов с минимальными штамповочными уклонами и без них. Высокоскоростной штамповкой изготовляют штампованные заготовки типа стержня с головкой, с утолщением типа фланца, турбинные и компрессорные лопатки, типа стакана (гладкие и ступенчатые), типа крышек и колец, трубчатые, типа стержней с ребрами, стакана с наружными ребрами, с торцовым оребрением, типа зубчатых колес, дисков с тонким полотном заготовки с отростками, сужающиеся в средней части (рис. 7). Стойкость штампов в 4 —5 и более раз ниже стойкости штампов, используемых на обычных молотах.

Штамповки изготовляют из труднодеформируемых металлов и сплавов, алюминия, меди, различных сталей и высокопрочных сплавов с минимальными штамповочными уклонами и без них. Высокоскоростной штамповкой изготовляют штампованные заготовки типа стержня с головкой, с утолщением типа фланца, турбинные и компрессорные лопатки, типа стакана (гладкие и ступенчатые), типа крышек и колец, трубчатые, типа стержней с ребрами, стакана с наружными ребрами, с торцовым оребрением, типа зубчатых колес, дисков с тонким полотном заготовки с отростками, сужающиеся в средней части (рис. 7). Стойкость штампов в 4 —5 и более раз ниже стойкости штампов, используемых на обычных молотах.

· Отделочные операции. Режим охлаждения и термической обработки штампованных заготовок и поковок влияет на термические напряжения; неодновременный переход через интервал фазовых превращений может привести к структурным напряжениям, которые суммируются с температурными и могут вызвать микро- и макротрещины.

Для снятия остаточных напряжений, предохранения от образования флокенов и размельчения зерна применяют отжиг, а для выравнивания структуры по сечению применяют гомогенизационный отжиг. Полный отжиг происходит при нагреве до нужной температуры, выдержке и последующем медленном охлаждении. После горячей штамповки применяют также неполный отжиг, изотермический отжиг, нормализацию, светлый отжиг и другие виды термической обработки.

· От окалины штампованные заготовки очищают травлением, галтовкой и дробеметной очисткой. Для заготовок из сталей применяют раствор соляной кислоты, для алюминиевых сплавов — раствор щелочи. После травления стальные штампованные заготовки промывают в растворе щелочи и в воде, заготовки из алюминиевых сплавов — в растворе азотной кислоты и в воде. Этот способ очистки самый качественный, но дорогой. Галтовку применяют для очистки мелких и средних по массе поковок простой формы (короткие валики, зубчатые колеса). Дробеметную очистку используют для мелких и средних заготовок сложной формы. Качество поверхности при

этом хорошее, но возможно закрытие трещин, которые затем трудно обнаружить.

этом хорошее, но возможно закрытие трещин, которые затем трудно обнаружить.

· Заготовки при выталкивании из штампа, обрезке заусенца, прошивке отверстий и транспортировании могут искривляться. Правку осуществляют в холодном и реже — в горячем состоянии. Горячую правку после обрезки заусенца применяют для заготовок из высоколегированной или высокоуглеродистой стали, при холодной правке которых могут возникнуть трещины. Горячую правку выполняют в окончательном ручье, а для заготовок с отверстием ее проводят в специальном штампе. Холодной правке подвергают мелкие и средние по массе заготовки сложной формы. Из-за упругих деформаций при разгрузке нельзя получить абсолютно неискривленные штампованные заготовки.

· Калибровку штампованных заготовок выполняют для повышения точности размеров, улучшения качества поверхности отдельных участков или всей заготовки и снижения колебания массы поковок. Применяют плоскостную и объемную калибровку, обеспечивая точность 8 —12-го квалитета и параметр шероховатости поверхности Ra= 2,5 – 0,32 мкм.

Плоскостную калибровку выполняют в холодном состоянии на кривошипно-коленных прессах для получения точных вертикальных размеров на одном или нескольких участках

поковки. Объемную калибровку применяют для получения точных размеров в разных направлениях, а при выдавливании избытка металла в заусенец — для получения заготовок

точной массы. Точность объемной калибровки ниже, чем плоскостной. Иногда применяют

комбинированную калибровку — сначала объемную, а затем плоскостную. Объемную калибровку производят в холодном и горячем состояниях. Усилие объемной калибровки в 1,5—2 раза больше усилия плоскостной калибровки.

·  Технологичность конструкции штампованных заготовок. Поверхность разъема обычно выбирают так, чтобы она совпадала с двумя наибольшими размерами заготовки. Поверхность разъема штампа должна обеспечивать свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки (рис. 8). Более глубокие полости при штамповке на молотах располагают в верхней части штампа.

Технологичность конструкции штампованных заготовок. Поверхность разъема обычно выбирают так, чтобы она совпадала с двумя наибольшими размерами заготовки. Поверхность разъема штампа должна обеспечивать свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки (рис. 8). Более глубокие полости при штамповке на молотах располагают в верхней части штампа.

Кузнечные напуски регламентирует ГОСТ 7505 — 89.

Контрольные вопросы

- Что такое заготовка?

- Перечислить характеристики основных методов получения заготовок.

- Какие факторы влияют на выбор заготовки?

- Что является основным показателем при выборе заготовки?

- Перечислить виды штамповки и дайте краткую характеристику каждому виду поковки, получаемой штамповкой.

2015-04-30

2015-04-30 7585

7585