Насадочные колонны применяются преимущественно в малотоннажных производствах и при необходимости проведения массообменных процессов с малым перепадом давления. Благодаря созданию в последние годы новых типов насадок, позволяющих значительно снизить задержку жидкости в контактной зоне и гидравлическое сопротивление аппарата, создались перспективы применения их для многотоннажных производств (вакуумная ректификация мазута, газоразделение и др.).

Основными конструктивными характеристиками насадки являются ее удельная поверхность и свободный объем.

Удельная поверхность насадки f — это суммарная поверхность насадочных тел в единице занимаемого насадкой объема аппарата. Удельную поверхность обычно измеряют в м2/м3. Чем больше удельная поверхность насадки, тем выше эффективность колонны, но ниже производительность и больше гидравлическое сопротивление.

Под свободным объемом насадки е понимают суммарный объем пустот между насадочными телами в единице объема, занимаемого насадкой. Свободный объем измеряют в м3/м3. Чем больше свободный объем насадки, тем выше ее производительность и меньше гидравлическое сопротивление, однако при этом снижается эффективность работы насадки.

Конструкции насадок, применяемых в промышленных аппаратах нефтегазопереработки и нефтехимии, можно разделить на две группы — нерегулярные (насыпные) и регулярные насадки.

В зависимости от используемого для изготовления насадки материала они разделяются на металлические, керамические, пластмассовые, стеклянные, стеклопластиковые и др.

По способу изготовления элементы насадки бывают штампованные, литые, прокатанные, полученные методом экструзии и т. п.

На эффективность работы насадки в значительной степени влияет смачиваемость жидкостью поверхности элементов насадки. Для улучшения смачиваемости элементов насадки их зачастую подвергают специальной обработке, создают искусственным путем шероховатости или делают на поверхности просечки, выступы и т. д.

К насадкам предъявляются следующие основные требования:

1) большая удельная поверхность;

2) хорошая смачиваемость жидкостью;

3) малое гидравлическое сопротивление;

4) равномерность распределения жидких и газовых (паровых) потоков;

5) высокие химическая стойкость и механическая прочность;

6) низкая стоимость.

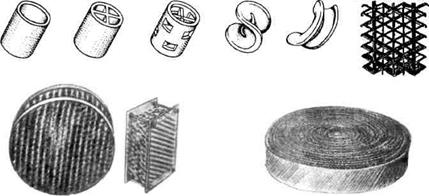

Насадок, полностью удовлетворяющих всем указанным требованиям, не существует, поскольку некоторые из требований противоречивы, например, пункты 1 и 3. При нормальной эксплуатации насадочных колонн массообмен происходит в основном в пленочном режиме на смоченной жидкостью поверхности насадок. Естественно, чем больше удельная поверхность насадки, тем эффективнее массообменный процесс. Однако насадки с высокой удельной поверхностью характеризуются повышенным гидравлическим сопротивлением. В химической промышленности и нефтегазопереработке применяют разнообразные по форме и размерам насадки, изготавливаемые из различных материалов (керамика, фарфор, сталь, пластмассы и др.) (рис. 3.12).

|

| ж з |

|

а б в г д е

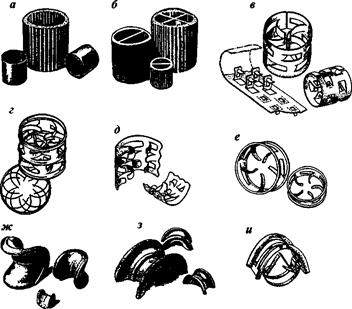

Рис. 3.12. Типы насадок: кольца: а — Рашига; б — Лессинга; в — Паля; седла: г — Берля; д — «Инталлокс»; ситчатые и из перфорированного металлического листа: е — «Спрейпак», ж — Зульцер; з — Гудлоу; и — складчатый кубик; к — Перформ-Грид

Нерегулярные (насыпные) насадки. В качестве нерегулярных наcадок используют твердые тела различной формы, загруженные в корпус колонны в навал. В результате в колонне образуется сложная пространственная структура, обеспечивающая значительную поверхность контакта фаз.

Рис. VII-24. Нерегулярные (насыпные) насадки:

а — кольца Рашига; б — кольца Рашига с перегородками; в — кольца Палля; г — кольца Ну-Рак фирмы "Norton"; д — полукольца Levapak; e — кольца Cascade Mini-Rings фирмы "Glitsch"; ж — седла Берля; з — седла Инталлокс; и — седла Инталлокс фирмы "Norton"

Среди насадок, засыпаемых внавал, широкое распространение получили кольца Рашига, представляющие собой отрезки труб, высота которых равна наружному диаметру (рис. VII-24, а). Низкая стоимость и простота изготовления колец Рашига делают их одним из самых распространенных типов насадок. Для интенсификации процесса массообмена разработаны конструкции цилиндрических насадок с перегородками диаметрально расположенными, крестообразными или выполненных в виде лопастей (рис. VII-24, б). По сравнению с другими типами насадок кольца Рашига обладают относительно невысокой производительностью и сравнительно высоким сопротивлением.

Промышленное использование в настоящее время нашла одна из разновидностей кольцевых насадок — кольца Палля (рис. VII-24, в). При изготовлении таких колец на боковых стенках сделаны два ряда прямоугольных, смещенных относительно друг друга надрезов, лепестки которых отогнуты внутрь насадки. Конструкция колец Палля по сравнению с кольцами Рашига позволяет при их близких геометрических параметрах в 1,2 раза увеличить пропускную способность, в 1,6 — 4 раза снизить гидравлическое сопротивление и почти на 25 % увеличить ее эффективность.

На рис. VII-24, г приведена насадка Ну-Рак (Хай-Пек), разработанная фирмой "Norton". Она представляет собой цилиндрические кольца, на боковой поверхности которых также выполнены отверстия, но в отличие от колец Палля каждый лепесток кроме того разрезан вдоль и отогнут внутри.

Основной недостаток нерегулярных (насыпных) насадок, ограничивающий их применение в крупнотоннажных производствах, - неравномерность распределения контактирующих потоков по сечению аппарата. кольца в противоположные стороны. Боковая поверхность элемента имеет три кольцевых ребра жесткости, что обеспечивает определенный зазор между кольцами в слое и увеличивает долю свободного объема. Во внутренней полости колец Ну-Pak происходит турбулизация парового потока и интенсивное дробление жидкости, что позволяет по сравнению с кольцами Палля при близких гидродинамических показателях увеличить интенсивность массообмена на 10—30 %.

На рис. VII-24, д показана насадка Levapak усовершенствованной конструкции, выполненная из колец, разрезанных по образующей на две части, каждая из которых имеет два или три ряда отверстий с язычками разной длины, отогнутыми в смежных рядах в разные стороны. Такая насадка образует слой с равномерно распределенной порозностью и насыпной плотностью, что способствует более равномерному распределению жидкости в слое. Боковые кромки элементов насадки имеют зубцы, что также способствует дополнительному дроблению и турбулизации потоков. Насадка Levapak превосходит кольца Палля по эффективности массопередачи в среднем на 27 % и имеет более низкое (на 23 %) гидравлическое сопротивление.

На рис. VII-24, e показана насыпная насадка Cascade Mini-Rings фирмы "Glitsch". На боковой стенке таких колец выполнен один ряд просечек, лепестки отогнуты внутрь кольца. При загрузке элементов насадки в аппарат осуществляется принцип автоориентации, т.е. кольца в слое ориентируются предпочтительно в открытом для потока паров положении, что обеспечивает равномерное распределение потока жидкости по поверхности насадки, высокую пропускную способность и малое гидравлическое сопротивление.

Основным отличием седлообразных насадок от цилиндрических является их высокая способность к перераспределению потоков жидкости по сечению аппарата. Седла Берля (рис. VII-24, ж), поверхность которых представляет гиперболический параболоид, по сравнению с кольцами Рашига при одинаковых размерах насадочных тел имеют примерно на 25 % большую удельную поверхность и обладают меньшим гидравлическим сопротивлением.

Насадка (рис. VII-24, з), известная как седла Инталлокс, является сегодня наиболее распространенной керамической насадкой. Поверхность ее представляет часть тора. Седла Инталлокс по сравнению с седлами Берля проще в изготовлении, обладают большей механической прочностью, обеспечивают большую однородность размещения насадки и не создают предпочтительных путей для протекания жидкости.

Особое место среди седловидных насадок занимают металлические седла Инталлокс фирмы "Norton" (рис. VII-24, и), образованные дугообразной отбортованной полоской с выштампованной перегородкой и отогнутыми внутрь лепестками. Опыт эксплуатации промышленных аппаратов показал, что эта насадка обеспечивает высокую эффективность даже при низких нагрузках, хорошее самораспределение жидкости, механическую прочность, небольшую массу и давление на стенку аппарата.

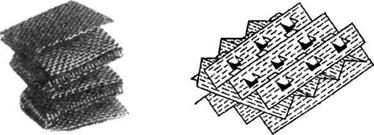

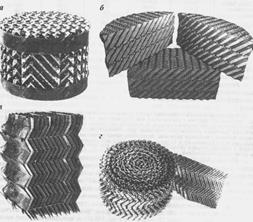

Регулярные насадки, изготавливаемые из сетки, перфорированного металлического листа, многослойных сеток и т. д., обеспечивают более однородное, по сравнению с традиционными насадками из колец и седел, распределение жидкости и пара (газа) в колоннах. Кроме того, они обладают исключительно важным достоинством, таким как низкое гидравлическое сопротивление — в пределе до1…2 мм рт. ст. (130…260 Па) на 1 теоретическую тарелку. По этому показателю они значительно превосходят любой из известных типов тарельчатых контактных устройств.

Регулярные насадкиотличаются упорядоченной ориентацией отдельных структурообразующих элементов в пространстве и их разделяют на две группы — с индивидуальной укладкой и блочные (в том числе рулонные).

Регулярная насадка с индивидуальной укладкой состоит из отдельных элементов (кольца, треугольные призмы с постоянным или переменным по высоте сечением), которые располагают в корпусе колонны слоями. Для упрощения монтажа такой насадки отдельные элементы могут быть предварительно собраны в контейнеры, которые затем устанавливают в корпусе колонны. Широкого применения в промышленности насадки с индивидуальной укладкой не получили, так как это резко увеличивает трудоемкость и себестоимость монтажа.

На рис. VII-26 приведены варианты регулярной блочной насадки. Известны регулярные насадки фирмы "Sulzer", представляющие собой пакет гофрированных листов. Гофрирование листов выполнено под фиксированным к вертикальной оси углом (чаще 30° или 45°) и на смежных листах направлено в противоположные стороны. Имеются модификации такой насадки, изготавливаемые из различных материалов: стального рифленого листа, пластмассы, керамики, фарфора, стекла, графитового волокна. Для колонн диаметром от 200 до 12 000 мм фирма "Sulzer" рекомендует насадку Меллапак, выпускаемую 12 типов. На рис. VII-26, а показан элемент насадки Меллапак 250.Y (число характеризует величину удельной поверхности насадки в м2/м3, a Y указывает на то, что гофрирование листов выполнено под углом 45°).

Рис Конструкции регулярных насадок

Конструкция блочной регулярной насадки Инталлокс, разработанная фирмой "Norton", представлена на рис. VII-26, б и образована из стальных гофрированных листов. Каждый лист при гофрировании делится на несколько участков (на рис. VII-26, б три участка) с отгибкой металла в противоположные стороны. В местах перехода выполняются просечки, что способствует эффективному обновлению поверхности массообмена.

Насадка Ваку-пак разработана совместно ВНИИнефтемашем и фирмой "Apparate-und Anlagenbau Germania" (рис. VII-26, в). Она образована из вертикальных гофрированных пластин, изготовленных из просечно-вытяжного листа. Поверхность пластин имеет арочные просечки, направленные вниз и ориентированные в противоположные стороны с обеих сторон пластин. За счет этих просечек обеспечивается зазор в 20 мм между соседними гофрированными пластинами. Такая насадка имеет удельную поверхность 115 м2/м3, свободный объем 98 % и объемную массу 150 кг/м3.

Среди регулярных насадок получили распространение сетчатые насадки, к которым относится и насадка, разработанная Г.М. Панченковым (рис. VII-26, г). Насадка Панченкова представляет сотканную из пучка металлических проволочек ленту, поверхность которой гофрирована в форме шеврона с углом при вершине 120°. Такую насадку в колонне устанавливают в виде рулонов высотой -100 мм, расположенных друг над другом и плотно прилегающих к стенке колонны.

При разработке массообменных аппаратов с использованием регулярной насадки необходимо индивидуальное проектирование выбранного типа насадки для данной колонны. Для этого слой насадки разбивают на отдельные блоки с учетом изменения кривизны стенки колонн разного диаметра. В колоннах диаметром до 1 м регулярная насадка монтируется одним блоком через верхнее съемное днище. Высота всех блоков регулярных насадок составляет около 400 мм, максимальная ширина принята с учетом размеров люка-лаза.

На современных НПЗ вакуумные колонны установок перегонки нефти оснащены регулярными насадками, что позволяет обеспечить глубокий вакуум в колоннах и существенно увеличить отбор вакуумного газойля и достичь температуры конца кипения до 600 °С.

2015-05-14

2015-05-14 15910

15910